Es gibt immer nicht genügend freie horizontale Fläche auf einer leicht zugänglichen Ebene. Dies ist ein Axiom. Ich werde hinzufügen - besonders für aktive Menschen. Ich werde mehr hinzufügen - besonders in der Werkstatt. Hier wird der Tisch anstelle eines spontanen Tischs aus mehreren Teilen einer Spanplatte auf Trägern hergestellt. All dies war von zweifelhafter Stabilität und Schönheit auf verschiedenen Ebenen. Mit einem Wort, die Zeit ist gekommen.

Einige gemeinsame Punkte beim Entwerfen. Ein Tisch für sitzende Arbeit - seine Höhe beträgt ca. 750 mm. Die Arbeitsplatte muss absolut glatt sein, ein Satz Bretter ist hübscher, aber in diesem Fall ist es nicht geeignet - Arbeiten mit dekorativem Glas (Glasmalerei, Mosaik), Glasschneiden, Schneiden großer Bleche sind vorausgesetzt. Bei Arbeiten dieser Art dürfen keine kleinen Durchbiegungen, Gruben, Unregelmäßigkeiten zugelassen werden. Kleine glatte Durchbiegungen der Oberfläche sind akzeptabel, wir arbeiten mit nicht dickem Glas, es kann sich etwas biegen. Aufgrund der Aufgabe nahm ich Materialien für die Tischplatte auf - die Details der alten, häuslichen "Wand". Unter den kleinen Schilden befanden sich mehrere von fester Größe mit spiegellackiertem Finish von den Abdeckungen der breiten unteren Poller. Ihre Größe betrug 580 x 890 mm. Beteiligte drei dieser Schilde.

Neben der Hauptfläche ist auch ein Regal unter dem Tisch sehr nützlich. Es wurde auch beschlossen, den Boden aus Fragmenten der früheren Möbel zu machen, aber schmaler und einfacher. Die Höhe des Regals ist so bemessen, dass Pappkartons bequem mittelgroß passen, die Höhe vom Boden - so dass Sie in die Fassung des Staubsaugers und einen Besen klettern können. Die restlichen Elemente des Tisches bestehen aus nicht dick gehobelten Kiefernbrettern. Die einfachsten Verbindungen sind selbstschneidende Schrauben der erforderlichen Länge und Tischlerkleber. Die Praxis zeigt, dass dies für die Haltbarkeit völlig ausreicht. Bei genauer Ausführung ist das Aussehen recht anständig. Holzelemente haben keine dekorative Beschichtung.

Also. Was wurde bei der Arbeit verwendet. Werkzeuge, Geräte, Materialien.

Eine Reihe von Tischlerwerkzeugen, Mess- und Markierungswerkzeugen. Es beschleunigt die Arbeit und macht sie genauer, ein Elektrowerkzeug und einfache Maschinen. Hier wurden eine handgehaltene Kreissäge, eine elektrische Stichsäge, eine universelle Hobelsäge und eine Pendelgehrungssäge verwendet. Akku-Schraubendreher (Drill-Twist).

Als Rohlinge werden die genannten alten Möbelbretter, 30 mm dicke Kiefernbretter verwendet.

Nachdem ich mich für die Tischdecke und ihre Größe entschieden hatte (ergibt sich aus der Größe der vorhandenen Schilde), machte ich zuerst die Details und montierte den Tischrahmen, seine Beine.

Knüppel mit einer kleinen Handkreissäge abschneiden. Aus den verfügbaren Brettern (trockene Kiefer, 4 mx 140 mm x 30 mm) habe ich Orte ausgewählt, die einfacher und ohne große Knoten sind.

Die Breite der Leistungsteile des Tisches wird mit 100 mm angenommen. Es ist stark genug und passt gut auf den Gehrungssäge-Tisch und sieht nicht sperrig aus. Ich habe Hobelbretter mit einer Breite von 140 mm auf einer Kreissäge zu Werkstücken mit einer Breite von 100 mm gesägt.

Ich war nicht zu faul, um die Maschine für das Hobeln und Verarbeiten von gesägten Enden neu zu konfigurieren. Angebrachte und parallele Betonung senkrecht sein.

Ich habe die Länge des Teils mit einer Pendelsäge geschnitten, kein Gehrungskasten kann es vergleichen, ein ausgezeichnetes Werkzeug!

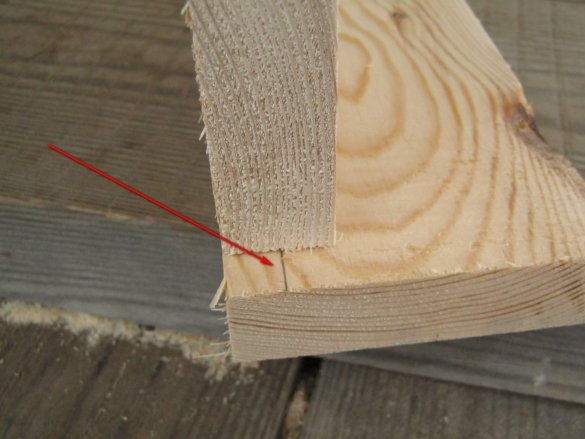

Beine. Die Beine unseres aktuellen Tisches bestehen aus zwei Rohlingen, die mit einer Dachrinne befestigt sind. V-förmig.

Hier muss gesagt werden, dass jede versteckte Leuchte, selbst die anspruchsloseste Erscheinung, ordentlich aussieht, wenn sie gleichmäßig, in regelmäßigen Abständen oder symmetrisch, gleichmäßig platziert wird. Es dauert ein wenig länger, bis man sich mit etwas Geschick auszeichnet, aber es sieht fertig aus, viel profitabler.

Ein paar einfache Tricks.

Ich erhielt die Mittellinie für eine Reihe von Befestigungselementen direkt vom zweiten Befestigungsteil - ich bewegte die Kante von unten, machte eine Markierung in der Mitte, bewegte die Kante von oben, eine weitere Markierung. Zeichne eine Achse unter das Lineal. Es lohnt sich nicht, eine große Sache zu machen, besonders wenn Sie plötzlich ein transparentes Finish erwarten - es ist schwierig, die gezeichneten Linien mit Ihrer Seele zu schleifen.

Ich erhalte die Gleichmäßigkeit der nicht maskierbaren Hüte wie folgt: Messen Sie gleiche Abstände von den Kanten, markieren Sie mit einer Ahle (es ist bequemer, mit einem Metallbohrer zu bohren), dies sind Punkte 1. Ich markiere die Mitte 2. Ich teile die Lücken in zwei oder drei Teile, dies sind ein oder zwei Punkte. Sie können dies mit Blickpunkt 3 tun.

Ich bohre alle Stellen für Schrauben im oberen Teil. Dies ermöglicht es Ihnen, die Elemente fest und ohne großen Aufwand zu sammeln. Es ist praktisch, mit einem Bohrer mit etwas kleinerem Durchmesser zu bohren, damit die selbstschneidende Schraube leicht mit den Fingern in das Loch geschraubt werden kann, aber sie wurde genau eingeschraubt. Gleichzeitig können Sie das Teil mit den „befestigten“ Befestigungselementen nach Belieben schwingen, ohne Angst vor Feuerwerkskörpern durch Schrauben zu haben, die so unangenehm zu betreten und so unangenehm in Spänen und Sägemehl auf dem Boden oder dem Boden zu suchen sind.

An der Kreuzung plumpse ich ein wenig PVA aus der Tischlerei (es wurde eine teure Infektion!) Und vermassle die Teile. Nun, unser Tisch hat bereits vier Beine, wie eine Katze.

Dachrahmen. Ich habe es aus heiterem Himmel geschraubt. Als solches habe ich das zukünftige Cover der Tabelle verwendet. Alle Verbindungen sind stumpf, auf Kleber und Schrauben. Es stellt sich sehr fest heraus, außerdem werden die Winkel durch "Eckbeine" verstärkt.

Set und Beine (Kleber, Schrauben). Während sich die Struktur in einer bequemen Position befindet, habe ich auch das untere Regal anprobiert und befestigt. Er brachte einen relativ leichten Rahmen in die Werkstatt und fuhr mit der „Ummantelung“ fort.

Regal. Ich nahm ein paar Schilde ähnlicher Größe von der zerlegten „Wand“. Der Schild stellte sich als etwas breiter heraus - verengte ihn mit einer Handkreissäge und schnitt die gezackten Kanten für einen festen Sitz mit einer elektrischen Stichsäge ab.

Um die obere Abdeckung zu befestigen, mussten wir durch und durch zusätzliche Elemente herstellen. Ich nahm geeignete Schleifsteine (die Reste wurden von breiten Brettern abgesägt), stellte die Breite mit Hobel ein und schraubte sie mit Klebstoff an die Oberkante des Tischrahmens. Die Breite der Stangen sollte nicht zulassen, dass vorhandene Befestigungselemente aus der Tischplatte herausragen. Hier können Sie die Länge der Schrauben wählen, wenn die Geschäfte in der Nähe sind.

Die drei Teile der Tischplatte sind angebracht und sorgfältig auf den Rahmen ausgerichtet. Unten mit einem Bleistift die Kontaktstellen mit dem Rahmen notiert. Jedes Fragment wurde sorgfältig entfernt, um den Nachbarn nicht zu stören. Die Kontaktstellen wurden mit einer großen Haut von Lack gereinigt.Die Rückseite ähnelte überhaupt nicht einem Klavier, und unter dem Lack wurde überhaupt kein Furnier, sondern eine Art Pappe entdeckt.

Ich trug Klebstoff auf die Enden des Rahmens auf und schlug vorsichtig auf den vorbereiteten Schild. Unten mit Schrauben verschraubt. Wiederholen Sie den Vorgang noch zweimal.

Die lackierte Oberfläche ist nicht besonders für die Werkstatt geeignet - sie gefriert schnell, kratzt. Oben haben wir ein Stück altes, nicht dickes und nicht isoliertes Linoleum gelegt und zugeschnitten. Dies ist eine gute, kostengünstige Abdeckung für den Desktop, falls erforderlich, verbrannt und robust kann leicht ersetzt werden.

Babay Mazay, Oktober 2019