Ich begrüße alle Fans, mit Stahl zu arbeiten. Heute werden wir überlegen, wie man eine Schere schmiedet mit seinen eigenen Händen. Die Schere erwies sich als ziemlich hochwertig und stark, der Autor schneidet mit ihnen dünnes Papier sowie dichten Denim und sogar Äste von Bäumen. Der Autor verwendete eine Automobilfeder als Ausgangsmaterial. Natürlich ist der Prozess der Scherenherstellung ziemlich kompliziert, aber wenn Sie sich in dieser schwierigen Angelegenheit testen möchten, ist dies der Fall hausgemacht nur für dich. Wenn das Projekt Sie interessiert, schlage ich vor, es genauer zu studieren!

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- Fahrzeugfeder;

- Eisenstange.

Werkzeugliste:

- Schmiedewerkzeuge;

- ;

- Bleistift, Marker;

- Bohrer oder Bohrmaschine;

- Lineal;

- Schleifmaschine;

- Gasbrenner.

Scherenherstellungsprozess:

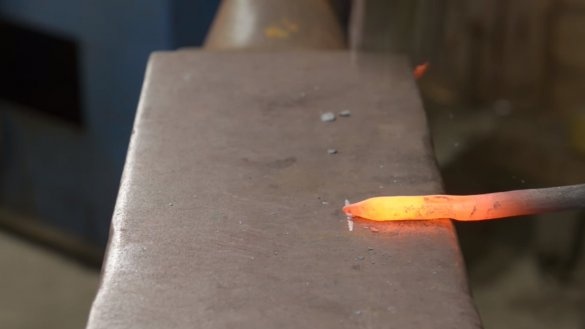

Erster Schritt. Rohlinge schmieden

Zunächst müssen wir die Feder begradigen, erwärmen, ausrichten und ein Stück der gewünschten Länge abschneiden. Am Ende brauchen wir zwei Stangen, aus denen die Schere gemacht wird. Schritt für Schritt schmiedete der Autor die Scherenblätter. Beide Teile sollten gleich sein, wir passen sie per Auge an.

Schritt zwei Stifte

Als nächstes müssen wir die Griffe biegen, dies sollte auch kein Problem sein. Natürlich sollte auch die Biegung beider Griffe gleich sein.

Schritt drei Unterlegscheiben

Für die Schere müssen Sie zwei Unterlegscheiben herstellen, der Autor hat beschlossen, sie zu schmieden. Die Löcher im Puck wurden wie früher mit einem speziellen Schlag gestanzt. Zuerst machte der Autor eine dicke Unterlegscheibe und schnitt sie dann entlang einer Metallsäge für Metall. Der Autor musste den Puck mit Hilfe von polieren.

Schritt vier Schleifschere

Wir müssen die Scherenmesser gut schleifen, damit die Flugzeuge perfekt flach werden. Natürlich kommt auch hier der Bandschleifer zur Rettung. Nachdem wir beide Teile zueinander gefahren haben, skizzieren wir die Stellen und bohren ein Loch für die Achse. Zunächst verwendet der Autor eine Schraube mit einer Mutter als Achse.

Jetzt drehen wir die beiden Hälften mit einer Schraube und einer Mutter und haben fast eine Schere in der Hand. Jetzt macht der Autor das Markup, entfernt überschüssiges Metall und zeigt die primären Abfahrten an. Die endgültige Bearbeitung der Schere erfolgte mit Feilen.

Schritt fünf Wärmebehandlung

Vor dem Aushärten beschloss der Autor, den Stempel seiner Schmiede auf den Griff eines Messers zu setzen. Nun, dann müssen beide Teile der Schere normalisiert werden. Dieses Verfahren ist erforderlich, um die inneren Spannungen im Stahl nach dem Schmieden abzubauen. Stahl glühend heiß und die Teile an der Luft abkühlen lassen.

Nach der Normalisierung kann der Stahl gehärtet werden, dies erfolgt klassisch - mit Hilfe von Öl.

Nach dem Abschrecken machte der Autor ein leichtes Schleifen und ließ den Stahl frei, geleitet von der Farbe des Oxidfilms.

Schritt sechs Profil

Die Scherenblätter müssen ein spezielles, gebogenes Profil haben, nur in diesem Fall wird die Schere geschnitten. Der Autor stellt das notwendige Profil mit einem Hammer ein. Wir übermalen die Klingen mit einem Marker und schleifen sie auf einem flachen, flachen Schleifstein. Als Ergebnis sehen Sie, an welchen Stellen das Metall entfernt wird und welche Biegung die Klingen haben. Der Autor hat lange nach dem gewünschten Profil für die Klingen gefragt, also muss man hier basteln.

Siebter Schritt. Schärfen

Scherenblätter müssen geschärft werden, das Schärfen erfolgt genau in einem bestimmten Winkel. Der Autor hat eine spezielle Schleifmaschine mit einer Klammer, auf der Grad angezeigt werden können. Der Schärfstein wird nass verwendet, damit der Stahl nicht überhitzt.

Schritt acht. Scherenbaugruppe

Die Schere ist fast fertig und kann zusammengebaut werden. Für die Montage benötigen Sie früher hergestellte Unterlegscheiben sowie eine Eisenstange, die als Achse fungiert. Der Autor glüht die Unterlegscheiben und die Achse, um das Eisen weich zu machen. Nun, dann setzen Sie die Achse und Hammerschläge, um eine Niete zu bilden.

Am Ende muss die Schere mit Öl beschichtet werden, um sie vor Feuchtigkeit zu schützen, da der verwendete Stahl sehr rostig ist. Es wäre schön, Stahl zu verbrennen, damit er rostbeständig ist.

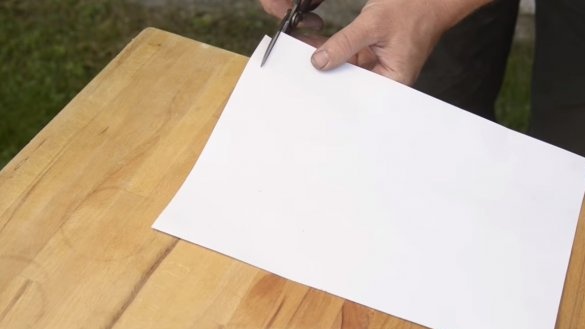

Schritt neun. Test

Als Test schneidet der Autor leicht ziemlich dünnes Papier, und die Schere ist sehr bequem zu handhaben. Scheren schneiden auch leicht Jeans und sogar Äste. Selbstgemacht erwies sich im Alltag als ziemlich nützlich.

Dies ist das Ende des Projekts. Ich hoffe, Ihnen hat die hausgemachte Arbeit gefallen und Sie haben nützliche Gedanken für sich gefunden. Viel Glück und kreative Inspiration, wenn Sie dies wiederholen möchten. Vergessen Sie nicht, Ihre Ideen und hausgemachten Dinge mit uns zu teilen!