In diesem Artikel zeigt der Autor des YouTube-Kanals der Bonner Fabrik einen detaillierten Herstellungsprozess für Silberarmbänder. mit seinen eigenen Händen. Befolgen Sie die nachstehenden Anweisungen, um dieses Projekt zu wiederholen, wenn Sie dies wünschen.

Es wurde beschlossen, die Glieder des Armbands auf einem 3D-Drucker zu drucken, da der Autor bisher keine Walzen und andere handgefertigte Schmuckwerkzeuge besitzt.

In diesem Fall müssen auch die einfachsten Silberringe gegossen werden, aber bevor Sie etwas einschenken, müssen Sie etwas in Wachs kopieren. Es ist auch notwendig, eine ausreichende Anzahl von Links herzustellen. Für diesen Link wurde beschlossen, ihn in drei logische Teile zu unterteilen: 2 Links zum Schloss, 2 Hauptglieder des Armbands und den verbleibenden kleinen Ring.

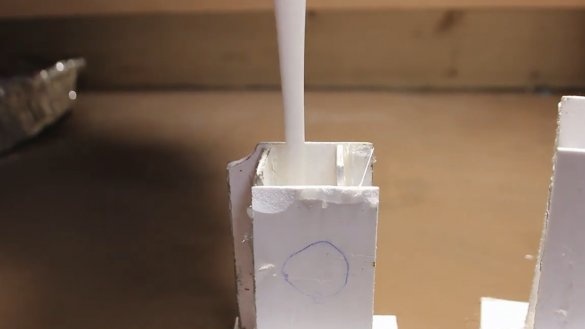

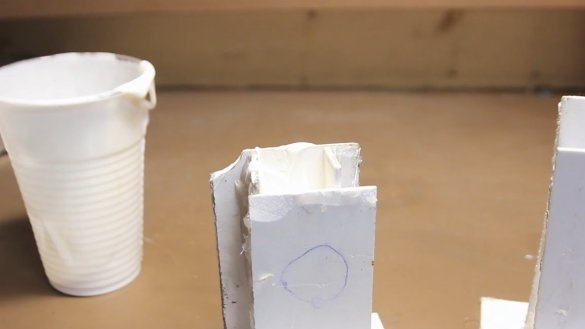

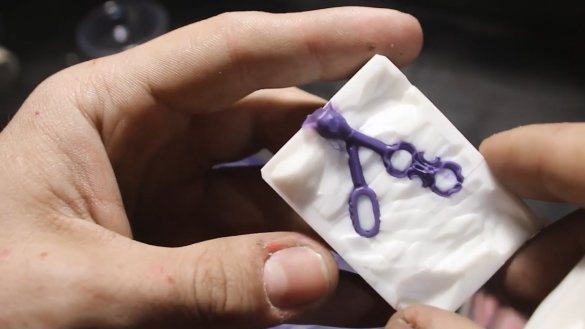

Als nächstes erhalten wir gemäß den erlernten logischen Teilen 3 Silikonformen. All dies ist notwendig, um die notwendigen Elemente bequemer und schneller in der von uns benötigten Menge kopieren zu können.

In naher Zukunft plant der Autor die Umstellung auf einen Vulkanisierer, da dies eine modernere und professionellere Methode zur Herstellung von Formen ist. Derzeit werden wir jedoch auf alte Weise Kunststoffschalungen, eine Klebepistole und flüssiges Zweikomponenten-Silikon verwenden.

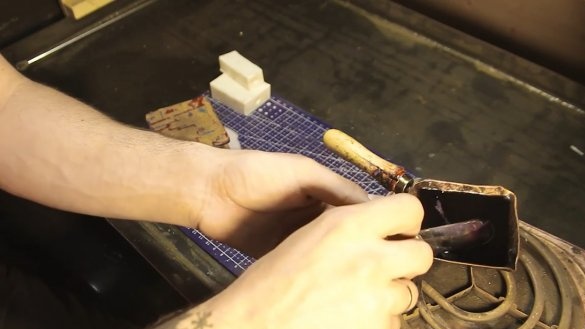

Um eine hochwertige Silikonform zu erhalten, muss Silikon vor dem Gießen evakuiert werden. Am nächsten Tag, wenn das Silikon vollständig trocken ist und die Silikonform vollständig ausgehärtet ist, können Sie die Schalung entfernen. Als nächstes müssen Sie die resultierende Form sehr sorgfältig schneiden.

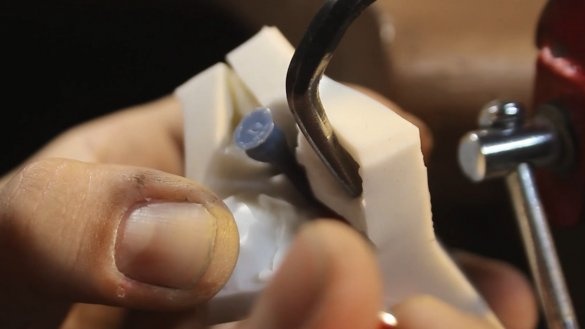

Außerdem plant der Autor in naher Zukunft die Installation eines Vakuumwachsinjektors in seiner Werkstatt, der ihn von der technischen Seite auf ein neues Niveau bringen wird. In der Zwischenzeit muss diese Fähigkeit mit Fliesen und einer Glasspritze entwickelt werden.

Übrigens hat einer der Abonnenten des Masters auf YouTube eine Glasspritze geteilt, mit deren Hilfe seit geraumer Zeit Modelle mit unterschiedlichen Schwierigkeitsgraden erstellt werden, für die der Autor des Kanals der Bonner Fabrik Andrey (so heißt dieser Abonnent) für dieses Paket sehr dankbar ist.

Gegen Ende dieses Teils der Arbeit gelang es dem Autor sogar, den Druck des Wachses und der Formklemme anzupassen, wodurch Wachse von ziemlich guter Qualität mit einem minimalen Grat erhalten wurden.

Nachdem wir die erforderliche Anzahl von Teilen gesammelt haben, ist es an der Zeit, sie für das Gießen vorzubereiten. Genauer gesagt müssen wir einen Wachs-Weihnachtsbaum herstellen.

In der Praxis wurde deutlich, dass der Weihnachtsbaum besser von oben nach unten zu sammeln ist. In diesem Fall blockiert das Produkt den Zugang zum zentralen Tor nicht. Aber der Meister tut trotzdem das Gegenteil, die Macht der Gewohnheit und die Angst vor dem Unbekannten, es passiert genauso bequem, aber es passiert, wie früher, ich denke, viele werden es verstehen.

Hier musste ich eigentlich nicht lange warten, ein kleiner Wachströpfchen flog vom Stachel der Heizung und traf direkt auf das Teil. Infolgedessen haben wir die Ehe buchstäblich aus heiterem Himmel bekommen.

Unser Weihnachtsbaum ist fertig montiert, bis natürlich nicht der gleichmäßigste, aber immer noch wie ein echter.

Der Master ist es auch nicht gewohnt, Teile mit einer Marge herzustellen, da er dennoch nach qualitativen Indikatoren strebt und nicht nach quantitativen. Nun, außer dass es für einen zusätzlichen Link aus dem berechneten Wert gemacht wurde, da es schwierig ist, die notwendige Länge des Armbands abzuschätzen, weil er vorher irgendwie nicht damit umgehen musste.

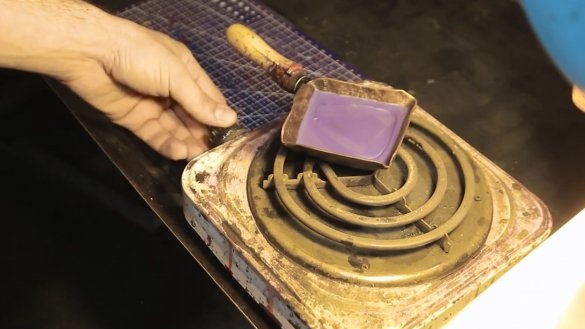

Das Folgende ist ein Form- und Kalzinierungsprozess. Hier läuft alles nach der Standardverfahrenstechnik für diesen Vorgang. Zuerst müssen Sie die Mischung in folgendem Verhältnis verdünnen: pro 100 g Gips 38 ml reines destilliertes Wasser. Und um den Moment des Abbindens von Gips nicht zu verpassen, ist es notwendig, dies alles bei eingeschalteter Stoppuhr zu tun, und wir formen sieben Minuten lang ab dem Moment, in dem Wasser in die trockene Mischung eintritt.

Wir füllen das Silber des 925. Tests bei einer Temperatur von 980 Grad in den Kolben, dessen Temperatur 500 Grad beträgt. Der Master führte die Auswahl der Temperaturen empirisch durch, versuchte bei verschiedenen Temperaturindikatoren zu füllen und erhielt dementsprechend unterschiedliche Ergebnisse.

Nun, jetzt ist das Ergebnis ganz wie ein Ergebnis, es gibt keine Poren, keine Verschüttungen, keine anderen Gussfehler - eine andere Sache!

Jetzt müssen nur noch die resultierenden Elemente abgebissen und für das Löten vorbereitet und tatsächlich gelötet werden.

Es ist auch erwähnenswert, dass das Angusssystem massiv genug sein sollte, um langsamer abzukühlen als die zu gießenden Teile, damit alles gut verschüttet werden kann, um sie mit ihrer Masse zu ernähren.

Weitere Montage. Der Autor begann, das Produkt zusammenzubauen, ohne über die Richtung der asymmetrischen Verbindungen mit Gesichtern nachzudenken, und vermasselte es natürlich, bemerkte dies jedoch rechtzeitig und korrigierte dies alles sicher.

Beim Löten im Allgemeinen verlief alles reibungslos und planmäßig ohne ernsthafte Lagerbestände.

Nach der Bearbeitung der Löt- und Reinigungsstellen bleibt das Produkt nur noch geschwärzt und poliert.

Das sind die Dinge. Das ist alles. Danke für die Aufmerksamkeit. Bis bald!

Video des Autors: