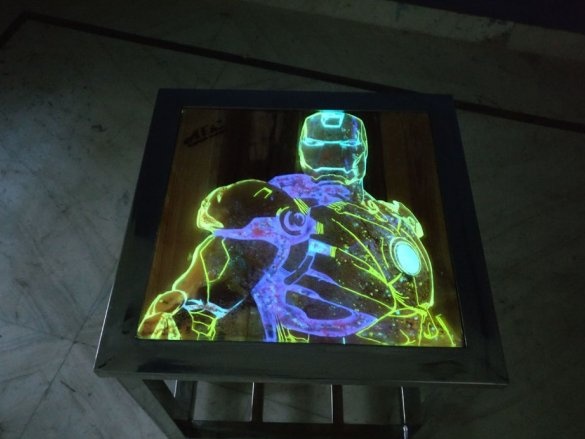

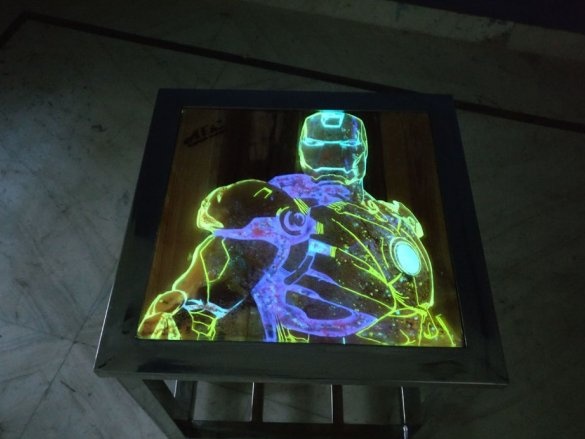

Meister davon hausgemacht ein großer Fan des "Iron Man". Er beschloss, diese Idee in sein Projekt umzusetzen. Er entschied sich für zwei verschiedene Materialien für dieses hausgemachte Produkt. Das erstaunliche Detail dieses hausgemachten Produkts ist, dass nachts die gesamte Struktur zum Leben erweckt wird und erstaunlich ist.

Schritt 1: Verwendetes Material

Das Folgende ist eine Liste der Materialien, aus denen dieses hausgemachte Produkt hergestellt wurde:

1. Edelstahlrohr 25x50 mm;

2. Edelstahlrohre 25x25 mm;

3. Edelstahlrohr 38x38 mm;

4. breites und dickes Stahlband;

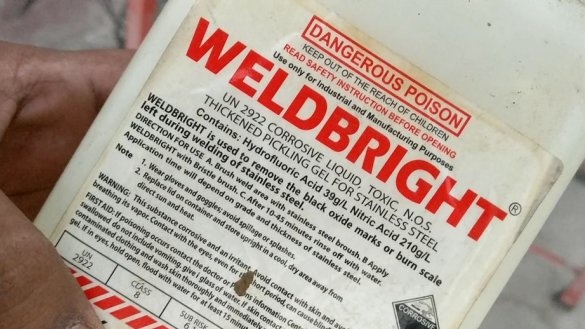

5. Ätzflüssigkeit;

6. Epoxidharz;

7. Glühendes Pulver in einem dunklen Pigment;

8. Endabdeckung aus Holz;

9. Poliermittel;

Verwendete Werkzeuge:

1. Gehrungssäge;

2. Winkelschleifer;

3. Klemmen;

4. Schleifscheiben;

5. Polierscheibe Scotch Brite;

6. Schweißhelm;

7. Lederhandschuh;

8. Eine Schürze;

9. Schutzbrille;

10. Schweißgerät;

11. Schweißelektroden;

Schritt 2: Schneiden von Material

Das Schneiden von Metallmaterial ist am besten mit einer Gehrungssäge möglich. Es arbeitet immer viel schneller und genauer als mit einer herkömmlichen Mühle. Aber nicht jeder hat eine Gehrungssäge. Bei der gewünschten Länge müssen Sie eine Markierung vornehmen und dann eine Linie um den Umfang des gesamten Materials ziehen. Dies ist erforderlich, damit die Referenzlinie bei Erreichen der maximalen Schnittkapazität Ihrer Disc zu einem gleichmäßigen Schnitt beiträgt.

Schritt 3: Entgraten

Sobald der Schneidvorgang abgeschlossen ist, müssen die Grate gereinigt werden. Ein kleiner Nachteil des Schneidrades an der Gehrungssäge ist, dass es immer scharfe Grate hinterlässt. Wenn Sie dagegen eine Hartmetallscheibe verwenden, wird das Material schonender geschnitten. Wenn Sie mit Elektroden schweißen, ist es nicht ratsam, an den Kanten zu fasen, da dies die Oberfläche des Materials verdünnt und zum Auftreten von Blasen führt, was äußerst schwierig zu fixieren ist. Wenn Sie dicke Stahlrohre aus Weichstahl verwenden, ist eine Abschrägung wünschenswert.

Schritt 4: Schweißen

Nach dem Reinigen der Teile ist es Zeit, mit dem Schweißen zu beginnen. Stellen Sie immer sicher, dass Sie eine flache Oberfläche haben, damit das Endergebnis schön und flach ist. Es bleibt das Material zu greifen und dann vollständig zu schweißen. Das Schweißen beginnt mit dem oberen Rahmen, der aus einem 25 x 50 mm großen Rohr besteht. Zuerst klemmte der Meister die Teile in einen Schraubstock und packte sie beim Schweißen. Dann überprüfte er noch einmal die Rechtwinkligkeit der Details.Eine Überprüfung ist immer erforderlich, da das Metall durch plötzliches Erhitzen und Abkühlen immer den Kontaktwinkel ändert. Überprüfen Sie daher nach jedem Heften die Rechteckigkeit der Teile. Nachdem der Rahmen vollständig auf Heftnähten geschweißt ist, werden Schweißnähte geschweißt. Dann ist es notwendig, die Schlacke von den Schweißnähten abzubrechen, da Sie die Beine schweißen müssen und dafür die Oberfläche flach sein muss. Dann setzt der Meister die Beine in Position, macht zuerst eine Wende und überprüft dann die Ecke noch einmal. Die verbleibenden drei Seiten müssen perfekt ausgerichtet und dann angeheftet werden. Wiederholen Sie dies für die restlichen Beine. Danach schweißt der Master die Teile des Hilfsrahmens und führt dann ein vollständiges Schweißen durch. Beim Schweißen von Edelstahl verwendet der Master Stichschweißtechniken, um Löcher zu vermeiden.

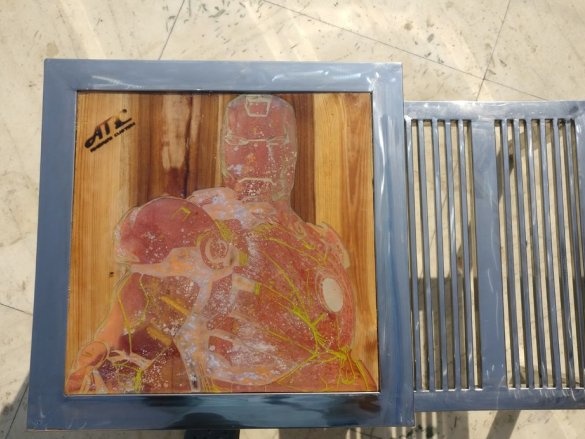

Schritt 5: Stuhlsitz

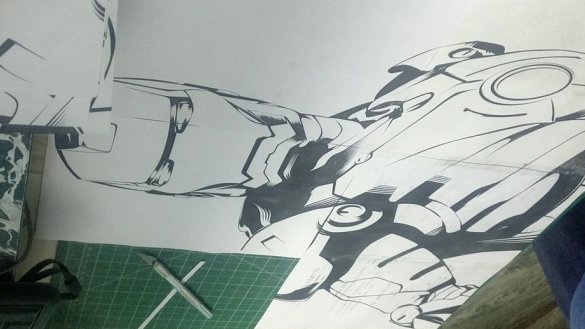

Für diesen Hocker entschied sich der Meister für etwas Einzigartiges und wollte auch, dass dieser Stuhl nachts fantastisch aussieht. Deshalb entschied er sich, ein leuchtend dunkles Pigmentpulver aufzutragen. Zuerst wollte er die CNC verwenden, aber dann dachte er, warum nicht mit einem Handheld-Router?

Zunächst druckte er einen „Eisenmann“ auf einen Drucker und klebte ihn dann auf einen Holzsitz. Der Baum, den er benutzte, war bereits passend dimensioniert.

Dann schnitt er dieses Muster aus und klebte es an den Baum. Dann schnitt er das Material aus der Form. Nachdem er mit der Form fertig war, goss er sie mit Harz ein, das dank des dunklen Pigmentpulvers leicht glüht. Der Meister beschloss, das Pulver nach dem Zufallsprinzip auf das Harz zu streuen, sobald es eine dicke Konsistenz hat, damit sich die Farben nicht auf dem Boden absetzen. Nach dem Aushärten des Harzes wurde klar, dass einige Details ausgeschnitten werden mussten, damit die Figur leicht verstanden werden konnte.

Dann polierte der Meister die gesamte Oberfläche und machte sie glatt. Dann habe ich eine Vorlage darauf eingefügt. Dann schnitt er ohne Eile den Grenzbereich aus und füllte ihn mit verschiedenen Farben des Pigmentpulvers. Wieder goss er das Harz so ein, dass es die gesamte Oberfläche und das Pulver bedeckte, das sich in den geschnittenen Abschnitten befindet. Sobald das Harz ausgehärtet war, richtete er die Kanten mit einer Führung und einem Cutter gerade.

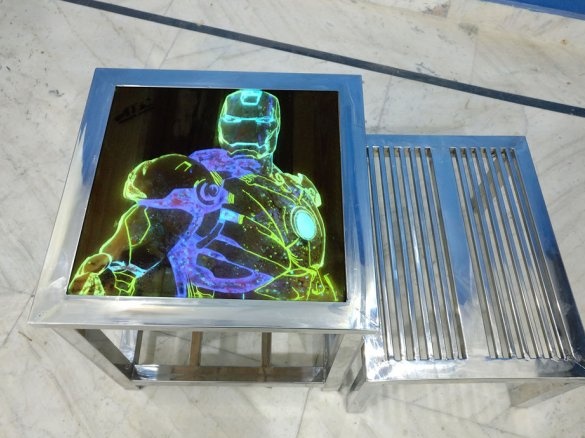

Schritt 6: Schweißen der Basis für den Stuhl

Um die Festigkeit an der Oberseite des Stuhls zu erhöhen, beschloss der Meister, mehrere Streifen unter den Holzsitz zu schweißen. Der Meister befestigte den Sitz im oberen Teil des Stuhls mit Klammern und richtete ihn aus. Dann legte er von unten Metallstreifen und schweißte sie an den Hauptstuhl. In die Streifen sind Löcher gebohrt, damit der Sitz mit ein paar Schrauben von unten verriegelt werden kann.

Schritt 7: Landschaft

Dem Meister schien es, dass die Unterseite des Stuhls leer war, also schnitt er L-förmige Formen aus einem quadratischen Rohr von 25 x 25 mm aus und schweißte sie dann in jede Ecke des Hauptrahmens.

Schritt 8: Reinigung

Sobald die Hauptform des Produkts ausgefüllt ist, sollten Sie mit dem Abisolieren beginnen. Der Meister begann Metall mit einer Scheibe mit einer Korngröße von 30 Einheiten abzustreifen. Normalerweise heißt es, dass bei der Arbeit mit Edelstahl keine grobe Körnung verwendet werden muss. Wenn Sie jedoch vorsichtig genug sind, können Sie die Metallperlen mit einer viel höheren Geschwindigkeit entfernen, indem Sie einfach die Krümmung der Scheibe verwenden, um große Tröpfchen auf die geschweißte Oberfläche zu bringen. Danach müssen Sie zur Schleifscheibe mit einer Korngröße von 120 Einheiten gehen. Anschließend beendet der Meister das Polieren mit einer Scotch Brite-Polierscheibe.

In den Ecken beschloss der Meister, nicht zu schleifen und die Schwärzung mit Ätzflüssigkeit zu entfernen. Es entfernt perfekt Oxidations- und Brandflecken um Schweißnähte. Diese Lösung spart viel Zeit. Die Flüssigkeit muss lediglich auf die Oberfläche aufgetragen und dann mit einem Lappen abgewischt werden.

Schritt 9: Letzte Arbeit

Als letztes müssen Sie die Endkappen anbringen, um den Boden nicht zu beschädigen. Bewundern Sie dann die Arbeit, wenn das Licht aus ist.

Sie können sich auch ein Video mit diesem hausgemachten Produkt ansehen: