In diesem Artikel der Autor hausgemacht wird uns mitteilen, wie Sie Ihren eigenen Wagen für den Transport von Kajaks aus Aluminiumabfällen bauen können. Dieser Artikel kann als Inspiration verwendet werden, um Ihren eigenen Wagen aus verfügbaren Materialien wie Holz-, Stahl- oder PVC-Rohren zu erstellen.

Materialien, die für dieses hausgemachte Produkt benötigt werden:

- Aluminiumprofile 20x40 mm;

Der Autor hat immer die Reste von Aluminium in der Werkstatt. Außerdem zerlegen viele Leute Maschinen und haben eine große Anzahl von Profilen, die sie billig verkaufen. Kurze Stücke sind perfekt für dieses hausgemachte Produkt.

- Teppich oder Schaum für Kissen;

- Schrauben, die zu den Profilen passen;

- 2 Räder über 15 cm;

- durchgezogene Achse;

Der Autor verwendete eine Gewindestange (Haarnadel) als Achse.

- Gurte;

- Blitz;

- Ohrstecker;

Werkzeuge:

- eine Bügelsäge mit einem kleinen Zahn;

- Akku-Bohrer;

- Bandsäge (schneidet Aluminium sehr gut);

- automatischer Zentrierstempel (manuell);

- Zangen;

- Schraubendreher unterschiedlicher Größe;

Schritt 1: Planung für zukünftiges Design

Der Assistent legte zunächst mehrere Profile an, um zu visualisieren, wie der Stützkorb aussehen wird. Zwei Racks, zwei quer, von links nach rechts, und zwei Stützen für das Boot selbst. Der Meister legte ein Stück von 20 x 60 mm in die Mitte der horizontalen Teile, um den Rahmen zu verstärken. Die Hauptsache ist, den Rahmen steif zu machen.

Dann markierte er mit einem Marker grob die Stellen, an denen Löcher gebohrt werden mussten. Diese Profile haben Löcher für M5-Gewinde im Inneren, was ihre Verbindung erleichtert.

Zum Glück für den Autor musste er nichts schneiden, aber bei Bedarf können Sie einfach eine Bügelsäge verwenden. Hartmetallzähne schneiden Aluminium gut und können Tausende von Schnitten ausführen. Je mehr Zähne die Bügelsäge hat, desto besser ist der Schnitt. Die Bügelsäge des Autors hat ca. 60.

Schritt 2: Bohren von Löchern

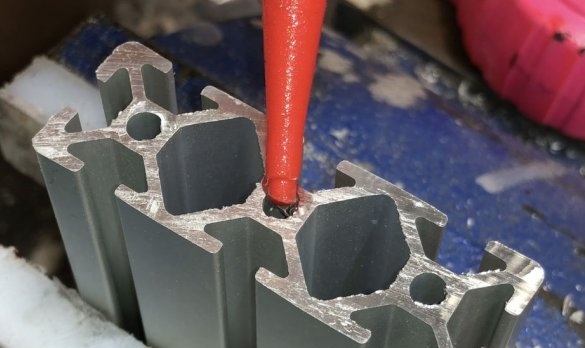

Der Autor markierte sorgfältig alle Löcher und maß sie mit einem Maßband. Ein Bremssattel wäre genauer. Dann notierte er mit einem Kern die Position zukünftiger Löcher. Dadurch kann der Bohrer genau an die richtige Stelle gelangen. Der Autor bohrte 5,5 mm Löcher für die M5-Schrauben. Der Durchmesser wird etwas größer gewählt, um den Einstieg in das nächste Profil zu erleichtern.

Das Metall muss zuerst mit einem kleineren Bohrer gebohrt werden, und dann sollte die endgültige Größe verwendet werden. Der Autor begann mit einem Durchmesser von 3 mm und endete mit einem Design von 5,5 mm. Dies liegt daran, dass die Mitte des Bohrers das gebohrte Aluminium nicht tatsächlich entfernt.Somit kann bei einem 3-mm-Bohrer dieser Durchmesser 0,2 mm betragen, was die Bewegung des Bohrers nicht behindert, und bei einem 5-mm-Bohrer können die Grate 0,5 mm betragen, was schwieriger zu bohren ist. Daher ist es immer notwendig, einen kleineren Durchmesser vorzubohren.

Schritt 3: Überprüfen Sie die Bohrungen

Sie sollten 4 Löcher in jedes der Teile von links nach rechts und ein 12-mm-Loch für die Gewindestange bekommen. Wenn kein 12-mm-Bohrer vorhanden ist, kann ein Stufenbohrer verwendet werden.

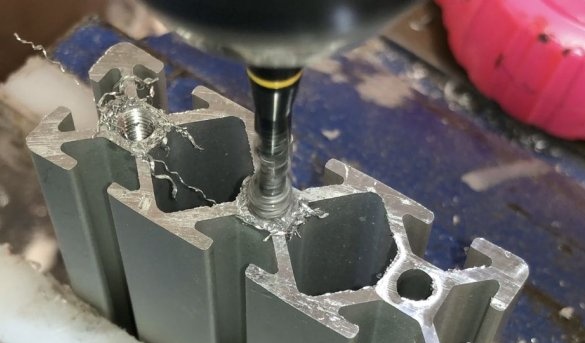

Schritt 4: Einfädeln von Löchern

Durch Löcher in den Versteifungen können M5-Löcher geschnitten werden. Um sie zu schneiden, steckte der Autor den M5-Hahn in den Akku-Bohrer. Dies ist viel schneller als manuell. Aluminium ist weich, so dass keine große Kraft erforderlich ist, beispielsweise beim Einfädeln von Stahl.

Der Autor kauft nur Hochgeschwindigkeits-HSS. Theoretisch halten HSS nicht so lange wie Hartmetalle, aber Hartmetalle sind so zerbrechlich, dass sie irgendwann versehentlich zerbrechen können. Dies ist eine sehr schwierige Wahl. Die Erfolgsquote kann 10% betragen.

Verwenden Sie viel Öl als Schmiermittel. Der Autor verwendet Öl für Nähmaschinen. Es ist für fast alles in der Werkstatt geeignet. Dies ist ein großartiges Material ohne Mängel.

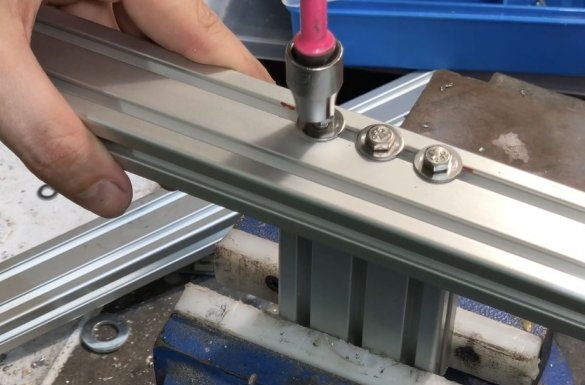

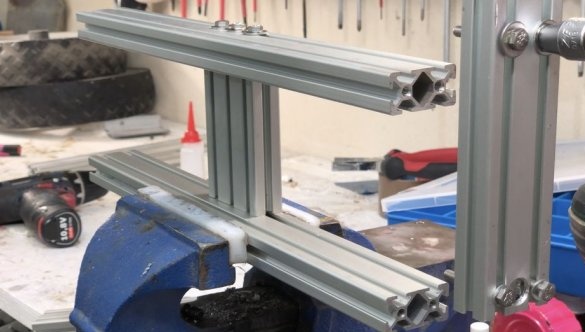

Schritt 5: Zusammenbau des Rahmens

In diesem Stadium werden Löcher gebohrt und ein Faden geschnitten. Jetzt ist es Zeit, den Rahmen selbst zusammenzubauen. Das ist wie bei LEGO oder Ikea. Spaß und einfach.

Der Autor verwendete verzinkte Schrauben, Edelstahl ist zwar besser, aber keine Garantie. Korrosionsbeständige Schrauben sind viel weicher als verzinkter Stahl. Edelstahl rostet nicht schnell, hat aber letztendlich geringere mechanische Eigenschaften und kostet mehr.

Schritt 6: Problemlösung

Es wurde festgestellt, dass die Bootsständer nicht starr genug waren. Die Kraft des Bootes könnte sie möglicherweise abreißen, da sie nur an einer Stelle am Rahmen befestigt waren. Also brauchten sie Querklammern. Nach langem Überlegen nahm der Autor einfach ein Stück flaches Aluminiumblech und bog es fest. Er nahm magisch Gestalt an. Dann befestigte er es am Rahmen, um zu markieren, wo es geschnitten werden sollte, und bohrte auch Löcher für die Schrauben.

Aluminiumblech kann auf einer Bandsäge geschnitten werden. Verwenden Sie jedoch ein wenig Fett ... Die Bandsägeblätter bestehen nicht aus Hartmetall, sondern einfach aus Stahl. Stahl ist härter als Aluminium, schneidet also, aber nicht sehr lang. Der Autor verwendete für diese Arbeit alte Klingen. Es macht ihnen immer noch nichts aus.

Schritt 7: Letzte Berührung

Endkappen verleihen Aluminiumstrukturen ein vollständig ästhetisches Erscheinungsbild. Wenn Sie sie nicht haben, können Sie die Kanten mit einem geeigneten Metallstopfen zeichnen.

In hausgemachten Produkten verwendete Gurte sind für Planen auf Anhängern und Geländefahrzeugen konzipiert. Der Autor verwendete 4m Gürtel.

Schritt 8: Hinzufügen eines Teppichs zum Schutz

Dieser grüne Teppich lag lange Zeit beim Autor in der Werkstatt. Wenn es keinen Teppich gibt, können Sie Gürtelbinder verwenden. Gürtel kratzen kein Kajak. Leider zersetzen sie sich im Laufe der Zeit.

Es macht keinen Sinn, den Schaum zu empfehlen, da er leicht bricht. Besonders im Sonnenlicht. Es ist nicht zur Verwendung in der Sonne vorgesehen.

Schritt 9: Installieren der Räder

Der Autor nahm seine Räder vom alten Wagen. Sie haben axiale 12-mm-Löcher und Aluminiumprofile haben ausreichend große Löcher, um eine 12-mm-Gewindestange durchzulassen. Wenn Ihre Achse größer ist, können Sie sie einfach mit Klammern an der Außenseite des Rahmens einrasten lassen. Sie sind sehr langlebig und einfach zu bedienen.

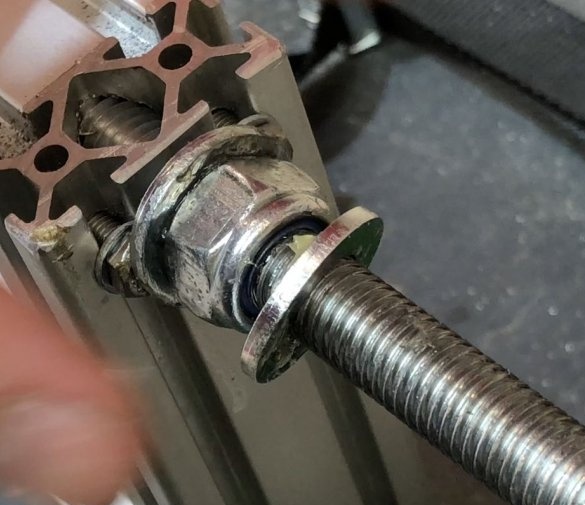

Die Gewindestange wurde mit Nylock-Muttern gesichert, um ein Verrutschen zu verhindern. Diese Muttern sind sehr fest und vibrieren nicht.

Schmieren Sie die gesamte Welle und das Rad großzügig. Auch an den Rändern. Der Autor verwendete mehrere Fettscheiben zwischen ihnen, um alle beweglichen Oberflächen zu isolieren und eine erhöhte Reibung zu vermeiden. Die Räder sind mit Splinten befestigt.