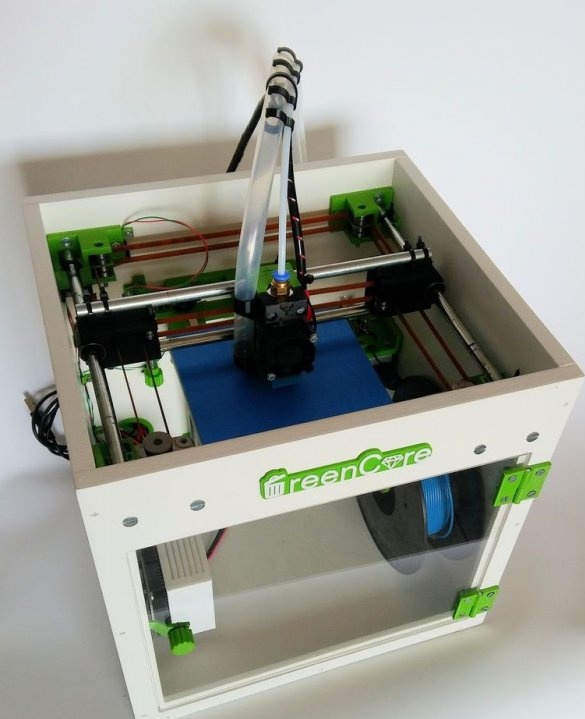

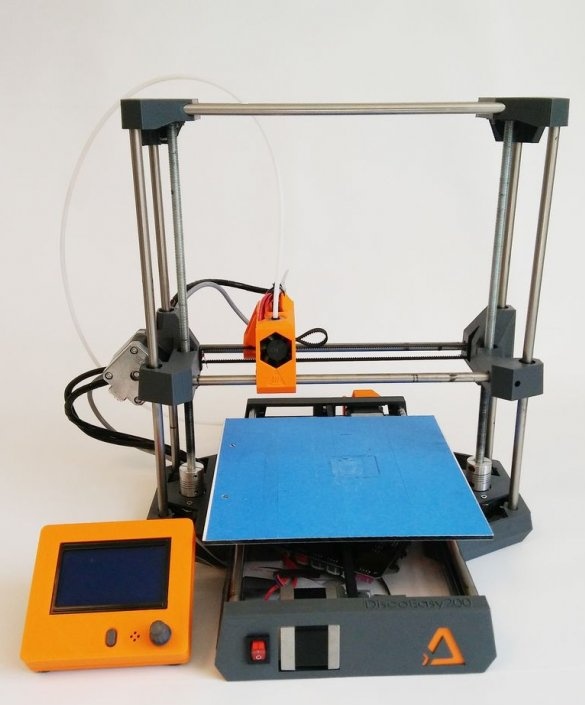

In diesem Artikel präsentiert uns der Assistent seine Version des 3D-Druckers. 70% dieser Maschine besteht aus Teilen, die aus alten gebrauchten Geräten gewonnen wurden. Der Meister fertigte und montierte die Maschine zusammen mit seinem Sohn und versuchte, ihm die Fähigkeiten in Mechanik, Programmierung, Maschinenbau zu vermitteln. Elektronik. Die Maschine kann auch leicht überarbeitet wie ein Laserschneider oder ein Graveur verwendet werden.

Das Gerät verfügt über folgende Funktionen:

Kompaktes Design.

Einfach zu bewegen und zu bedienen.

Druckfläche 10 cm x 10 cm x 10 cm.

Die Gewinde werden in der Maschine gespeichert (250 g Spule).

Kompatibel mit herkömmlichen nema17 Schrittmotoren und GT2 Riemen.

Modularer Kopf.

Trotz der sekundären Details wollte der Meister eine gute Maschine herstellen, die in der Lage ist, qualitativ hochwertigen 3D-Druck durchzuführen. Also musste er einige Teile kaufen, wie zum Beispiel Lager.

Der Master entwarf alle Teile mit Ausnahme des Bowden-Extruders () und der Linearlagerklemme ().

Wie Sie auf dem Bild sehen können, ist der erste Benutzer der Sohn des Meisters. Auf dem ersten Foto sehen Sie alles, was das Gerät druckt, einschließlich nicht erfolgreicher Modelle. Das Gerät kann mit einer Auflösung von 0,15 mm drucken und die Druckdauer beträgt 3 Stunden.

Fahren wir nun mit der Liste der Materialien fort, in der der Master angibt, woher dieses oder jenes Teil extrahiert wurde.

Werkzeuge und Materialien:

-2 nema 17 Schrittmotoren mit Riemen und Schrauben für die XY-Achse vom Espon C20-Drucker;

-1 Schrittmotor nema 17 mit Schrauben für die z-Achse eines Epson C20-Druckers;

-1 Schrittmotor Nema 17;

- Kupplung 4x6;

- 608zz Lager;

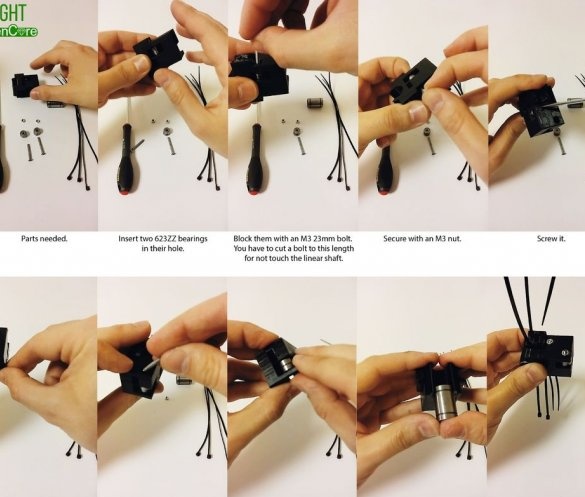

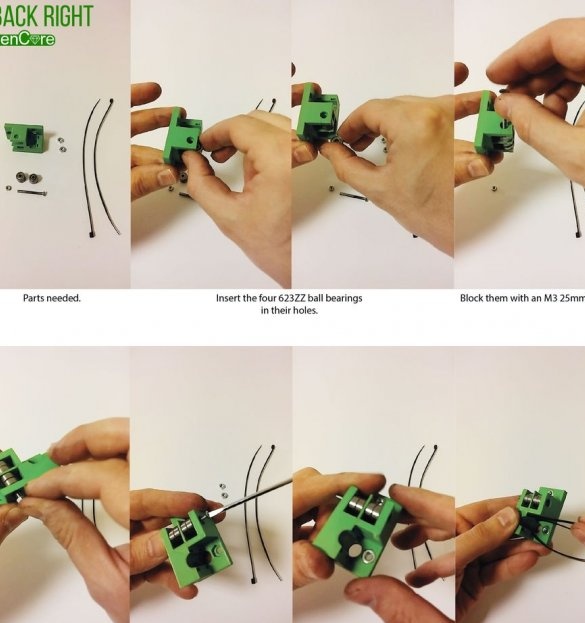

-623zz Lager - 16St (Der Assistent hat sie kürzlich in Server-Lüftern gefunden.)

- LM8uu Linearlager 8 Stck;

-Pneumatischer Schnellanschluss PC4;

---- Zahndüse auf der Extruderwelle;

-Thermoblock;

- Arduino Mega Kit für 3D-Drucker;

-12V 5A Stromversorgung (der Master verwendet ein Computer-Netzteil);

- 12V Stecker;

USB-Kabel

-2pcs DVD-Laufwerk;

- Endschalter;

-8 mm Linearwellen;

-6 mm Gewindestange;

- Schrauben, Bolzen und Muttern (M2, M3, M4 und M6);

-Federn (im Drucker gefunden, Autos);

MDF oder Sperrholz;

- Orgsteklo;

-12 mm flexibles Rohr (PVC kann verwendet werden);

- Elektrische Stichsäge;

- Schraubendreher;

Kreissäge;

-Messer;

- Metallschlüssel;

-Drill;

-Lack;

-3D Drucker;

-Schrumpfrohr;

-Lötzubehör;

-Aluminiumplatte;

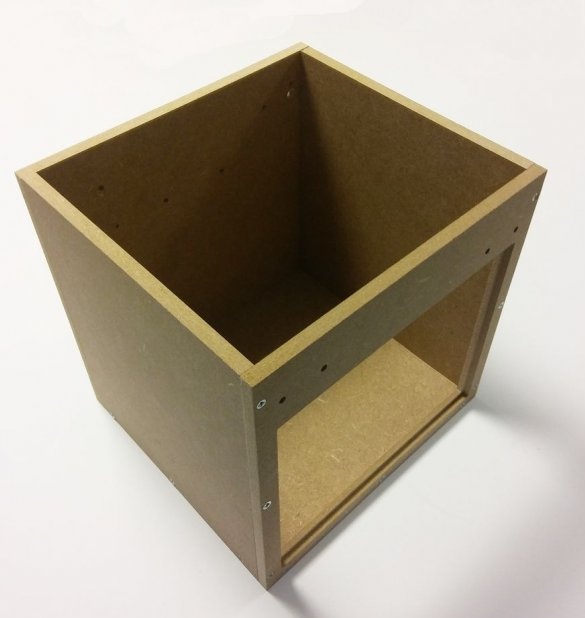

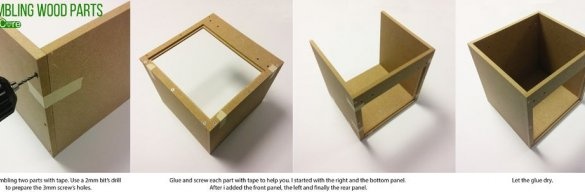

Erster Schritt: Der Fall

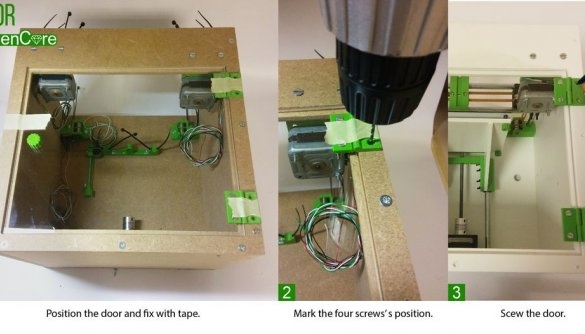

Die Karosserie wurde vom Meister aus MDF-Abfällen hergestellt. Die Dicke des MDF beträgt 10 mm. Die Tür besteht aus 3 mm Acryl. MDF teilweise auf einer kreisförmigen Maschine geschnitten, teilweise mit einer Stichsäge. Nach dem Zusammenbau wird der Körper mit weißer Farbe lackiert.

Unten können Sie eine PDF-Datei mit einer Zeichnung des Falls herunterladen.

Greencore templates.pdf

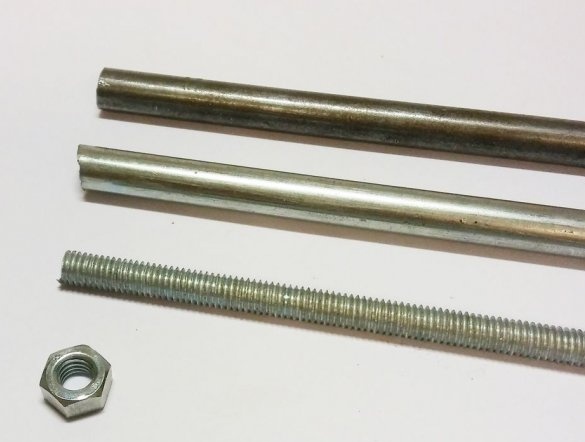

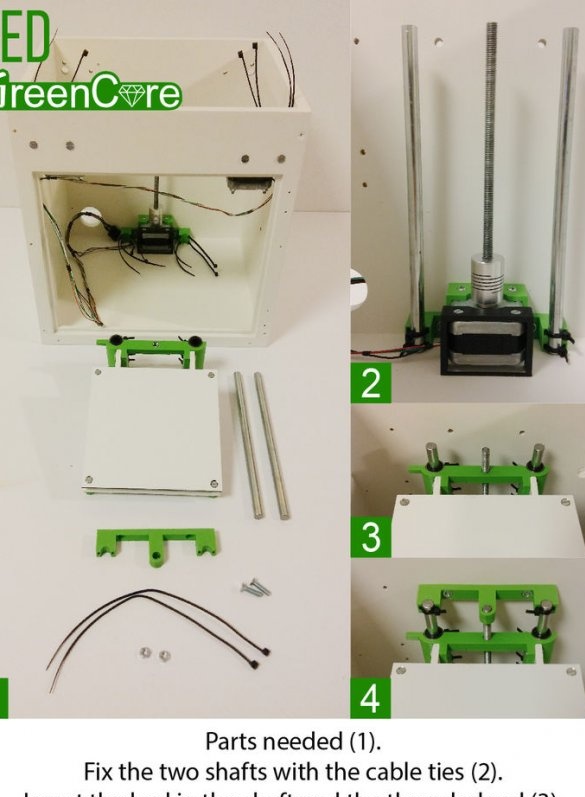

Schritt zwei: Stangen

Benötigen Sie ein paar glatte und ein paar Gewindestangen. Wellen 6 und 8 mm nahm der Master aus dem alten Faxgerät heraus. Die 3 mm Welle wurde vom DVD-Laufwerk entfernt.

Linearwelle mit einem Durchmesser von 8 mm:

225 mm (X-Achse) - 2 Stck.

180 mm (Z-Achse) - 2 Stck.

200 mm (Y-Achse) - 2 Stck.

Gewindestange mit einem Durchmesser von 6 mm:

135 mm (Z-Achse) - 1 Stck.

Linearstab mit einem Durchmesser von 3 mm:

30 mm (für Schlaufen) 2 Stk.

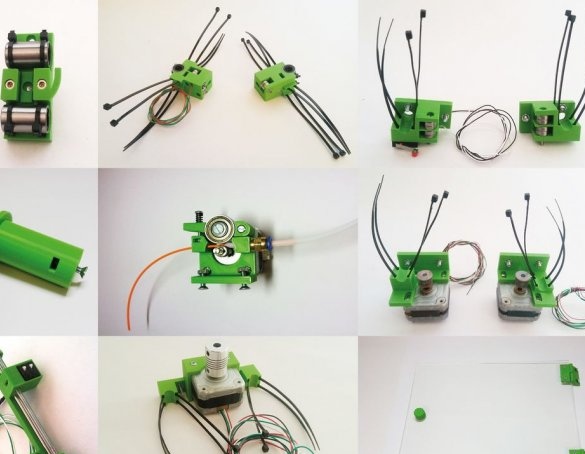

Schritt drei: 3D-Druck

Um mehrere Teile herzustellen, benötigen Sie Zugriff auf einen 3D-Drucker. Der Meister verwendete seinen Discoeasy200 3D-Drucker mit grünen und schwarzen ICA Gracious PLA-Filamenten und Dagoma White Chromatik PLA-Filamenten zum Drucken von Teilen. Das Projekt benötigt 220 g Faden.

Druckeinstellungen:

Support: nein

Auflösung: 0,2 mm

Füllung: 20%

Glühlampe: PLA

Alle Dateien können direkt mit einer besseren Ausrichtung gedruckt werden. Der Autor empfiehlt, mit der Datei Test.stl. Zu beginnen, um die Druckqualität zu überprüfen.

Test.stl

E3DV6 Holder.stl

E3DV6 Parts.stl

Extruderarm.stl

Extruder.stl

MB box.stl

MB rail.stl

MB Support.stl

Spulenhalter.stl

Drahtloch.stl

X Carriage.stl

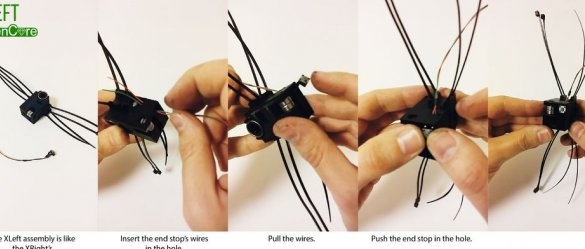

X Left.stl

X Right.stl

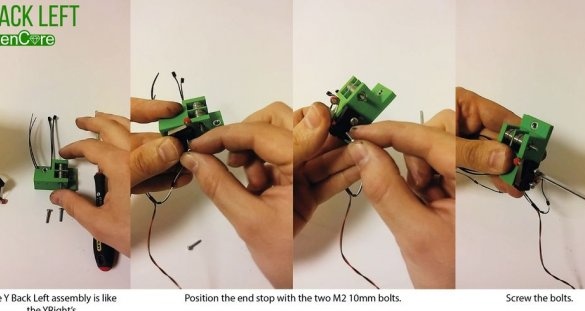

Y Zurück Left.stl

Y Zurück rechts.stl

Y Front Left.stl

Y Front Right.stl

Z bottom.stl

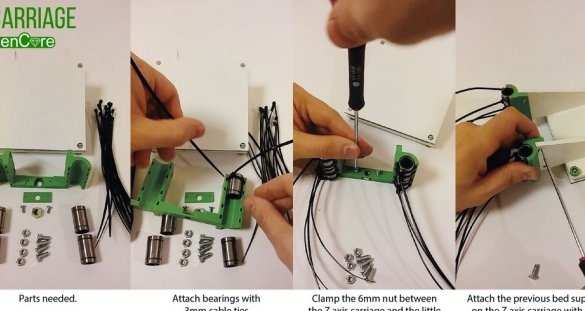

Z carriage.stl

Z Platte.stl

Z Top.stl

Z Endstop.stl

ZMotorSupport.stl

Türteile.stl

Bettknöpfe.stl

Drahtklemmen.st

Cooling Parts.stl

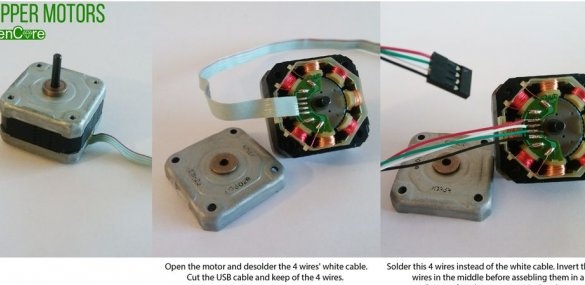

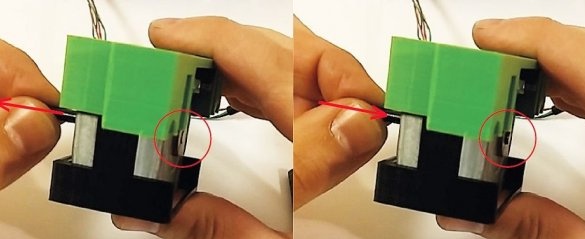

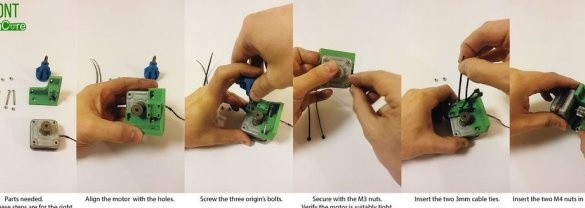

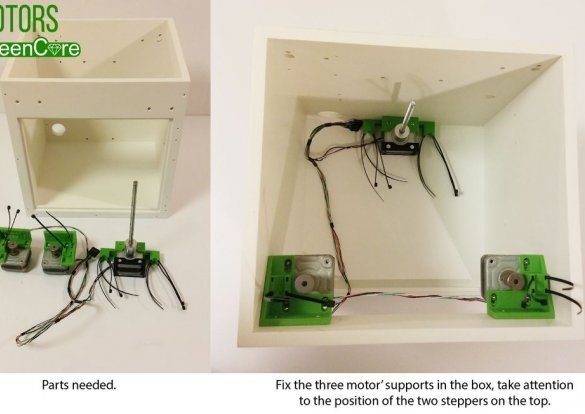

Schritt vier: Schrittmotoren

Für sein Projekt verwendete der Master 3 Schrittmotoren, die auf alten Epson C20-Druckern arbeiteten. Normalerweise werden Drucker in den Papierkorb geworfen, weil die Druckköpfe verstopft sind, aber alle anderen Teile der Maschine funktionieren einwandfrei. Sie können den Schrittmotor, die M3-Schrauben und Muttern, den Riemen, die Linearwelle, die Federn und die Knöpfe von alten Geräten entfernen. Ältere Epson-Drucker verfügen über Nema-17-Schrittmotoren. Wenn Sie leistungsstärkere Motoren benötigen, lesen Sie die Ricoh-Technik.

Zur Vorbereitung der Motoren benötigen Sie Dupont-Stecker, alte USB-Kabel und Lötzubehör. Für dieses Projekt werden zwei Motoren mit und ohne Antriebsscheibe benötigt.

Kabellänge:

Motor vorne rechts (mit Riemenscheibe): 73 cm

Schrittmotor vorne links (mit Riemenscheibe): 50 cm

Motor ohne Riemenscheibe: 23 cm

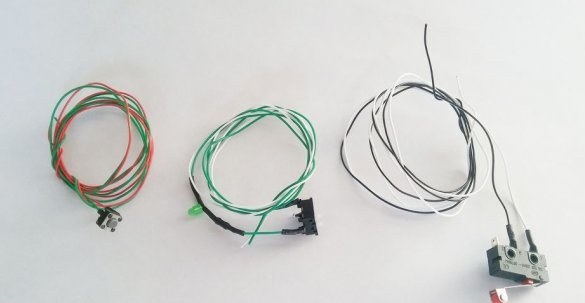

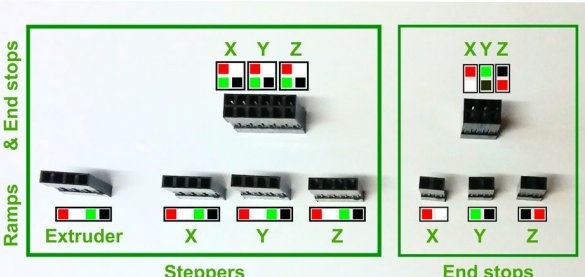

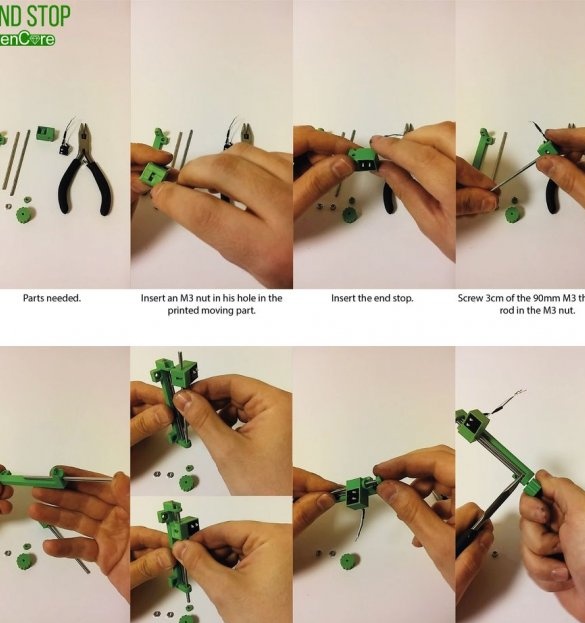

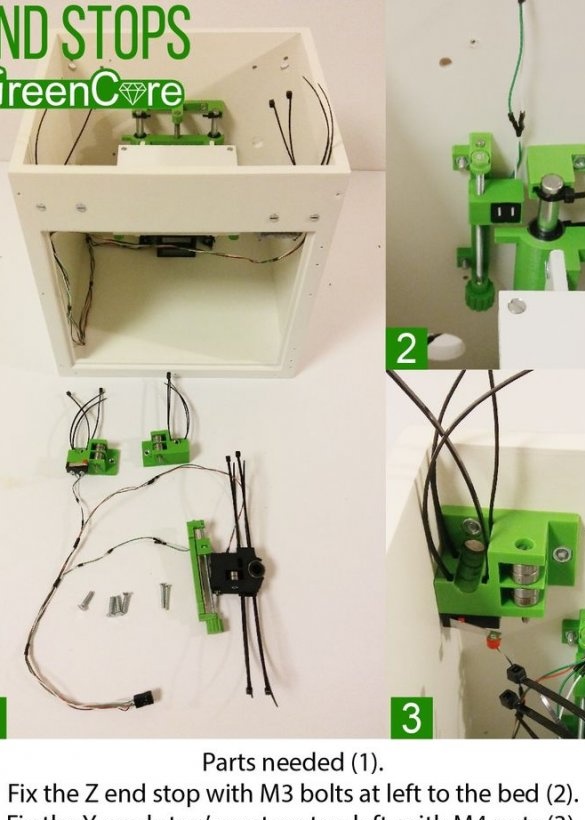

Fünfter Schritt: Endschalter

Für Endschalter verwendet der Master drei verschiedene Schalter. Er extrahierte zwei davon aus alten DVD-Laufwerken. Löten Sie die Drähte an die Schalter:

Endschalter (Y): 29 cm

Knopf (X): 51 cm

Dreistellungsschalter (Z): 32 cm

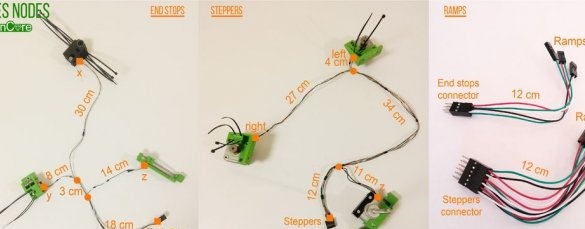

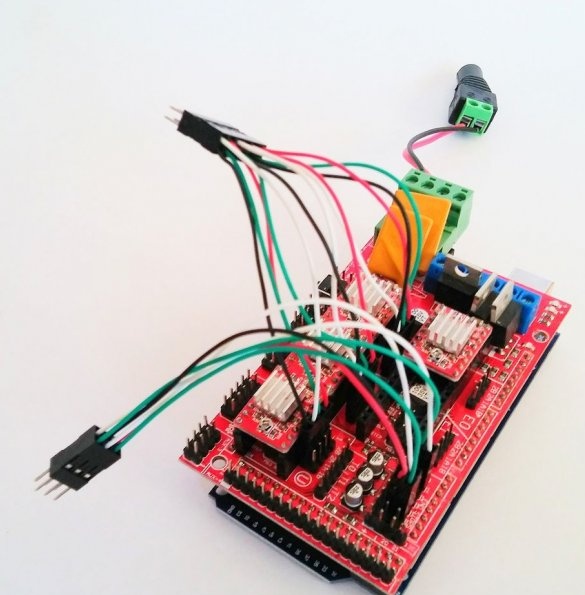

Schritt Sechs: Verkabelung

Wie der Autor bereits gesagt hat, stammen alle Kabel des Geräts von alten USB-Kabeln.

Alle Schrittmotoren und Schalter sind über Steckverbinder und nicht direkt mit den Rampen verbunden. Dies ist im Falle eines Ersatzes. Arduino Mega und Rampen auf Arduino Uno mit CNC-Bildschirm.

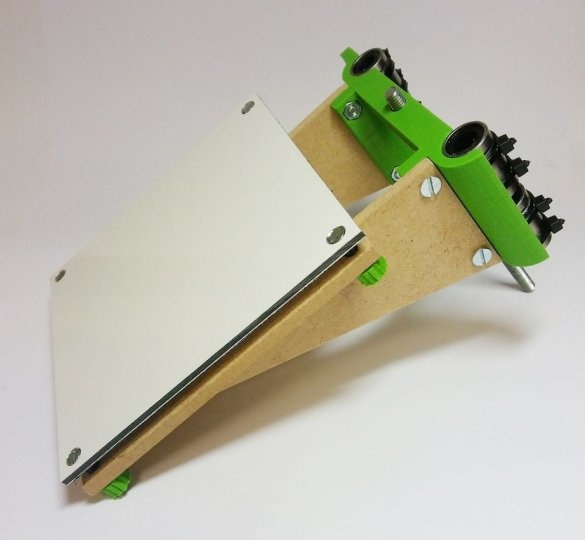

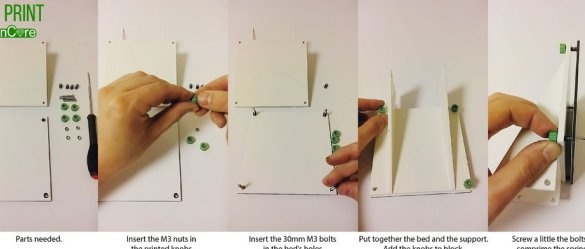

Siebter Schritt: Desktop

Der Desktop besteht aus einer Aluminiumplatte, die an der Basis von MDF befestigt ist. MDF wird an zuvor gedruckten Teilen angebracht.

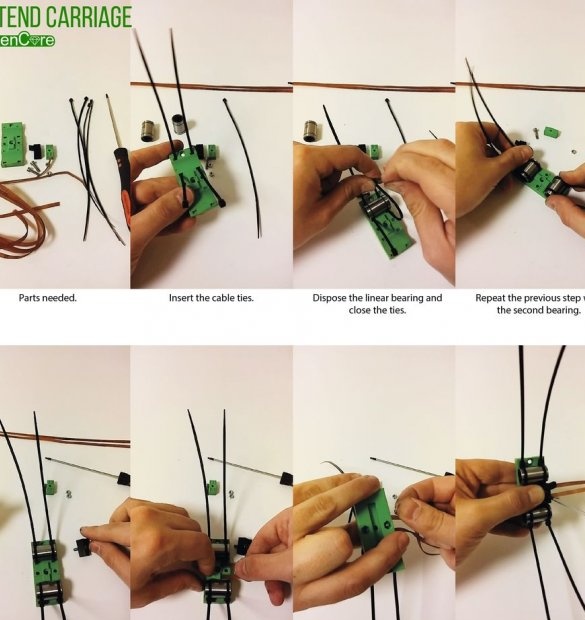

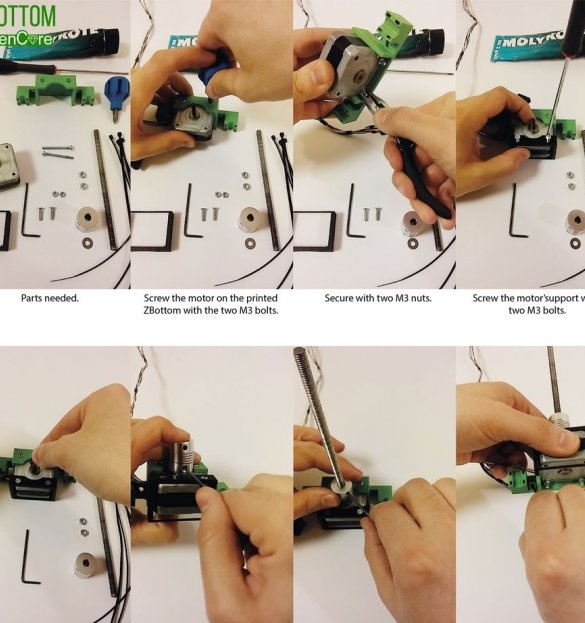

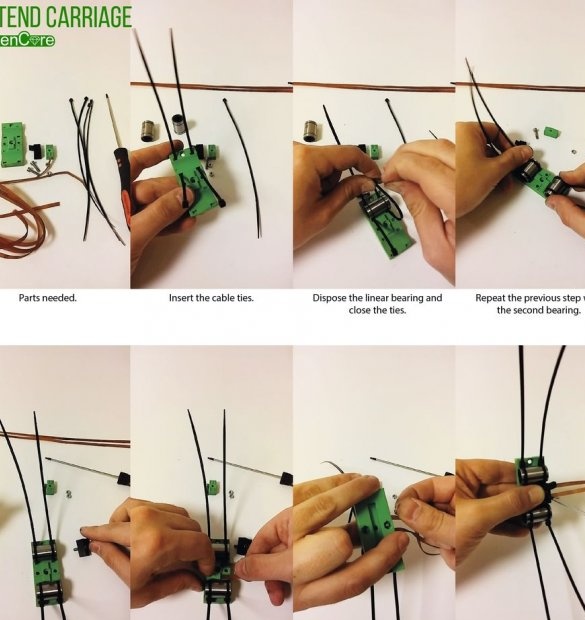

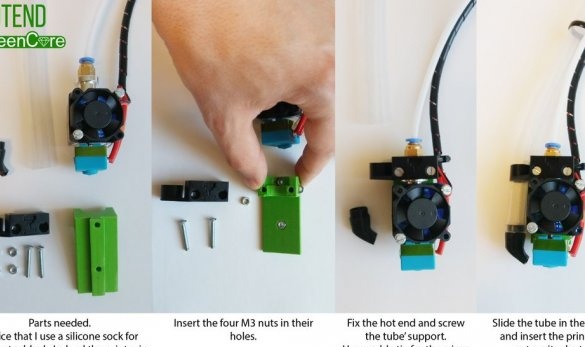

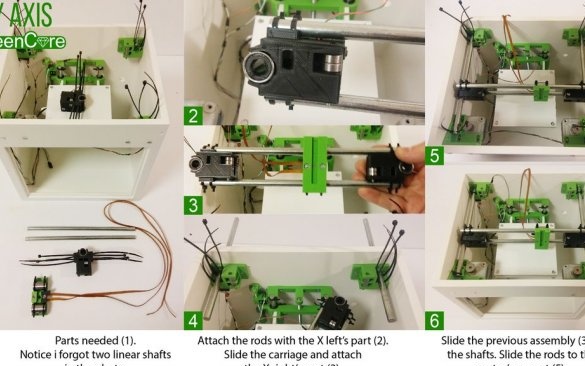

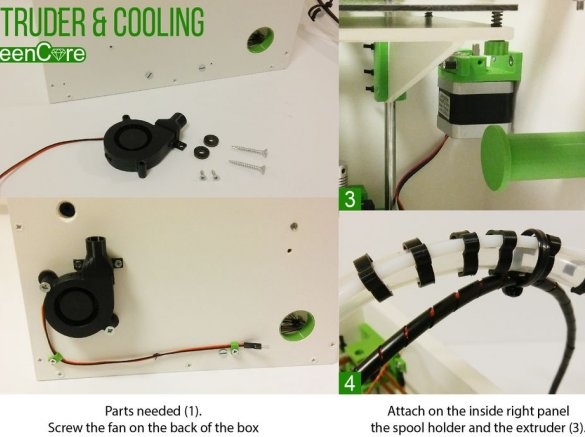

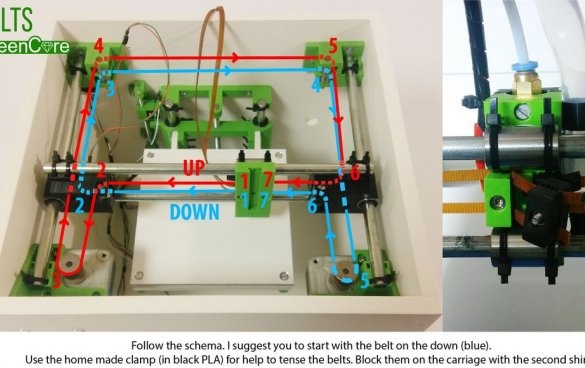

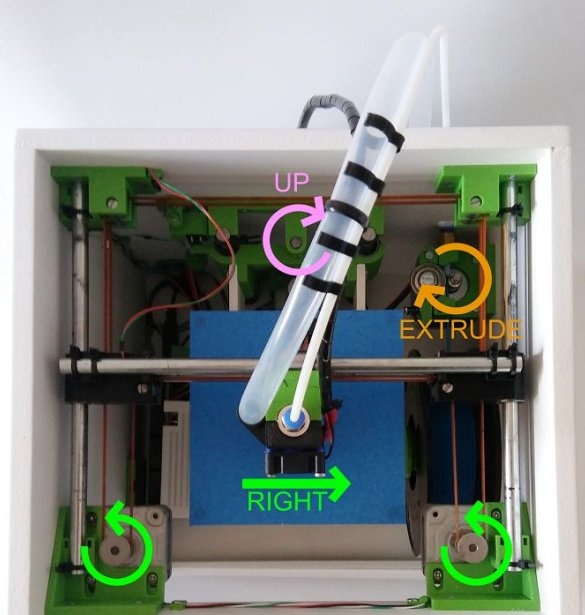

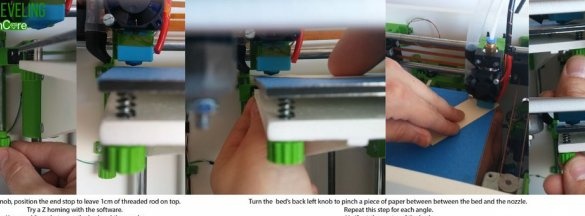

Schritt acht: Bauen

Es macht keinen Sinn, den Montageprozess zu beschreiben, der Master hat von jedem Schritt ein Bild gemacht.

Es ist Zeit, alle Details zu sammeln, bevor der Drucker zum Leben erweckt wird.

Hier müssen Sie mit der Spannung der Riemen vorsichtig sein: Die Qualität Ihrer gedruckten Teile hängt von diesem Schritt ab.

Schritt neun: Stromversorgung

Für die Stromversorgung ist jedes Netzteil mit den Parametern 12V 5A geeignet.

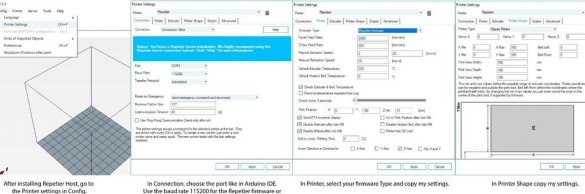

Schritt 10: Firmware

Für Software verwendet der Assistent aus folgendem Grund:

Freie Software.

Einfach zu bedienen.

Sie können Cura und Slic3r verwenden, um zu arbeiten.

Es kann leicht für CNC oder Laser angepasst werden.

Es ist kompatibel mit der Marlin-Firmware.

Sie müssen installieren, um die Firmware (Repetier oder Marlin) in Ramps zu installieren.

Der Assistent lädt beide Firmware für und für beide hoch.

MarlinGreenCore.zip

RepetierGreenCore.zip

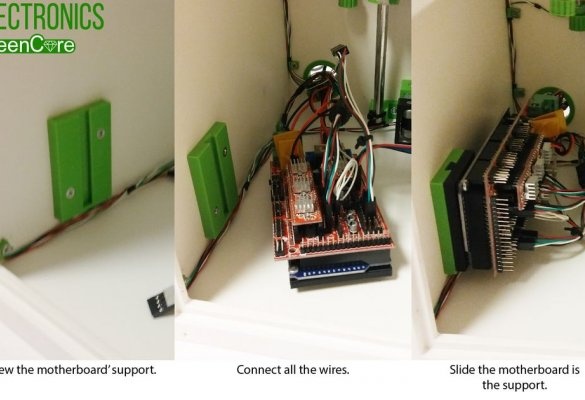

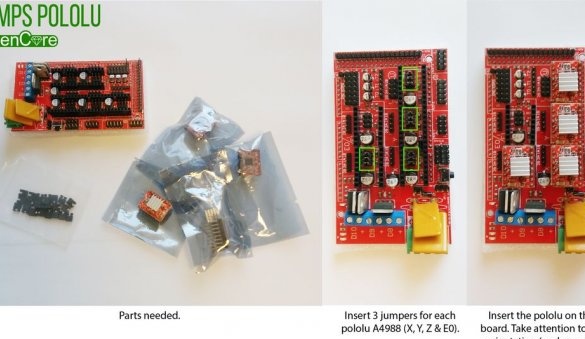

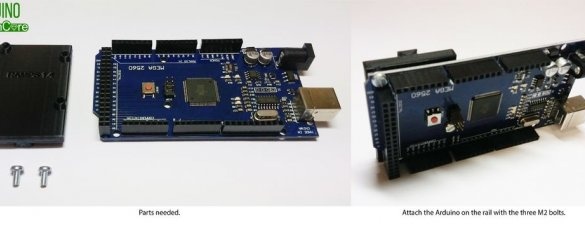

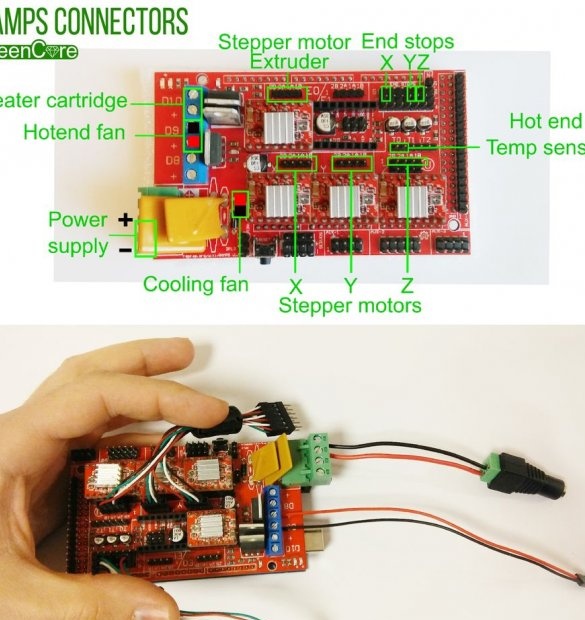

Schritt elf: Arduino Mega und Rampen 1.4

Der Meister wählte diese beiden Elemente, weil sie billig und bekannt sind. Zur Steuerung der Schrittmotoren verwendet der Master den A4988-Treiber.

Nach dem Anschließen wird der Betrieb der Motoren überprüft. Schaltet den Drucker ein und fährt mit den manuellen Einstellungen fort.

Überprüft den Motorbetrieb rechts und links. Wenn die Motoren nicht richtig drehen, müssen Sie die Drähte austauschen. Alles sollte gemäß den Zeichnungen angepasst werden.

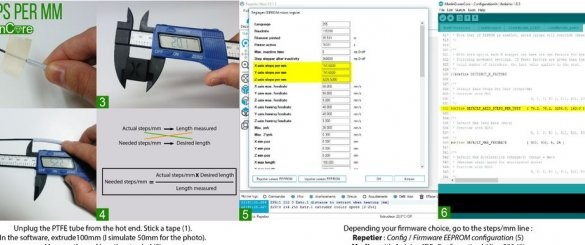

Der letzte Schritt ist, dass der Assistent das Gerät kalibriert.