Dies ist eine Anleitung zum Erstellen einfacher Klemmen, um den Frässchraubstock auf dem Frästisch zu halten.

Der auf dem Foto oben gezeigte Frässchraubstock ist eine Kaufoption, die der Autor dieser Klemmen in seiner Arbeit verwendet. Dieser kleine Schraubstock ist ein schraubenloses Werkzeug mit Klemmnuten, die von vielen Online-Shops verkauft werden.

Schritt 1: Design

Die Unterseite der Klemmnut des Schraubstocks befindet sich ungefähr 14 mm über dem Tisch, und die Oberseite der Klemmnut befindet sich ungefähr 7 mm über der Unterseite.

Der Autor stellt Klammern her - ein Schraubstock, wie die meisten Meister, aus einer Art Altmetall. Materialstärke 6 mm. Jede Seite ist ungefähr 50 mm lang (von der äußeren Ecke bis zur Kante des „Fußes“).

Zusätzliche Materialien, die bei der Herstellung von Klemmen benötigt werden, sind eine T-Mutter, eine Flanschmutter und ein Bolzen mit einer Länge von etwa 50 mm und einem Gewinde von 9 mm.

Anhänge:

Eisenklemmhalterung

Schritt 2: Grobeisen

Mit einem Schleifrad an einem Winkelschleifer schnitt der Autor eine Ecke der richtigen Größe ab. Er schnitt sich gut, erhitzte sich aber sehr und schmolz deshalb den Kunststoffteil des Tisches ...

Auf jeden Fall gelang es dem Autor, ein etwa 25 mm breites Stück von der Eisenecke abzuschneiden. Die genaue Größe ist nicht sehr wichtig.

Dann schnitt er einen kleinen Teil eines langen „Beins“ dieser Ecke ab. Aus der resultierenden Ecke wird eine Klammer hergestellt. Der Autor lernte eine Lektion mit einer Mühle und einem Plastiktisch und machte diesen Schnitt mit einer Metallsäge.

Schritt 3: Lange Kanten reinigen

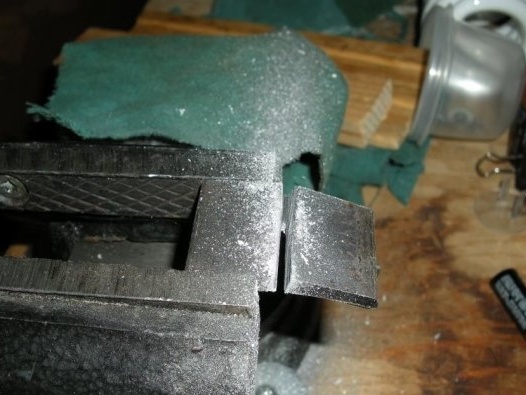

Der Autor installierte eine Eisenecke in einem Frässchraubstock und fräste glatte Kanten über die gesamte Länge sauber und gleichmäßig (und sogar ein wenig in der Größe, obwohl diese Messung nicht sehr wichtig ist).

Die Abbildungen zeigen die Installation eines Schraubstocks zum Fräsen von zwei Enden einer Ecke. Das abgerundete lange Ende der Ecke passt in die horizontale V-förmige Nut in der beweglichen Backe des Schraubstocks. Die Kante, die er fräst, ragt 6 mm heraus. vom Rand eines Schraubstocks. Diese Installation war ziemlich sicher.

Der Autor bewertete das Werkstück visuell, um die Stelle an der Ecke zu finden, die am meisten hervorstand, und berührte den Fräser an dieser Stelle vorsichtig. Dann fing er an, Passagen zum Schneiden von Metall in Richtung der Y-Achse von vorne nach hinten zu machen, so dass jeder Pass im üblichen Fräsmodus durchgeführt wurde (jetzt verzichtet er beim Heben auf das Fräsen). Jeder Durchgang löschte ungefähr 0,25 mm. Material auf hervorstehenden Teilen des Werkstücks. Am Ende schnitt er die gesamte Oberfläche des Werkstücks und machte dann einen Endschnitt von 0,125 mm. An dieser Ecke wurde das Fräsen abgeschlossen.

Er benutzte eine 19 mm 4-Kanal-Fräsmaschine, die sich mit einer Geschwindigkeit von etwa 800 U / min drehte. Die Vorschubgeschwindigkeit lag wahrscheinlich bei 5 oder 7 pro Minute. Die Schnitttiefe (jeder Schnitt) betrug ca. 0,25 mm. Manchmal sprühte der Autor während des Schneidens den WD-40 auf den Fräser und das Werkstück.

Um die zweite lange Seite zu fräsen, stellte der Autor den Rohling auf den Kopf (wie in der zweiten Abbildung gezeigt). Die Position der V-Nut im Schraubstock und die Länge des kurzen Regals ermöglichen dies.

Schritt 4: Fräsen Sie das Ende des kurzen Eckregals

Dann fräste der Autor den kurzen Teil der zukünftigen Klammer, den Teil, der auf dem Frästisch ruht. Diese Operation half, den Stützteil der Ecke zu reinigen und dadurch die Arbeitshöhe für die Klammer einzustellen. Dies ist vielleicht die wichtigste Dimension, aber auch hier gibt es Raum für Korrekturen.

Der Autor klemmte das „lange Regal der Ecke“ des Werkstücks in einen Schraubstock und versuchte, den geraden Teil der Ecke und nicht in der Nähe der Ecke zu klemmen, wo sich die Dicke nach oben ändert, sodass die Ecke verstärkt wird. Er stellte eine Ecke in die Mitte des Schraubstocks, um die Kraft im Gleichgewicht zu halten und ein Verdrehen des beweglichen Teils des Schraubstocks zu vermeiden.

Die gewünschte Länge des Stützteils der Ecke (gemäß Abbildung) beträgt 21 mm.

Zuerst richtete er den Stützteil des kurzen Flansches der Ecke aus und entfernte ihn mit einem Fräser auf die gleiche Weise, wie er die langen Seiten in Schritt 3 ausrichtete (mit Ausnahme der Bewegung des Fräsers entlang der X-Achse anstelle von Y).

Sobald das Teil entlang der gesamten Basis des Stützteils flach wurde, maß der Autor die Höhe des kurzen Regals mit einem Messschieber, nachdem er zuvor die Stützflächen mit einem Lappen abgewischt hatte, damit die Späne die Messwerte nicht veränderten. Diese Messung zeigte, wie viel Material entfernt werden musste. Der Autor schoss Material mit 0,25 mm Schnitten, bis er ungefähr 0,5 mm erreichte. Dann maß er erneut und machte kleine Schnitte, bis er eine Genauigkeit von 0,125 mm erreichte. Der Autor blieb bei diesen Indikatoren stehen.

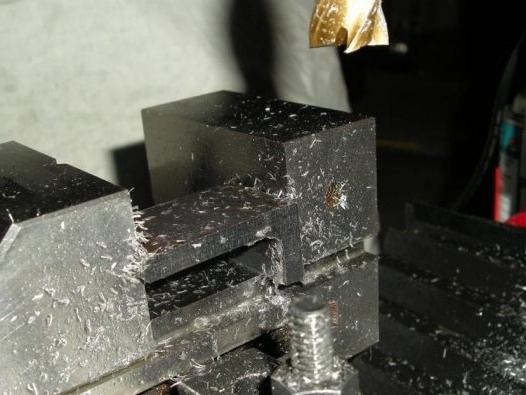

Schritt 5: Das Fräsen des Eckteils ist abgeschlossen

Auf diesem Foto werden alle drei Flächen dieses Teils geglättet und auf die gewünschte Größe eingestellt.

Schritt 6: Einrichten und Installieren eines Teils zum Herstellen einer Nut

Der Autor hat das getan.

Es ist sehr gut, wenn sich das Werkstück ungefähr in der Mitte im Schraubstock befindet, da es dem beweglichen Teil des Schraubstocks eine gleichmäßige Klemmkraft und keine Verdrehung verleiht.

Der Autor möchte, dass sich der Schnitt in diesem Teil in der Mitte der Klemme befindet. Er hat also die tatsächliche Breite der Klemme gemessen, die Kante bestimmt und die Spindel in die Mitte der X-Achse der Klemme gesetzt.

Hier muss die Führung der X-Achse fixiert werden, da die Bewegung in der Y- und Z-Achse erfolgt.

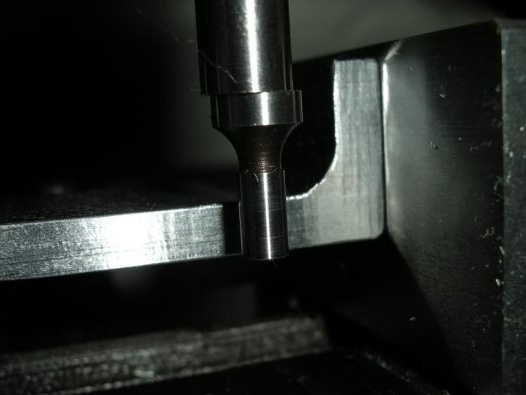

Schritt 7: Lokalisieren der Kerbe

Berühren Sie die Innenseite der Ecke und denken Sie daran, den Radius des Werkzeugs auszugleichen.

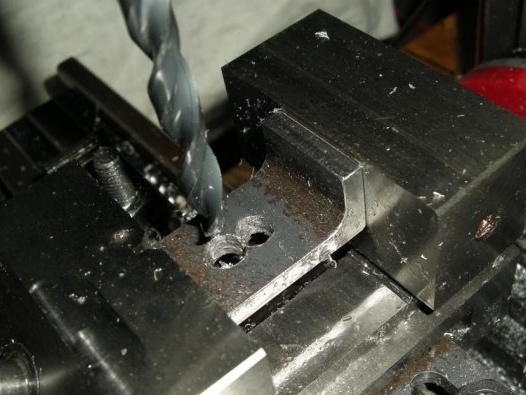

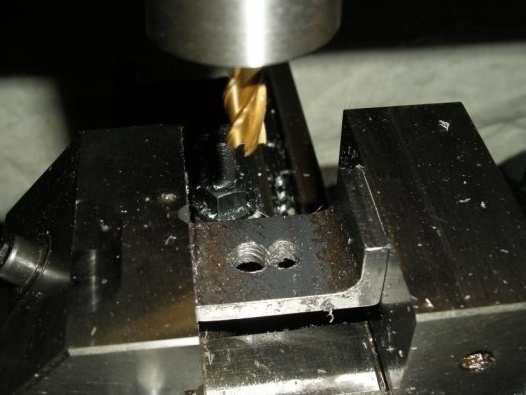

Schritt 8: Bohren von Löchern

Bohrer sind leichter zu schärfen als Fräser, daher bohrte der Autor Löcher, um den größten Teil des Metalls für die zukünftige Rille auszuwählen. Er begann mit einem kleinen Bohrer (ca. 6 mm) für das ursprüngliche Loch und erhöhte es dann auf 9 mm.

Als der Autor mit dem Bohren fertig war, befanden sich in der Mitte der Klammer drei Löcher mit einem Durchmesser von 9 mm, deren Seiten sich einfach berührten.

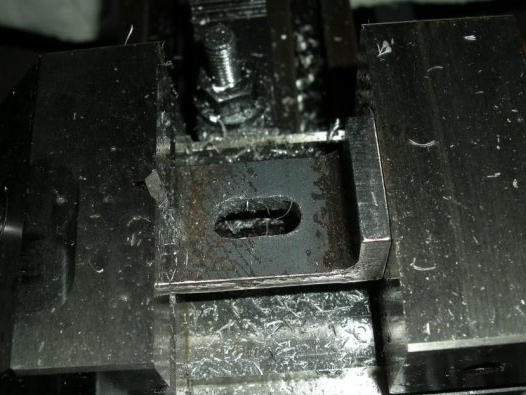

Schritt 9: Beenden Sie die Rillenherstellung

Dann benutzte der Autor einen Fräser mit einem Durchmesser von 9 mm, um eine Reihe von Löchern in eine echte Rille zu verwandeln. Er startete die Spindel und senkte den Fräser (zum Schneiden in der Mitte) in das vorhandene Loch an einem Ende der Nut und schob ihn dann in das Loch am anderen Ende. Er bewegte den Cutter in der Nut hin und her und ging bei jedem Durchgang etwa 1,250 mm nach unten, bis er den ganzen Weg ging.

Dann erweiterte er den Schlitz um ungefähr 1.250 mm, bewegte den Fräser spiralförmig und schnitt die gesamte Wand des Schlitzes mit einer Schnitttiefe von ungefähr 0,25 mm.Er schnitt die Spirale im Uhrzeigersinn, um routinemäßig zu fräsen.

(Hinweis: Auf den Fotos in diesem Schritt zeigt der Autor die Ecke, in der er versucht hat, eine kürzere Rille mit zwei vorgebohrten Löchern herzustellen. Sie funktioniert einwandfrei, obwohl eine längere Rille vorzuziehen ist.)

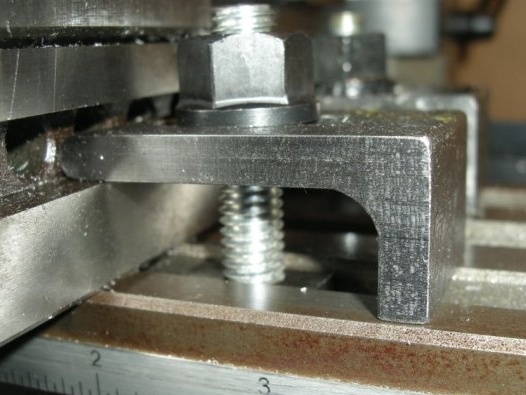

Schritt 10: Bolzenvorbereitung

Der Autor kaufte einen Bolzen mit einem Gewinde von 9 mm.

Er schnitt mit einer Bügelsäge ein Stück der erforderlichen Länge aus einer Haarnadel und säuberte die Kanten mit einer Feile.

Schritt 11: Die Klemme ist fertig