Der Autor davon hausgemacht Studium in einer Ingenieurklasse an der High School. Sein Wissen ermöglicht es ihm, ein Snowboard zu bauen, wie er es immer wollte. Darüber hinaus stehen alle Werkzeuge und Geräte zur Verfügung, einschließlich einer Presse. Dies ist ein sehr langer und komplizierter Prozess, aber nichts ist machbar.

Schritt 1: Erforderliche Werkzeuge und Materialien

Material:

Ahornholz (Birke oder andere Holzarten)

Schwarzer P-Tex Kunststoff für Seitenwand

P-Tex Härter Epoxy für Polyethylen-Kunststoff (Basis)

Glasfaser

7 mm Einsatz

Snowboardhalterungen

Metallstreifen zum Kanten

Werkzeuge:

CNC-Fräsmaschine

Tischkreissäge

Bohrmaschine

Kleber

Klemmen

Messschieber

Drücken Sie

Wärmedecken

Bleche

Obere und untere Snowboardform

Schraubenschlüssel

Schleifmaschine

CAD und Computer

Winkelschleifer

Dirigent

Schritt 2: Entwerfen Sie ein Snowboard Board

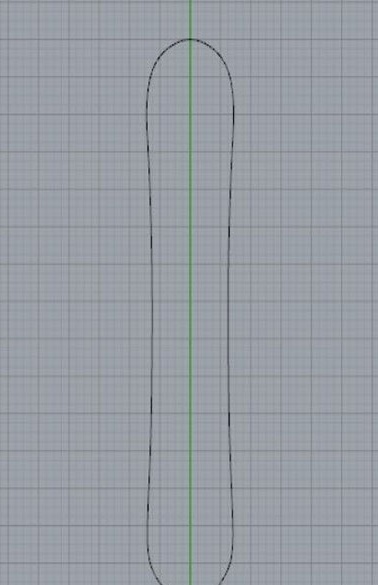

Die Größe der Platine wird individuell ausgewählt. Es sollte für Größe, Gewicht und Fahrkünste geeignet sein. Der Autor verwendete das CAD-Programm Rhinoceros-5. Das Snowboard seiner Träume war in folgenden Größen erhältlich: 150 cm lang und 24 cm breit.

Schritt 3: Schneiden von Holzstreifen

Mit einer Tischkreissäge wird ein Ahornbrett geschnitten, das länger als die Länge des Snowboards ist. Ein Ahornbrett sollte 1,9 bis 2,0 cm dick sein. Jeder Streifen ist 1,3 cm breit. Dies ist die Dicke des Kerns.

Schritt 4: Kleben und Festklemmen

Dann folgt der Prozess des Klebens von Holzstreifen mit Holzleim, normalerweise PVA. Insgesamt bekam der Autor 12 Bands. Dies ist viel mehr als für die Breite des Snowboards erforderlich ist. Dann klemmte er die geklebten Streifen in Klammern, die wie ein Holzblock mit Schrauben und Muttern aussehen. Diese Art von Klemmen ermöglichte ein gleichmäßiges Verkleben der Streifen über die gesamte Länge. Sobald die Streifen getrocknet sind, sollten Sie den restlichen trockenen Kleber von der Platte abkratzen.

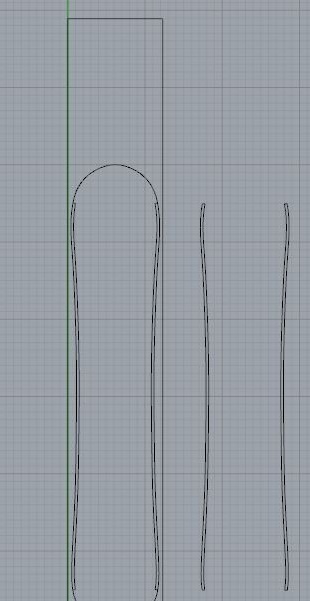

Schritt 5: Seitenwanddesign

Die Seitenkante entlang der Außenseite des Snowboards hat der Autor ebenfalls in Rhino entworfen. Später wird die Seitenwand mit Epoxidharz an den Rand des Snowboards geklebt. Darauf folgen Messungen der Seitenwand mit einem Bremssattel. Die Dicke der Seitenwand sollte 8 Millimeter betragen.

Schritt 6: Trimmen der Seitenwand

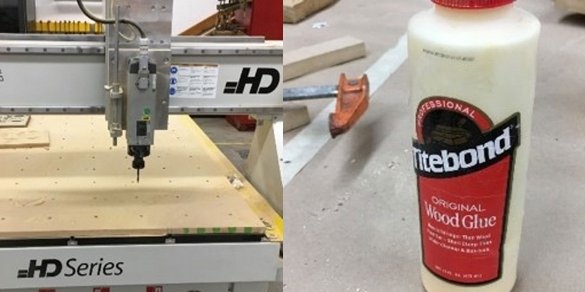

Nach dem Erstellen einer Form in Rhino wird die Datei im DXF-Format gespeichert, das mit dem V-Carve-Routerprogramm geöffnet werden kann. Mit diesem Programm vergleicht der Autor die Flugbahn des zukünftigen Boards. Nachdem der Pfad erstellt wurde, speichert er ihn auf dem Flash-Laufwerk und verbindet ihn mit dem Router.Schrauben Sie anschließend das Snowboard auf das Abfallbrett, das die CNC-Fräsmaschine abdeckt. Stellen Sie den Pfad zum Router ein und setzen Sie Null (den Punkt, an dem sich der Cutter befindet) in der linken Ecke der Platine. Ein Kontrolllauf der Flugbahn über das Teil stellt sicher, dass alles korrekt ist. Danach können Sie die Form der Seitenwand schneiden.

Schritt 7: Testen des Kernprofils

Mit dem Rhino-Programm wird ein Profil für den Kern mit den gewünschten Abmessungen erstellt. Ein geeignetes Holzbrett wird mit den gleichen Abmessungen wie ein Snowboard ausgewählt. Anschließend wird die Rhino-Datei in das Cut 3D-Programm geladen. Nach dem Einstellen des Fräswegs wird derselbe Vorgang wie beim Einstellen des Schneidens auf der CNC-Fräsmaschine angewendet (Schritt 6). Es bleibt, die Maschine entlang des Pfades zu starten und auf das Ergebnis zu warten.

Schritt 8: Schneiden Sie das Hauptprofil aus

Wenn der Test korrekt war, wird dieselbe CNC-Werkzeugwegdatei verwendet, um das Hauptprofil des zukünftigen Snowboards auszuschneiden. Die Einstellung ähnelt Schritt 7. Der Autor des Testprofils für den Snowboardkern war falsch. Er korrigierte es, indem er dem Kern dünne Holzschichten hinzufügte und dann mit einem Bandschleifer das Profil an die Größe anpasste.

Schritt 9: Schneiden Sie das äußere Material aus

P-Tex Kunststoff ist das Hauptmaterial für das Snowboarden. Ein Werkstück wird mit einer Schere oder einer Rasierklinge herausgeschnitten. Die Randgrenze ist mit einer Markierung vormarkiert. Die Form des Snowboards sollte leicht reduziert werden, da es immer noch Stahlkanten gibt. Eine Form aus Kunststoff wird auf den Boden des Hauptmaterials gelegt, damit kein Schmutz und andere Gegenstände darauf gelangen. Es verhindert auch, dass Epoxid während des eigentlichen Materialpressens auf die Platte gelangt.

Schritt 10: Stahlkanten

Dann wird das Stahlband um das Grundmaterial gebogen. Der Autor verwendete ein Werkzeug, das speziell zum Biegen von Stahl auf die gewünschte Krümmung entwickelt wurde (Zangen oder andere Werkzeuge können verwendet werden). Die Krümmung sollte so genau wie möglich sein. Danach werden die Stahlkanten mit einer Schleifmaschine zugeschnitten. Die Enden des Metallstreifens sollten sich in der Mitte der Spitze und des Hecks des Snowboards treffen. Anschließend werden die Vorsprünge mit Sekundenkleber auf das Grundmaterial geklebt. Zum vollständigen Trocknen werden Klammern oder Klammern verwendet.

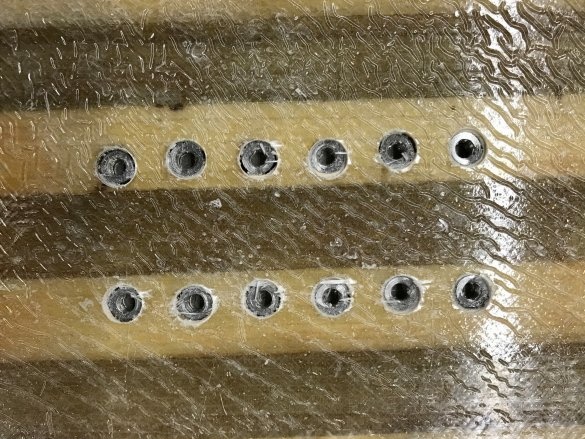

Schritt 11: Bohren von Einsatzlöchern

Die Lochmuster für Schuhverschlüsse sind sehr unterschiedlich. Die, die Sie auf Ihrem Snowboard sehen möchten, wird ausgewählt. Mit einem Forstner-Bohrer wird ein Loch mit dem gewünschten Durchmesser gebohrt. Der Durchmesser des Bohrers und die Bohrtiefe werden abhängig von der Basis des Liners ausgewählt. Dann wird ein weiteres Loch gebohrt, dessen Durchmesser dem Durchmesser des Einsatzes entspricht. Die Dicke der Platte sollte der Höhe der Einsätze entsprechen. Alle diese Maße variieren je nach Einsatzart. Die vom Autor verwendete war gleich 7 mm. Danach wird der obere Teil der Liner mit Klebeband versiegelt und Epoxidharz auf die Platte aufgetragen.

Schritt 12: Glasfaser vorbereiten und schneiden

2 Schichten Glasfaser werden etwas mehr (mit einem Rand) geschnitten als die Länge und Breite der Platte selbst. Die Verwendung von Handschuhen ist obligatorisch, um nicht durch Glasfaserfragmente verletzt zu werden.

Schritt 13: Erstellen eines Layouts

Eine Glasfaserschicht wird auf die Basis gelegt und ein Epoxidharz wird mit einem Mopp, Besen oder ähnlichem auf die Glasfaser aufgetragen. Es muss sichergestellt werden, dass der Kern der Platte in die Basis eintritt und nicht über die Stahlkanten hinausragt. Andernfalls muss zur Einstellung der Bandschleifer verwendet werden. Dann wird das Epoxid erneut auf beiden Seiten des Kerns verteilt und die nächste Glasfaserplatte wird auf den Kern gelegt. Sie müssen sicherstellen, dass der Kern an der Basis und der Seitenwand anliegt. Nach diesen Vorgängen werden die Schichten vakuumgereinigt, so dass beim Pressen ein enger Kontakt besteht.

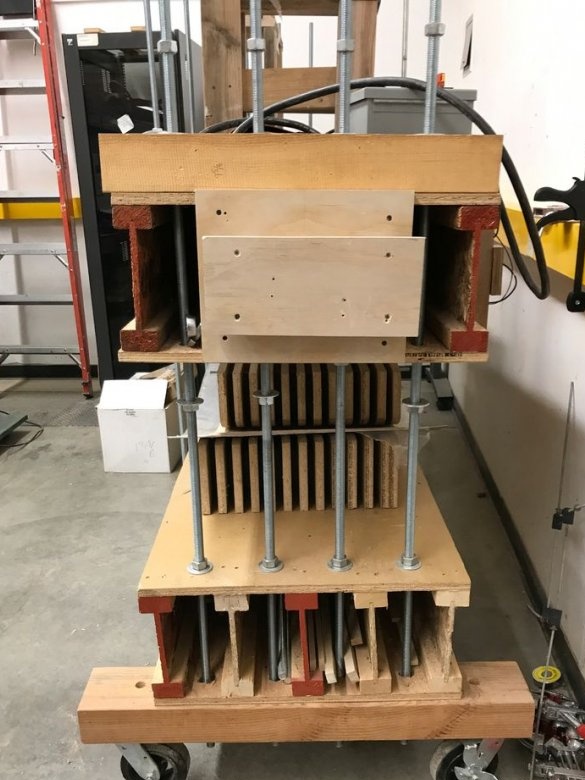

Schritt 14: Verwenden der Snowboardpresse

Unter Verwendung der Stützen (die der Höhe des unteren Teils der Mitte der Presse entsprechen) wird das Layout für das Snowboard in der folgenden Reihenfolge angeordnet: Bodenform, Metallblech, Wärmedämmung, Metallblech, Vakuum-Snowboard, Wärmedämmung, Metallblech und Holzblech und dann die obere Form. Danach werden alle Schrauben und Klemmen an der Presse festgezogen. Schalten Sie dann die Wärmedecken bei 180 Grad ein. In diesem Zustand bleibt alles für ein paar Stunden.

Schritt 15: Schneiden Sie den Überschuss ab

Überschüssiges Fiberglas wird mit einer Stichsäge an der Kante der Stahlkanten abgeschnitten. Als Ergebnis kam das fertige Snowboard heraus.

Schritt 16: Installieren Sie die Montageeinsätze

Die Platten werden mit einer 12 mm Düse gebohrt und gebohrt.

Schritt 17: Installieren Sie die Boot-Halterung

Um die Halterung zu installieren, müssen Sie das gewünschte Rack finden und die Anweisungen zum Installieren der Halterung für das Snowboard befolgen.

Danach bleibt es zu reiten!