Grüße an euch Leser.

In diesem Artikel können Sie sich mit der Herstellung eines Küchenmessers aus Kohlefaser vertraut machen. Dieses Material wird auch Kohlefaser oder einfach Kohlenstoff genannt.

Dies schaffen hausgemachtDer Autor musste ziemlich schwitzen, der Herstellungsprozess war ziemlich kompliziert. Übrigens kennen Sie diesen Autor wahrscheinlich schon, wenn Sie einen Artikel über lesen aus Plastikflaschen ein Messer machen. Dies ist ein Typ aus Japan, und wie Sie wissen, sind die Japaner echte Meister in der Herstellung von Messern. Vertrauen wir also diesem Typ und beobachten Sie den Herstellungsprozess.

Werkzeuge und Materialien.

-Schere

-Schärfsteine

-Puzzle mit einer Diamantschnur

-File

-Backofen

-Konstruktion Haartrockner

- Zwei Bleche

- MDF-Platte 220 * 320 mm

- Guillotine für Papier (optional)

-Klemmen

-Vakuumverpacker

-Pakete für Vakuumverpackungen 250x350mm

Pergamentpapier

-Marker

- Schrauben zur Befestigung des Griffs

-

Epoxidharz

-Band

-Vegetables zu überprüfen

Herstellungsprozess.

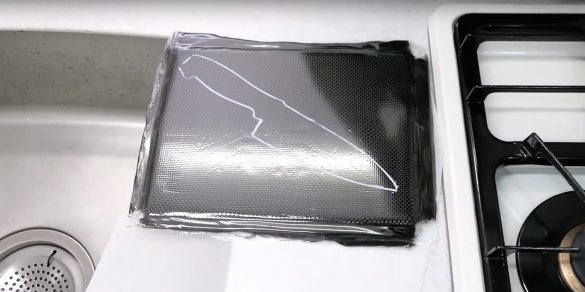

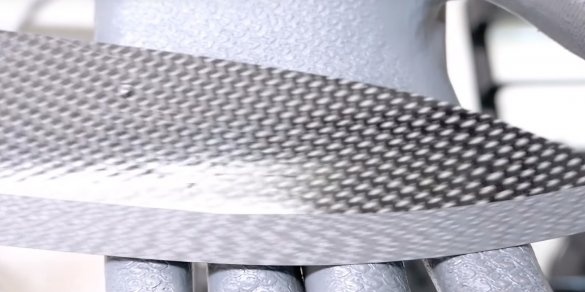

Der Autor hat beschlossen, dieses Messer sozusagen von Grund auf neu herzustellen, und dafür muss er es selbst herstellen. Der Master nimmt ein Stück MDF-Platte mit einer ungefähren Größe von 220 x 320 mm (die Größe der Platte hängt von der Größe des zukünftigen Produkts ab). Außerdem muss überprüft werden, ob die MDF-Platte in einen Beutel für die Vakuumverpackung passt. Für die Verpackung verwendet der Master Verpackungen mit einer Größe von 250 x 350 mm.

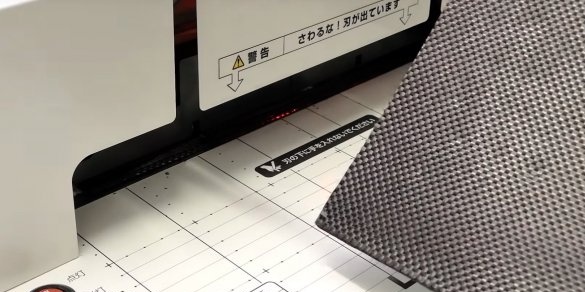

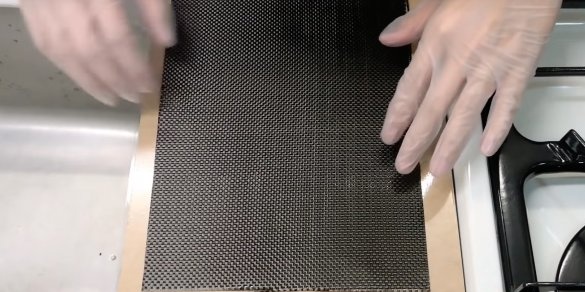

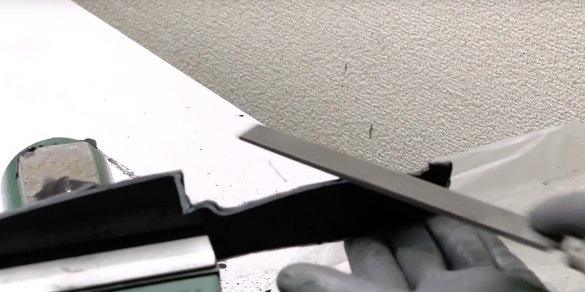

Nachdem die Leinwand an der Wand befestigt wurde, markiert der Autor sie entsprechend der Größe der MDF-Platte und bringt Klebebandstreifen entlang der Linien des zukünftigen Schnitts an, anscheinend, damit der Stoff beim Schneiden nicht durcheinander kommt.

Scheiben Stoffbahnen, insgesamt 10 Blätter.

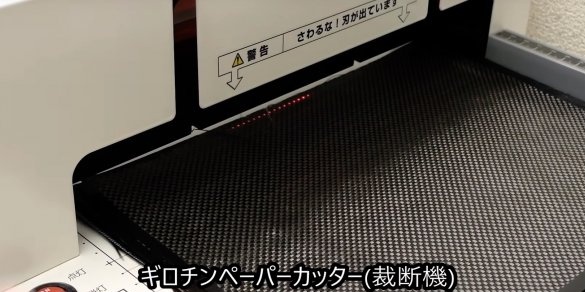

Jetzt faltet der Master alle Blätter und richtet alle Kanten mit der Papier-Guillotine aus. Obwohl es mir ein Rätsel bleibt, warum er das tut, bleibt mir ein Rätsel, da die Kanten in der fertigen Carbonplatte nicht verwendet werden. Ich denke, Sie können diesen Schritt sicher überspringen.

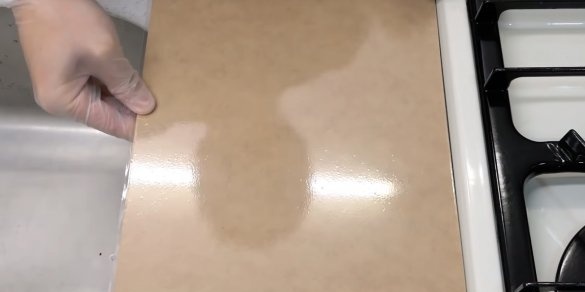

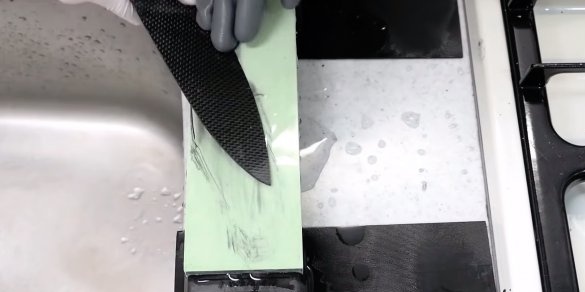

Zum Verkleben von Carbonplatten benötigen wir Epoxid. Der Autor mischt seine Komponenten zuerst in einem Glas, gießt dann die resultierende Mischung auf ein Tablett und mischt sie erneut gründlich.

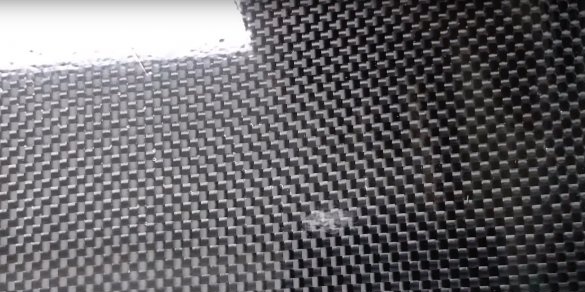

Der Autor bildet auf der MDF-Folie Kohlenstofffasern, aber während des Aushärtungsprozesses haftet das Epoxidharz an der Folie. Um dies zu vermeiden, setzt der Autor einen MDF-Vakuumbeutel auf und pumpt Luft ab. Auch dank dieser Tatsache hat die Kohlefolie eine glänzende Oberfläche und erfordert keine zusätzliche Verarbeitung.

Auf der bereits verpackten MDF-Folie beginnt der Autor, Folien aus Kohlenstoffgewebe auszulegen, diese sorgfältig mit Epoxidharz zu imprägnieren und Luftblasen mit einem Plastikspatel auszutreiben. Somit bildet es 10 Schichten Kohlenstoffgewebe.

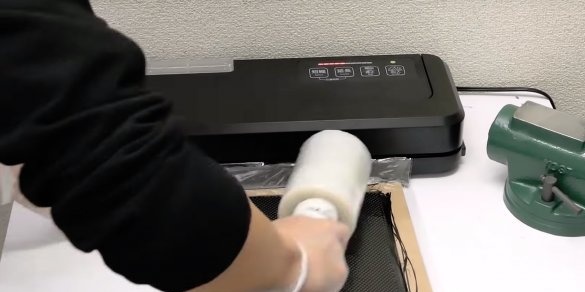

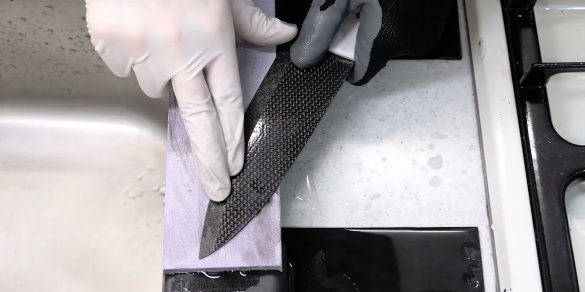

Der Autor legt den resultierenden Kuchen in einen Vakuumbeutel und evakuiert ihn, während Sie Luftblasen entfernen müssen. Der Autor tut dies mit einer weichen Schaumgummirolle.

Wenn Sie denken, dass das alles ist, können Sie das Werkstück sicher verlassen und warten, bis es aushärtet. Dann irren Sie sich, alles fängt gerade erst an.

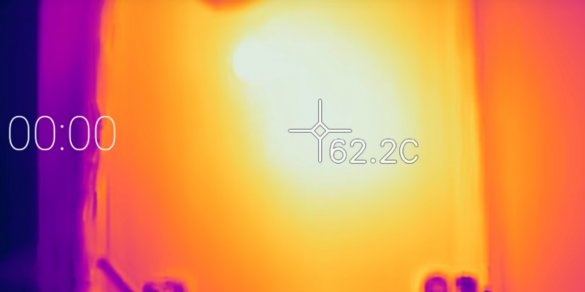

Jetzt klemmt der Autor das Werkstück mit Klammern zwischen zwei Edelstahlplatten und erwärmt es mit einem Haartrockner. Wenn Sie die Platte durchgehend auf 60 ° C erhitzen, denken Sie nur 180 Minuten nach. Dieser Typ ist geduldig mit Geduld.

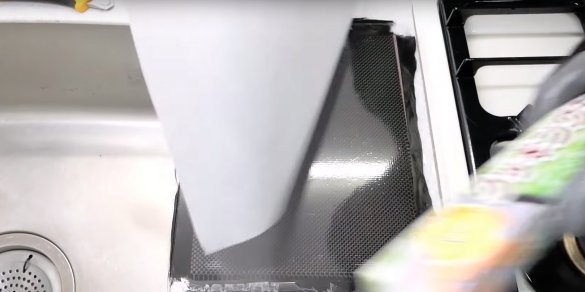

Nach drei Stunden Spaß holt der Autor ein fast fertiges Kohlefaserblatt zurück. Warum fast? Weil sich unser Autor in keiner Weise beruhigen wird, präsentiert er sich jetzt als echter Bäcker. Nachdem er die Vakuumverpackung entfernt und den Kohlenstoff im Backblech auf Pergamentpapier gelegt hat, schickt er ihn kühn in den Ofen, wo der Kohlenstoffkuchen weitere drei Stunden bei einer Temperatur von 180 ° C gekocht wird. Ja, aber ich sagte, dass nicht alles so einfach ist.

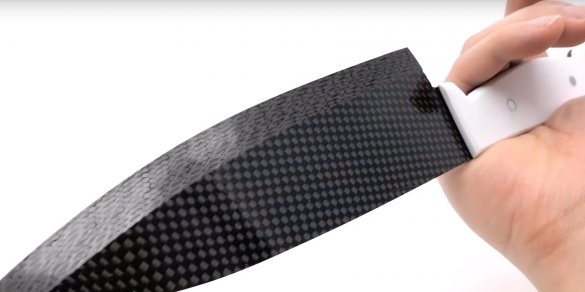

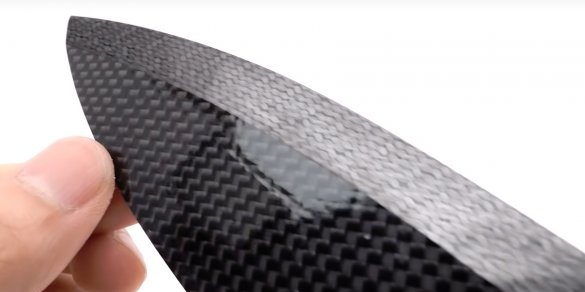

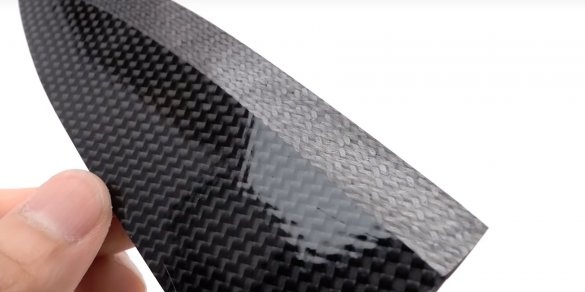

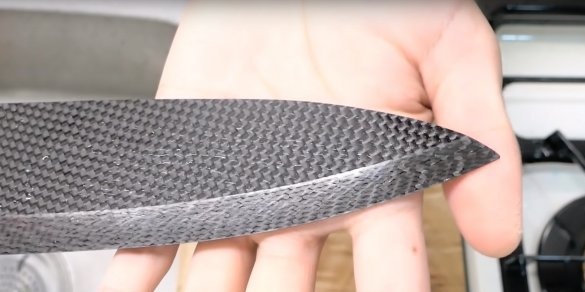

Und endlich ist die Zeit gekommen, in der die Kohlefaserplatte fertig ist !!! Es bleibt nur das Profil des zukünftigen Messers daraus herauszuschneiden. Nur ja, aus Kohlefaser

Der Autor zeichnet ein Messerprofil auf den Teller und schneidet mit einer Bügelsäge mit einer Diamantschnur das Messer zum N-ten Mal leicht, schwitzt ziemlich stark und verwendet wahrscheinlich Schimpfwörter auf Japanisch.

Um die Festigkeit der resultierenden Kohlefaser zu testen, legt unser japanischer Meister ein unnötiges Stück Kohlefaser auf zwei Höhen und belastet es mit seinem Gewicht. Wie Sie sehen können, hat der Test erfolgreich bestanden, der Kohlenstoff ist nicht gebrochen und der Autor wurde nicht verkrüppelt. Großartig

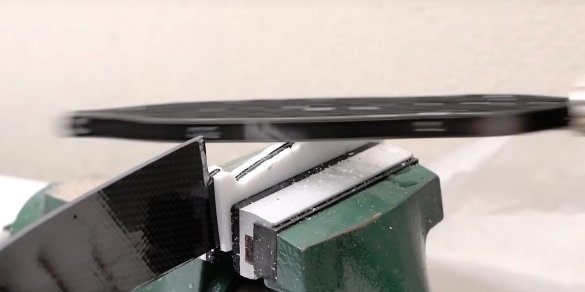

Wir fahren fort. Mit einer Feile bewaffnet arrangiert der Autor die Form des Messers. Das endgültige Profil wird mit einem 400er Diamantschleifer befestigt.

Wie auf dem geschnittenen Material zu sehen ist, stellte sich heraus, dass es dicht war, ohne Blasen und Defekte.

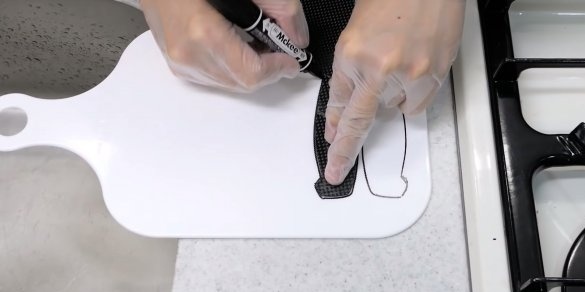

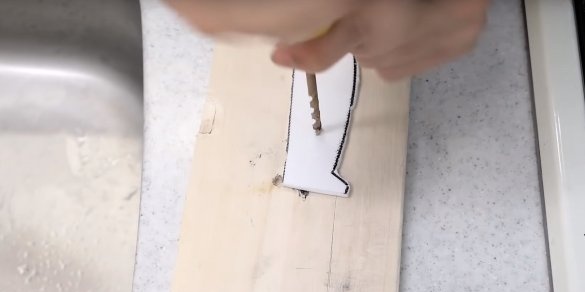

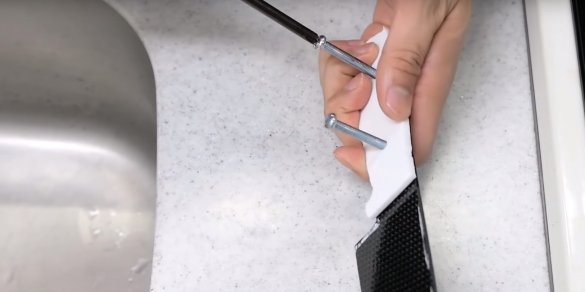

Der Meister beschloss, einen Griff für ein Messer aus einem Plastikküchenbrett herzustellen. Markieren Sie dazu das Profil des Griffs, schneiden Sie es mit einer Stichsäge aus, hier ist der Vorgang viel schneller, dies ist kein Kohlenstoff. Die Enden werden durch eine Feile bearbeitet, Löcher markiert und gebohrt. Schrauben, Überschüsse abschneiden und schleifen.

Seltsam, aber unser japanischer Samurai will die Aufgabe in jeder Hinsicht für sich selbst komplizieren und weigert sich, ein Elektrowerkzeug zu benutzen. Bohren von Löchern, Schneiden und Schleifen von Schrauben - all diese Vorgänge führt der Autor manuell durch.

Nachdem der Griff fertig ist, muss der Autor nur noch die Messerklinge fertigstellen. Nur ja ... Dies ist eine eintönige und sorgfältige Arbeit, die äußerste Sorgfalt und Konzentration erfordert

Für die Bildung von Abfahrten verwendet der Autor einen Schleifstein mit einer Körnung von 400. Der nächste Schleifstein wird mit einer Körnung von 1000, dann 2000, sein, wodurch die Körnung des Steins allmählich verringert wird und die Japaner die Schneide zur Perfektion bringen. Der letzte vom Meister verwendete Schleifstein hat eine Korngröße von bis zu 30.000.

Auf diesem Carbonmesser ist fertig.

Gewichtsvergleich mit einem Metallgegenstück.

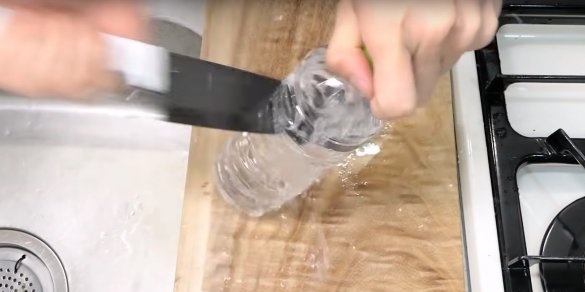

Jetzt lohnt es sich, das Produkt in Betrieb zu überprüfen. Der Meister schneidet seine Lieblingsgurken und eine Tomate und steckt schließlich zwei Stichwunden in die Plastikflasche.