Ein Bohrer oder Graveur ist eine große Hilfe bei der "Desktop" -Arbeit. Tatsächlich gibt es eine große Auswahl an Düsen und deren Sets, mit denen Sie verschiedene Materialien schneiden, schälen, schleifen, gravieren, erneut bohren können, alle möglichen Kleinigkeiten, oft an sehr abgelegenen Orten. Der Bohrer kann erfolgreich in Schmuck, Amateurfunk, Modellieren, kleinen Metallarbeiten und Schreinerarbeiten eingesetzt werden, wenn mit Glas gearbeitet wird. Dies ist ein wirklich universelles Werkzeug, das erheblich zur Integrität der Finger beiträgt. Bei kleinen Arbeiten wäre es schön, es immer zur Hand zu haben.

Es gibt Graveure mit "großem Verbrauch", die an eine reduzierte Bohrmaschine mit einer Dicke von 3-4 cm erinnern. Mit dem Kollektormotor können Sie ohne besonderen Aufwand hohe Drehzahlen erzielen. Die Spannzangenklemme mit mehreren Spannzangen ist leicht und einfach. Trotz nur wenigen hundert Watt Leistung ist die Maschine in dieser Form für die Arbeit nicht besonders praktisch, daher enthalten Kits häufig eine flexible Welle und einen Arm zum Aufhängen der Maschine.

Trotz der Additive, die den Komfort erhöhen, ist das bevorzugte Design des Bohrers eine Schmuckoption, die ursprünglich zum Aufhängen und Arbeiten mit einem flexiblen Schaft vorgesehen war.

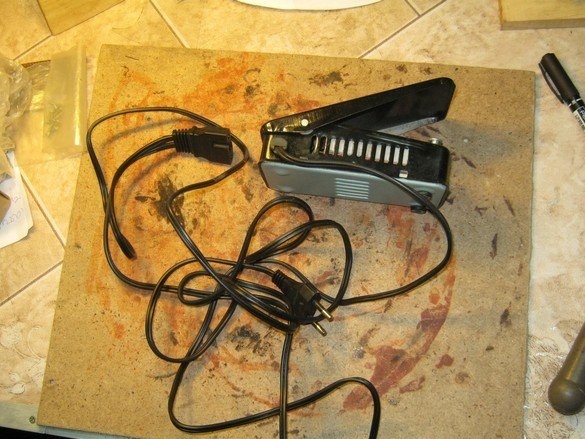

Die Einbeziehung und Regelung der Geschwindigkeit einer solchen Maschine erfolgt durch das Pedal, was ebenfalls sehr bequem zu sein scheint.

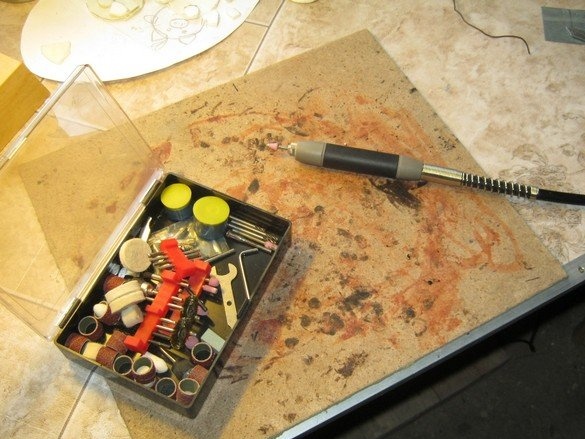

Also. Hier betrachten wir die Herstellung eines hausgemachten Bohrers wie Schmuck aus vorgefertigten Knoten, hauptsächlich aus ausgefallenen Geräten. Man kann sagen - aus dem angesammelten Müll. Speziell erworben, nur ein flexibler Schaft - auf dem geliebten und einheimischen Ali Express. Der Grund war das Versagen des Werksgraveurs - Mini-Bohrer. Sein Satz flexibler Wellen wurde nicht erwartet, aber er konnte die entsprechende nicht bekommen. Ich musste einen "Kadaver" führen - nicht besonders praktisch, aber es gab keinen Ausweg. Trotzdem war der Einsatz der Maschine zweifellos und mit etwas Arbeit war das Werkzeug einfach unersetzlich. Vom Graveur blieb ein kräftiger Werkzeugsatz im Erbe.

Was war erforderlich, um zu arbeiten.

Werkzeuge

Der übliche Satz kleiner Tischwerkzeuge, ein Satz Werkzeuge für die elektrische Installation, Winkelschleifer.

Material.

Eine flexible Welle mit Ali Express, einem kaputten Mixer und einem Pedal der elektrischen Nähmaschine war praktisch. Verbindungselemente, Klebeband.

Aus einem ausgefallenen Kit zur Elektrifizierung einer Nähmaschine ging ein Fußpedal mit Drähten und Anschlüssen hervor. Nach Recherchen wurde festgestellt, dass das Pedal eine zufriedenstellende Leistung aufweist - ein Keramikschalter - ein Regler im Inneren, ein Metallgehäuse, das keine Angst vor dem Betreten hat, Drähte und Stecker mit ausreichender Leistung, sogar ein passender Stecker.

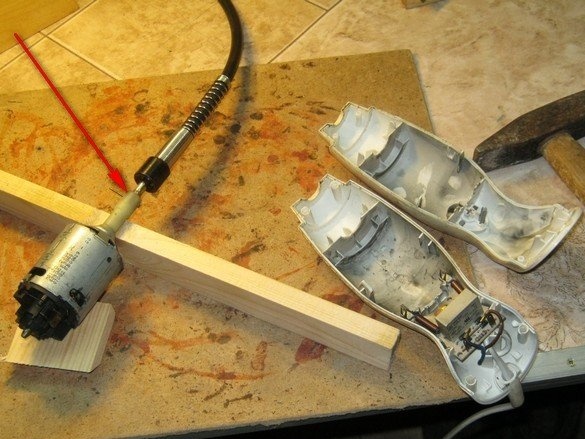

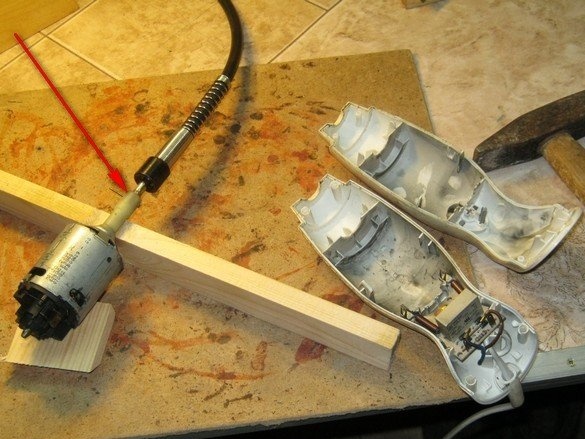

Der Protagonist des Designs ist natürlich der Motor. Hier wird praktisch unverändert ein „manueller“ Mixer verwendet - sein mit Messern befestigter Metallschaft steckt in einer Plastikhülle. Das irreparable Design erlaubte es nicht, die Baustelle wiederherzustellen, und der Küchenapparat musste in Mitleidenschaft gezogen werden. Der Mixermotor blieb jedoch als Vladimir Illich - lebendiger als alle lebenden und für unsere Anwendung gut geeignet - der Hochgeschwindigkeitssammler 300 W arbeitet für seinen Typ sehr leise.

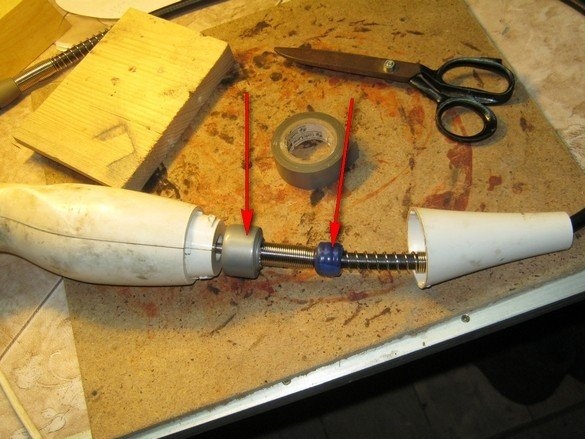

Ich schneide den oberen Teil des angebrachten Plastikbeins (langer Pfeil) ab, so dass der Griff des vorhandenen flexiblen Schafts durch seinen schmalen Teil verläuft. Ein kleiner Pfeil zeigt einen verklemmten Knoten.

Eine wesentliche Aufgabe bei der Herstellung der Maschine ist die Verbindung der flexiblen Welle mit dem Motor - die Drehzahl ist groß, eine gute Ausrichtung und mangelnde Exzentrizität sind erforderlich. Auf dem gleichen Ali Express können Sie beliebige Kupplungen mit Durchmesser kaufen, hier habe ich mich jedoch für die Standardteile entschieden.

Auf der Achse des Motors besteht eine Übergangshülse zum Anbringen eines Standard-Mixermessers aus strapazierfähigem viskosen Kunststoff. Es war nicht möglich, es mit einfachen Mitteln zu entfernen, es wurde beschlossen, zu gehen und zu beantragen. Der Innendurchmesser der Hülse war etwas kleiner als der Verbindungsdurchmesser der flexiblen Welle. Es wurde beschlossen, seinen Schwanz leicht zu schärfen, damit er gut in den Ärmel passt. Ich habe zu viel an einer rotierenden Welle getan und sie in die andere Richtung gedreht - die Seite mit dem Griff gedreht und die gegenüberliegende Seite in meinen Händen gehalten. Als Antrieb benutzte ich eine Bohrmaschine, die auf 3000 U / min eingestellt war.

Der untere Teil des Griffs sollte fixiert sein, sonst wird viel geredet - bis die Spannzange beschädigt ist. In der Bohrmaschine erwies sich das Befestigen des Griffs als recht einfach - ich führte ihn durch das zentrale Loch in der Lageroberfläche, wobei sich herausstellte, dass sein Durchmesser eng war. In die Spannzange einer flexiblen Welle wurde ein Schleifscheibenhalter eingebaut, dessen vorstehender Teil in ein Bohrfutter eingespannt war.

Ich musste ca. 1 mm schleifen. Es stellte sich als unproduktiv heraus, dies mit einer rotierenden Welle auf einem stationären Schleifstab zu tun, musste ich mich erinnern Drehen der Rotationsdrüsen. Es war so - neben die Bohrmaschine stellte ich bequem einen kleinen „Schleifer“, um ihn mit einer Hand zu halten. Ich probierte an, schaltete die Bohrmaschine ein, schaltete die Schleifmaschine ein und machte mit einer rotierenden Welle solche Gleitbewegungen entlang der Kante der Schleifscheibe. Verwenden Sie unbedingt Kopfhörer und einen Schutzschild für die Augen. Versuchen Sie es öfter!

Nachdem ich den Durchmesser der Welle eingestellt hatte, steckte ich sie sehr fest in die Hülse - die Oberfläche nach dem Schleifen wurde rau und die Reibung reichte für den normalen Betrieb und es funktionierte einige Zeit. Um den Stift zu installieren, bohrte ich die Hülse vorsichtig zusammen mit der Welle mit einem ø0,5 mm Bohrer und hämmerte eine dicke Nelke in das Loch. Eingetragen mit einer Presspassung, der hervorstehenden Kante, mit einer über die Hülse gebogenen Zange.

Der Motor mit der Stiftbuchse wurde im Gehäuse anprobiert, um sicherzustellen, dass sich nirgendwo etwas verfängt. Sie können versuchen, es einzuschalten. Ja, vor dem Zusammenbau des Gehäuses habe ich den Standardknopf kurzgeschlossen - hier drückt der Kunststoffschieber am Gehäuse einen flexiblen Bronzestreifen auf den hervorstehenden "Jumper" auf der Leistungsfilterplatine. Er stampfte sie und löte sie zu Tode - die Einbeziehung unseres Autos wird extern sein - das Pedal.

Nach dem Zusammenbau des Gehäuses müssen Sie das feste Ende der flexiblen Welle befestigen. Andernfalls zittert der Motor bei laufendem Motor stark. Hier habe ich den Standardteil des Mixers verwendet - ein Stück des angebrachten Beins mit Messern.

Eine enge koaxiale Fixierung wurde durch das Lieblingsmaterial von Meistern aller Zeiten und Völker bereitgestellt (obwohl dies wahrscheinlich mit Klebeband geschieht). Sogar es gab eine blaue Farbe - ein Klassiker.Ich verdichtete es so - machte das Aufwickeln etwas notwendiger - der Kegel „saß“ nicht an Ort und Stelle und wickelte es dann Schicht für Schicht ab, bis das Kunststoffteil fest saß. Von unten angefangen. Es stellte sich auch als Wunder heraus. Keine Vibration.

Ich beschloss, den Stecker vom Motorteil des Bohrers von unten an den Desktop zu befestigen, und ergänzte ihn daher mit einer Textolithbasis - zum Glück gab es Befestigungslöcher im Stecker, die M3-Schrauben passten gut.

Mit der Aufhängung des Motors wurde ich gequält - ich machte und schnitt mehrere Optionen aus hausgemachten Blechklammern - es gefiel mir nicht. Als einfache und kostengünstige Option aus Metall sollten Sie eine Klemme mit einer Schneckenschraubenklemme erkennen. An den Seiten können Sie eine Drahtschlaufe löten. Es wäre schön, etwas Elastisches unter den Kragen zu legen - ein Gummiband oder Wickelmaterial aller Zeiten und Völker.

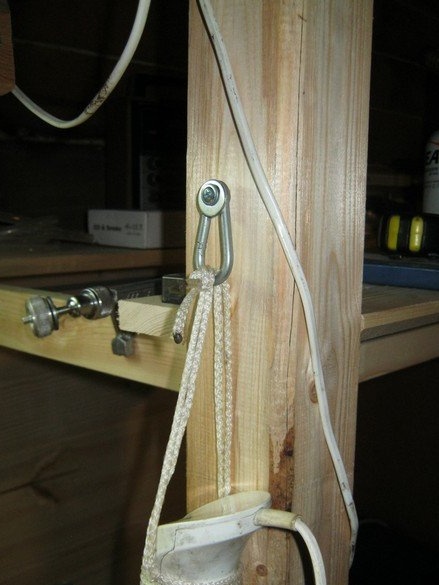

Ein Kragen mit dem entsprechenden Durchmesser wurde nicht zur Hand gefunden, so dass die Maschine nicht herumliegen würde, machte eine vorübergehende Befestigung der Seile, aber es stellte sich als so einfach und erfolgreich heraus, dass es sie endgültig verließ. Tatsächlich ist dies ein Seilring, auf dessen gegenüberliegenden Seiten zwei selbstspannende Schlaufen gebildet sind. Zum Aufhängen an einen Holzpfosten Desktop-Regale mit einer breiten Kopfschraube für Bleche verschraubt. Unter dem Hut befindet sich eine vergrößerte Unterlegscheibe M6.

Es stellte sich heraus, so etwas wie ein Ohr zum Aufhängen, eine Art Bücherregal auf der "Rückseite". Die Maschine hält mit ihrem Gewicht den Karabiner in der richtigen Position, falls erforderlich, entfernen Sie den Motor aus der Nelke, er muss angehoben werden, und der Karabiner mit Unterlegscheibe, die auf die Art und Weise gelöst ist, Knöpfe im Mantel - dies bietet eine zusätzliche Versicherung gegen Abspringen. Das Seil ermöglicht es dem Motor, ungehindert der flexiblen Welle zu folgen.

Ich habe den Netzwerkstecker des Mixers abgeschnitten, das Ende des Drahtes abgeschnitten, um ihn mit dem Stecker zu verbinden - eine Schlaufe auf einem 3-mm-Bohrer gebildet, ihn verlötet, mit einer Zange gecrimpt, das verbleibende Flussmittel entfernt, aber was ist.

Der Pedalanschluss wurde unter den Tisch geschraubt, um ihn nicht mit dem Knie auf der rechten Seite zu treten - so dass sich das Pedal unter dem rechten Fuß befand, schien es mir bequemer.

Es stellte sich sehr gut heraus - der Schwanz des Bohrers in der "Transportposition" hängt frei, ohne den Boden zu erreichen, streckt die Hand aus, es ist leicht, den Griff zu erreichen, den Fuß unter dem Tisch mit dem Fuß zu finden ist ebenfalls einfach. Nachdem Sie den Drill vor der Arbeit in das Netzwerk aufgenommen haben, können Sie ihn jederzeit verwenden, solange er verfügbar ist, aber keinen nützlichen Platz einnimmt.

Babay Mazay, Dezember 2018