Ziemlich einfach herzustellender manueller Fräser aus Bohrmaschine. Für den Betrieb eines solchen Fräsers ist jede Standard-Bohrmaschine geeignet, die schnell installiert und auch schnell von diesem Gerät entfernt werden kann.

Grüße an alle meine Kollegen die Bewohner unserer Standorte!

Heute möchte ich darüber sprechen, wie Sie aus einer herkömmlichen elektrischen Bohrmaschine einen ziemlich einfachen manuellen Fräser herstellen können. Genauer gesagt wäre es richtiger zu sagen, dass wir über das Schaffen sprechen Vorrichtungen, in die jede Standard-Bohrmaschine eingesetzt wird und als Ergebnis ein einfacher manueller Fräser erhalten wird.

Und ich möchte sofort darauf hinweisen, dass dieser Fräser natürlich weder den Standard-Handfräser in Bezug auf Leistung noch Funktionalität erreicht. Dementsprechend kann es in keinem Fall eine vollwertige Alternative zum gekauften Router sein.

Aber ich habe einfach nicht damit gerechnet, da dieses Gerät ausschließlich zum Schneiden flacher Rillen mit einer Tiefe von 5 bis 6 mm mit Schaftfräsern auf Holz entwickelt wurde.

Und tatsächlich habe ich dieses Gerät nicht für mich selbst gemacht, sondern für meinen Vater. Tatsache ist, dass mein Vater auf seinem eigenen Gelände selbst ein zweistöckiges Sommerhaus baut. Und jetzt hat er gerade die Installation von Fenstern und Türen erreicht. Gleichzeitig sah er sich mit der Notwendigkeit konfrontiert, flache, aber gleichmäßige und saubere Rillen für Scharnierplatten in den Pfosten und Enden von Fensterrahmen und Türen zu durchschneiden.

Um ehrlich zu sein, habe ich ihm zunächst zu diesen Zwecken empfohlen, einen normalen, kostengünstigen Router zu kaufen. Aber sein Vater lehnte ab und sagte, dass er diesen Router später überhaupt nicht mehr brauchen würde und es keinen Sinn machte, ihn einmal zu kaufen, selbst um mehrere zehn Rillen zu machen.

Aus diesem Grund habe ich beschlossen, ihn zu einem speziellen Gerät für eine Bohrmaschine zu machen, mit dem flache Rillen in Holz geschnitten werden können.

Um ein solches Gerät herzustellen, benötigte ich folgendes Zubehör:

Materialien und Verbindungselemente:

• Schneiden von Holzbrettern, Stangen und Brettern, dh tatsächlich Abfall von Baumaterialien

• Acht Holzschrauben 4x45 mm

• Vier Holzschrauben 4x80 mm

• Zwei Möbelschrauben M6, 100 mm lang, mit Unterlegscheiben und Flügelmuttern.

Werkzeuge:

• Zeichen- und Messwerkzeuge (Bleistift, Maßband, Quadrat und Winkelmesser)

• Ahle

• Elektrische Stichsäge mit Holzfeile

• Bohrmaschine / Schraubendreher

• Bohren Sie für Metall mit einem Durchmesser von 6 mm

• Bohren Sie für Metall mit einem Durchmesser von 4 mm

• Federbohrer an einem Baum mit einem Durchmesser von 16 mm

• Lochsäge an einem Baum mit einem Durchmesser von 51 mm

• Sphärischer Holzfräser

• Handsäge mit einem kleinen Zahn

• Meißel 30-40 mm breit

• Hammer

• Schraubendreherbit PH2 zum Schrauben

• Schleifpapier.

Die Herstellung des Gerätes.

Bevor ich die Herstellungsphasen dieses Geräts beschreibe, werde ich auf seine Konstruktionsmerkmale eingehen.

Dieses Gerät besteht aus drei Hauptteilen aus Holz.

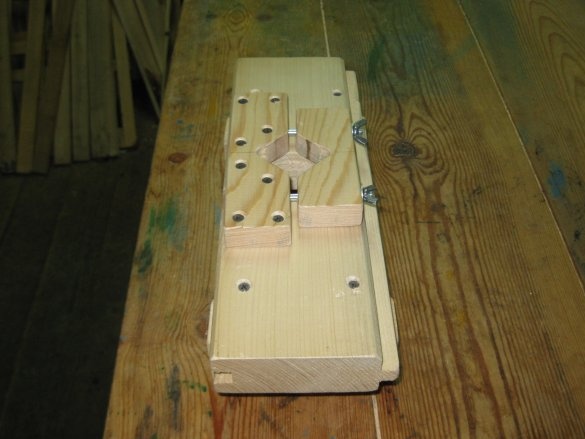

Es wird auf einem Stück dickem Brett basieren, 35 cm lang, 12 cm breit und 4 cm dick. Von unten bis zu dieser Basis werden mit Hilfe von vier langen Holzschrauben zwei Beine in Form von 14 cm langen und 5 cm breiten Stangen befestigt. und 4 cm dick. Von oben bis unten wird eine der beiden Lamellen der Spannvorrichtung mit einer Breite von 4,5 cm und einer Dicke von 2 cm mit rechteckigen Ausschnitten zum Installieren und Klemmen des Halses der elektrischen Bohrmaschine angebracht. Die zweite Stange wird mit zwei M6-Möbelschrauben, die mit Flügelmuttern zur Befestigung der elektrischen Bohrmaschine ausgestattet sind, mit der ersten verbunden.

Übrigens sollte angemerkt werden, dass ich alle Holzteile dieses Geräts aus Resten von Holzbrettern und -stangen herstellen werde, dh praktisch aus Bauschutt.

Ein weiterer Punkt ist, dass ich bei diesem Gerät keine Einstellung der Schnitttiefe vorgenommen habe, dh des Fräsers. Dies liegt an der Tatsache, dass bei dieser Vorrichtung hauptsächlich flache Rillen geschnitten werden, die Schnitttiefe einfach durch Ändern der Reichweite des Fräserschafts vom Bohrfutter eingestellt werden kann.

Ich stelle auch fest, dass ich zur Vereinfachung und Geschwindigkeit der Herstellung dieses Geräts alle Schritte gebrochen habe, nicht in der Reihenfolge der Herstellung einzelner Teile, sondern in den gleichen technologischen Abläufen. Das heißt, wenn das Bohren von Löchern durchgeführt wird, werden zu diesem Zeitpunkt alle erforderlichen Löcher für alle Teile und Teile gebohrt. Wenn gesägt wird, werden auch alle möglichen Details usw. geschnitten.

Nun, in der Tat werden wir alle Phasen der Herstellung des Produkts betrachten.

Stufe 1. Markieren Sie alle Details.

In dieser Phase markieren wir mit Hilfe eines Zeichen- und Messwerkzeugs alle zukünftigen Teile und Details sowie die Zentren zukünftiger Löcher.

Schritt 2. Löcher bohren.

Schritt 1. Bohren und Senken von Löchern für Schrauben in der Basis und Rohlinge für die Spannvorrichtung.

Bohren Sie zuerst mit einem Bohrer mit einem Durchmesser von 4 mm Löcher für die Schrauben in diesen Rohlingen und versenken Sie dann mit einem sphärischen Fräser an einem Baum die Enden der Löcher für Senkschrauben in unseren Rohlingen.

Schritt 2. Bohren Sie Löcher in die Ecken rechteckiger Ausschnitte.

In den Ecken zukünftiger rechteckiger Ausschnitte von Rohlingen für die Spannvorrichtung bohren wir aufgrund ihrer größeren Steifigkeit und Festigkeit mit einem Federbohrer Löcher mit einem Durchmesser von 16 mm auf einen Baum.

Schritt 3. Bohren Sie ein Loch in die Mitte der Basis.

In der Mitte unserer Basis schneiden wir mit einer Lochsäge an einem Baum mit einem Durchmesser von 51 mm ein Loch für ein elektrisches Bohrfutter.

Schritt 4. Bohren von Löchern für Möbelschrauben in die Werkstücke der Spannvorrichtung.

In die Seiten beider Rohlinge der Spannvorrichtung bohren wir zwei Löcher mit einem Durchmesser von 6 mm unter Möbelschrauben.

Stufe 3. Alle Details sägen.

Schritt 1. Rechteckige Nuten heraussägen und Teile der Spannvorrichtung absägen.

Mit einer Stichsäge schneiden wir rechteckige Nuten in beiden Teilen der Spannvorrichtung aus und sägen diese Teile dann vom Werkstück ab.

Schritt 2. Beine absägen.

Wir haben vom Werkstück zwei Beine unseres Gerätes abgesägt.

Schritt 3. Schneiden Sie die Rillen in der Basis aus.

Um es einfacher zu machen, dieses Gerät mit meinen Händen zu halten, während ich Rillen schneide, habe ich beschlossen, eine kleine dreieckige Aussparung von der Unterseite jeder Seite der Basis zu schneiden.

Zu diesem Zweck habe ich auf jeder Seite der Basis zuerst flache senkrechte Schnitte mit einer Säge mit einem feinen Zahn gemacht.

Und dann schneide ich mit Hilfe eines breiten Meißels und eines Hammers dreieckige Aussparungen aus.

Schritt 4. Fertigstellung der fertigen Teile.

Wir bearbeiten alle fertigen Teile mit Sandpapier, wobei wir besonders auf Ecken und scharfe Kanten achten.

Stufe 4. Montage des Geräts.

Schritt 1. Basis festschrauben.

Mit acht Holzschrauben (für mehr Zuverlässigkeit) befestigen wir einen der Teile der Spannvorrichtung am oberen Teil der Basis.

Schritt 2. Beine festschrauben.

Mit vier langen Holzschrauben befestigen wir zwei Beine von unten an der Basis.

Schritt 3. Montage der Spannvorrichtung.

Ich muss beachten, dass ich vor dem Zusammenbau der Spannvorrichtung zusätzlich zwei Sacklöcher mit einem Durchmesser von 16 mm und einer Tiefe von ungefähr 20 mm mit einem Federbohrer in das Holz an den Seiten der Klemmvorrichtungshalterung bohren musste, die an der Basis angeschraubt waren.

Dies musste getan werden, um die Köpfe der Möbelbolzen zu ertränken, da sie sich als etwas kurz herausstellten.

Nun, danach habe ich die Spannvorrichtung bereits vollständig zusammengebaut, Möbelschrauben in das feste Teil eingeführt und an ihren Enden den zweiten Teil der Spannvorrichtung aufgesetzt und die Flügelmuttern mit Unterlegscheiben verschraubt.

Und jetzt ist unser Gerät fertig!

Und hier ist seine Ansicht aus verschiedenen Blickwinkeln.

Auf diese Weise kann dieses Gerät während des Betriebs von Händen gehalten werden.

Nun wollen wir versuchen, wie dieses Gerät funktioniert.

Vorrichtungen testen.

Zuerst klemmen wir den zylindrischen Endschneider mit dem erforderlichen Überhang in das elektrische Bohrfutter, um die gewünschte Schnitttiefe zu erhalten.

Dann setzen wir die elektrische Bohrmaschine in unser Gerät ein und klemmen den elektrischen Bohrerhals mit den Flügelmuttern in die Spannvorrichtung.

So erhalten wir eine hausgemachte Handbohrmaschine von einer elektrischen Bohrmaschine.

Nun versuchen wir, die Rillen im Holzrohling zu fräsen.

Hier ist ein Beispiel für eine ca. 2 mm tiefe Nut.

Die Nut ist jedoch 5 mm tief.

Im Allgemeinen muss ich sagen, dass dieses Gerät seine Aufgabe, flache Rillen zu fräsen, recht gut bewältigt.

Es ist natürlich anzumerken, dass bei der Arbeit mit einem solchen selbstgebauten Fräser natürlich ein Mangel an Leistung und Drehzahl des Fräsers auftritt, wodurch im Übrigen die Oberfläche des Bodens der Nut nicht sehr sauber ist und seine Kanten etwas "gebrochen" sind. "Anzeigen.

Dies ist jedoch nicht kritisch, da in diesem Fall die Sauberkeit der Oberfläche der Nut und ihrer Kanten für uns nicht sehr wichtig ist. Am wichtigsten ist, dass es in Bezug auf die Geometrie flach ist. Es ist besonders wichtig, dass die Bodenfläche der Nut eben ist und dass die Nut an verschiedenen Stellen eine konstante Tiefe aufweist. Und das ist eine Voraussetzung, die dieses Gerät einfach komplett bietet.

Daher kann es durchaus zur Herstellung von flachen Rillen für Schlaufen und andere Kleinteile verwendet werden.

Abschließend möchte ich darauf hinweisen, dass dieser Fräser in Zukunft leicht modifiziert und bequemer und funktionaler gestaltet werden kann. Insbesondere hierfür können einige zusätzliche Geräte hergestellt werden.

So ist es beispielsweise möglich, aus einem Holzbrett dieser Art ein Führungslineal für diesen Fräser herzustellen.

Darüber hinaus kann es sowohl stationär als auch einstellbar gemacht werden. Es wird auch möglich sein, andere Vorrichtungen herzustellen, beispielsweise ein Lineal zum Schneiden von Radialnuten.

Aber bis ich anfing, diese Geräte herzustellen, weil ich, wie eingangs erwähnt, dieses Gerät für meinen Vater hergestellt habe und am Ende alles von seinen Bedürfnissen abhängt. In jedem Fall wird es jedoch in Zukunft immer möglich sein, das erforderliche Gerät für dieses Gerät herzustellen.

Nun, hier ende ich und wünsche allen Bewohnern unserer Websites erfolgreiche und funktionale hausgemachte Produkte!