In diesem Artikel zeigt Ihnen John, der Autor des YouTube-Kanals "John Heisz - I Build It", eine einfache Technologie zur Herstellung von Messerschärfern aus einem alten, gebrauchten Schleifstein.

Hier gibt es bereits viele gezackte Bereiche und es ist nicht mehr zum hochwertigen Schärfen geeignet.

Material.

- Alter Wasserschleifstein

- Ahornstangen (oder anderes Hartholz)

- Sperrholzplatte

- Zweikomponenten-Epoxidharz

- Schwamm

- Lösungsmittel

- PVA-Kleber

- Selbstschneidende Schrauben.

Werkzeuge vom Autor verwendet.

- Kreissäge

- Diamantklinge

- Gehrungssäge

- Luftpistole unter dem Nagel

- Roulette, Lineal, Bleistift.

Herstellungsprozess.

Das erste, was der Autor tut, schneidet er den Stein quer, ungefähr 2,5 Zoll lang. Dies ist eine Art Experiment, weil Nicht jede Scheibe kann die Dichte des Steins überwältigen und ohne Späne schneiden. John legt eine Diamantscheibe ein und beobachtet, wie sie reibungslos in die Struktur des Steins eintritt.

Warnung: Die Verwendung eines Atemschutzgeräts oder einer Maske ist obligatorisch! Um beim Schneiden sofort auftretenden feinen Schleifstaub zu entfernen, schaltet der Master den Staubsauger im Voraus ein und bringt seine Düse so nah wie möglich an das Sägeblatt.

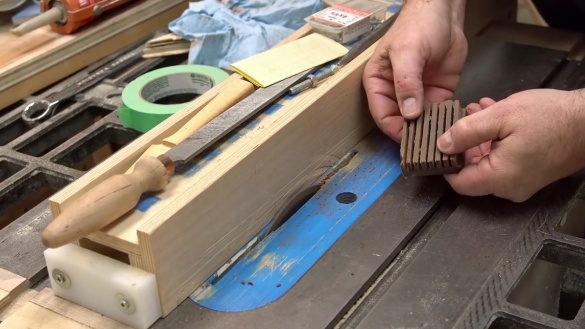

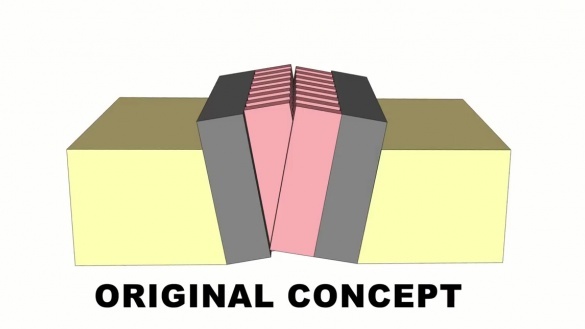

Die Scheibe erwies sich als ziemlich sauber und glatt. Jetzt muss jedes Steinstück in W-förmige Abschnitte gesägt werden. Dies muss so erfolgen, dass die Schnitte an beiden Steinhälften miteinander verbunden werden können. Daher sollten diese Schnitte so genau wie möglich ausgeführt werden.

John vertieft das Sägeblatt so, dass es den Stein nur halb so dick schneiden kann, und setzt dann den Anschlag in einem Abstand von 1/8 Zoll vom Sägeblatt.

Der Handwerker wird zuerst alle Schlitze auf einem Stück Stein herstellen und die Betonung entsprechend anpassen. Darüber hinaus ist es notwendig, solche Schlitze so zu gestalten, dass nach dem Sägen beide Hälften einander ähneln. Einfach ausgedrückt sollte die Breite des Vorsprungs gleich der Breite des Schlitzes sein. Das theoretische Intervall ist korrekt.

Der nächste Schritt - der Autor schneidet das resultierende Stück in zwei Zoll lang. Damit die Zähne beim Sägen nicht brechen, zieht der Meister sie mit Klebeband. Tatsächlich ist dieses Band weniger klebrig als ölig. Und die ölige Schicht verhindert, dass Staub in die Luft gelangt. Sie brauchten also bei diesem Verfahren nicht einmal einen Staubsauger!

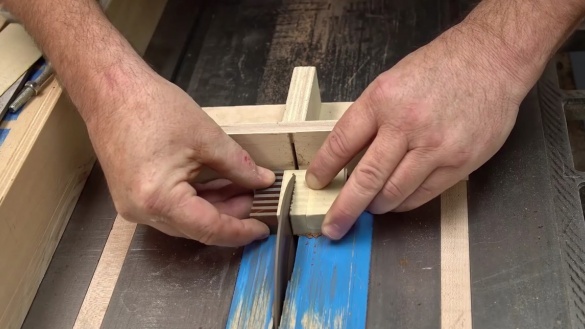

Und jetzt der Moment der Wahrheit! Passen diese beiden Teile zusammen? Sie sind zu eng miteinander verbunden.

Dieses Werkzeug (Farbverdünner) sollte sie ein wenig lösen. Jetzt müssen sie nur noch richtig aneinander gerieben werden. Es sollte beachtet werden, dass diese Details sehr zerbrechlich sind, daher sollten Sie sich nicht viel Mühe geben oder sie fallen lassen. Die Zähne können leicht abbrechen.

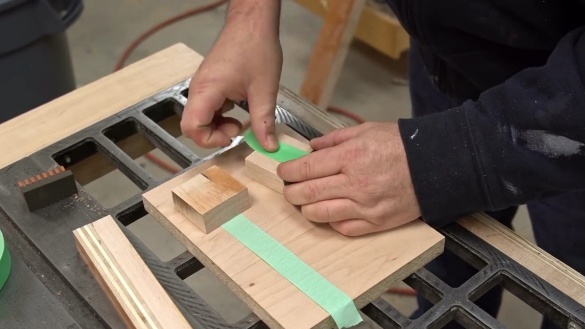

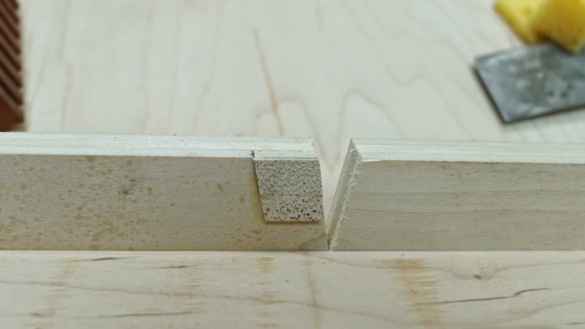

Einige Tage später, nachdem die Zähne mit einem Lösungsmittel gründlich geschliffen worden waren, begann John mit der Herstellung von Stützblöcken aus Hartholz - Ahorn. Schleifsteine werden später darauf geklebt. Der Autor schneidet diese Blöcke zunächst etwas breiter als die Basis der Steine. Und bevor er sie auf einer Gehrungssäge verarbeitet, schneidet er sie auf 7/8 Zoll Dicke.

Danach schneidet er jedes Holzteil mit einer Gehrungssäge in einem Winkel von 10 Grad.

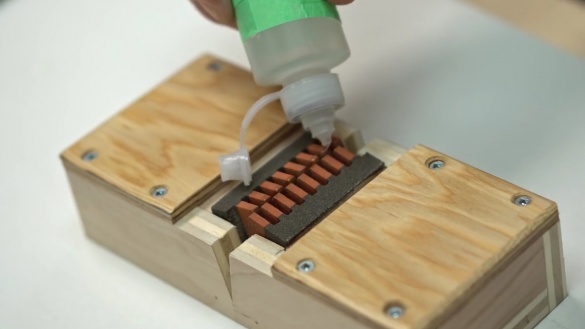

Wenn die Klemmblöcke nun die gewünschte Form angenommen haben, setzt der Meister Steinblöcke darauf und klebt sie mit einem Zweikomponenten-Epoxidharz. Zum Befestigen werden kleine Abschnitte Klebeband verwendet. Dies ist eine vorübergehende Maßnahme, während das Harz schließlich polymerisiert wird.

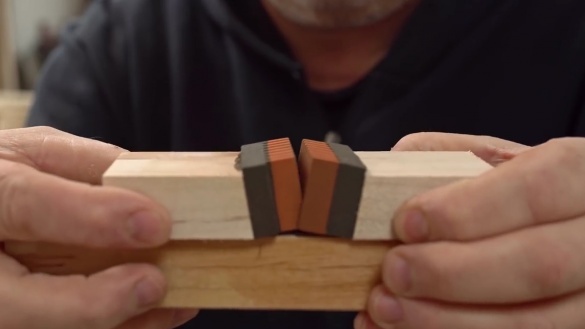

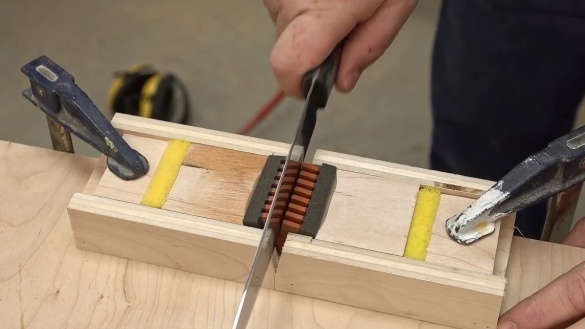

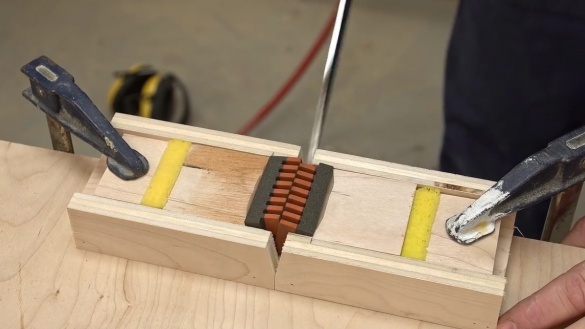

Als nächstes installiert der Autor diese Elemente in einer Holzkiste. Letzteres gibt ihnen eine horizontale Bewegungsrichtung. Und jetzt, wie auf dem Foto zu sehen ist, greifen die Steinzähne in der unteren Position ineinander und schneiden sich in der oberen Position nur geringfügig, während der endgültige Winkel zwischen diesen beiden Positionen auf der Innenseite 20 Grad beträgt. Und genau das brauchen Sie für ein gutes Schärfen!

Im nächsten Schritt schneidet John die Elemente für die Montage des Spitzergehäuses aus Sperrholz. Er schneidet die Basis, dann die Seiten. Er macht sie etwas länger als sie sein sollten. Weil er auf diese Blöcke eine Federkraft bekommen muss. Und der Schaumgummi wird diese Aufgabe perfekt bewältigen. Hier muss der Handwerker wirklich experimentieren, um zu verstehen, wie viel dieser Schwamm wirklich benötigt, damit sich die Achskästen mit Schleifsteinen reibungslos und gleichzeitig mit ausreichender Klemmkraft vorwärts und rückwärts bewegen können.

Bevor John die Seiten an der Struktur befestigt, muss er sie in zwei Teile schneiden

im gleichen Winkel von 10 Grad, bei dem die Steine geschlossen sind. Dadurch entsteht eine Nut für die Messerklinge.

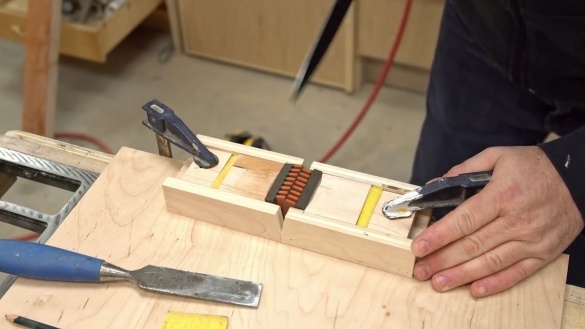

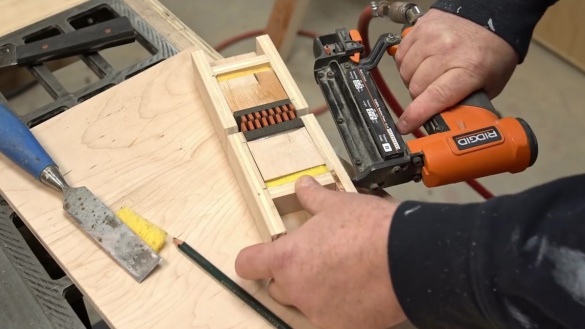

Die Seiten werden mit Klebstoff versehen und für eine größere Festigkeit mit einem Neiler geschossen.

In der Rolle der Federn verwendet der Autor den gewöhnlichsten Schwamm für die Hausarbeit.

Jetzt müssen Sie am Ende der Struktur so etwas wie eine Betonung für Schwämme erstellen.

Der Autor gibt zu, dass er beim Ausschneiden der Steine zunächst einen Fehler gemacht hat: Sie sollten 1 1/4 Zoll hoch sein. Aufgrund der Höhe würden sich die Steine im unteren Teil stärker kreuzen und dadurch als natürlicher Begrenzer dienen, und in der oberen Position wären sie noch leicht geöffnet und würden die Messerklinge frei nehmen. Und da die Höhe der Steine nur 1 Zoll beträgt, reicht dies nicht aus, um anzuhalten.

Der Handwerker löst das Problem des Schließens von Schleifsteinen mit Hilfe kleiner Holzplatten, die er in die Nut für die Klinge klebt.

Außerdem versucht der Autor herauszufinden, wie viel Aufwand erforderlich ist, um die Steine zu öffnen. Er steckt die bereits geschnittenen Stücke des Schwamms hinein, drückt sie ein wenig zusammen und fixiert die Anschläge mit Klammern. Schärfsteine sollten sich nicht zu weit bewegen, nur ein bisschen! Jetzt reicht der beidseitige Widerstand zum effizienten Schärfen des Messers aus.

Jetzt, Sperrholzelemente, die den Schwamm betonen, setzt sich John auf den Kleber und schießt mit einem Neiler und entfernt überschüssigen Körper auf der Gehrungssäge.

Die oberen Paneele, die die Innenseite des Anspitzers bedecken, sind abnehmbar. Der Autor nimmt sie auf die Schrauben.

So lässt er sich bei Bedarf die Möglichkeit, die Maschine zu zerlegen, wenn plötzlich etwas klebt oder die Klemmkraft ändern will.Von mir selbst werde ich sagen - die Klemmblöcke und die Innenseiten des Körpers können zum besseren Gleiten mit Waschseife oder Wachs beschichtet werden.

Der letzte Schliff ist, dem Produkt ein ästhetisches Aussehen zu verleihen. Nach dem Schleifen mit Sandpapier bedeckt der Meister die Holzteile des Werkzeugs mit mehreren Schichten Polyurethanfarbe auf Wasserbasis.

Der Spitzer funktioniert hervorragend: Es gibt genügend Platz für das Messer, es bleibt nicht hängen und die Klemmkraft ist sehr gut. Ja, da es sich um einen Wasserstein handelt, muss der Arbeitsbereich vor Arbeitsbeginn leicht angefeuchtet werden.

Sehr gutes Schärfergebnis, Tomatenscheiben sind einfach transparent!

Vielen Dank an John für die Meisterklasse im Schärfen!

Alles gute Laune und Ideen!