Hallo allerseits, ich schlage vor, ein hochwertiges, schönes, starkes Messer aus Edelstahl 40X13 (AISI 420) in Betracht zu ziehen, das Sie herstellen können mit seinen eigenen Händen! Um ein solches Messer herzustellen, ist es überhaupt nicht schwierig, Sie müssen geduldig sein und wenig Erfahrung im Umgang mit Metall haben. Natürlich wäre es schön, einen Bandschleifer für die Herstellung zu haben, mit dem der Schleifprozess viel schneller und besser verläuft. Aber im Allgemeinen muss für die Herstellung eines solchen Meisterwerks nichts Besonderes bekannt sein, wir lesen es weiter unten!

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- Edelstahl 40X13 (AISI 420);

- Holz für Futter;

- Messingstangen für Stifte;

- Kupferrohr;

- Epoxidkleber;

- Öl zur Holzimprägnierung.

Werkzeugliste:

- Bandschleifer;

- bohren;

- bohren;

- Schleifpapier;

- Mühle;

- Schleifmaschine für Messer;

- Poliermaschine;

- Schraubstock;

- Dateien;

- Marker;

- Papier, Schere, Bleistift (für eine Vorlage);

- Kreissäge;

- Klemmen;

- Ofen;

- Ofen und Härtungsöl.

Der Prozess der Herstellung eines Messers:

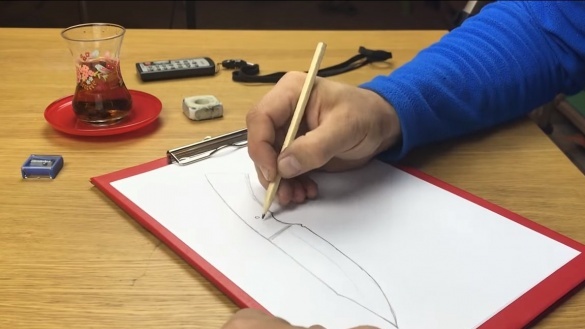

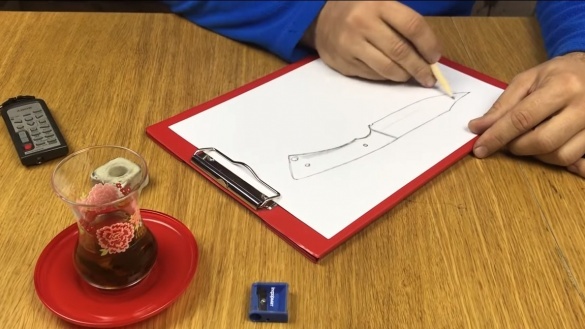

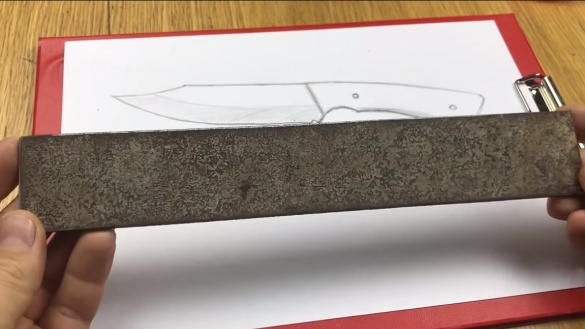

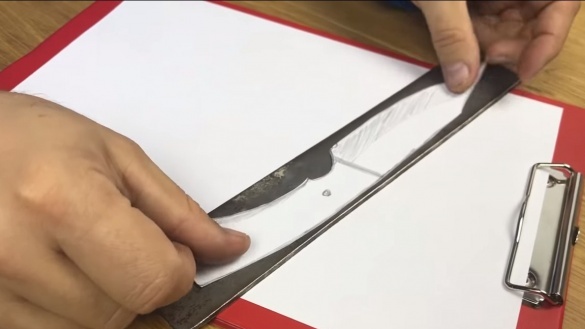

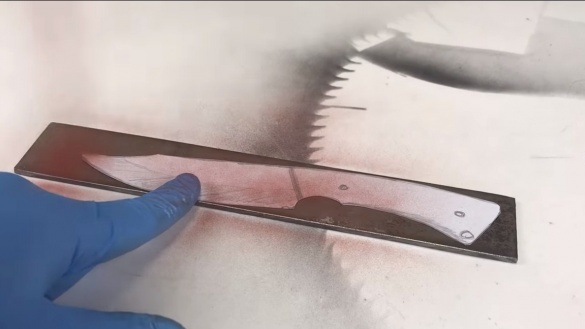

Erster Schritt. Wir machen eine Vorlage und übertragen sie auf das Werkstück

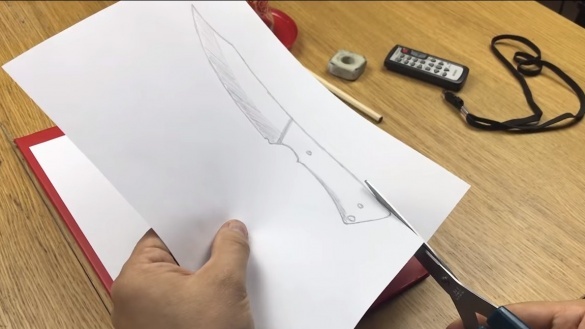

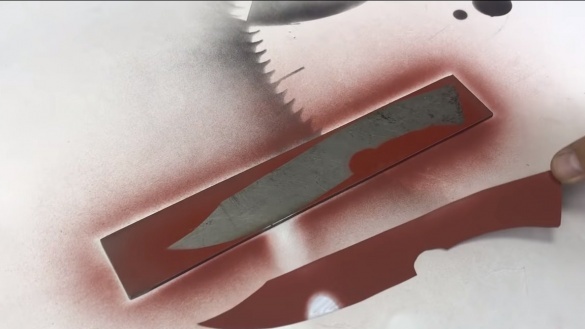

Zuerst erstellen wir eine Messerschablone. Dazu benötigen wir Papier und einen Bleistift. Der Autor zeichnet ein Messer von Hand auf Papier, das ist interessant, das Messer ist einzigartig. Wenn Sie jedoch nicht über solche Talente verfügen, können Sie im Internet nach vorgefertigten Messermodellen suchen und diese auf einem Drucker drucken. Das resultierende Messer wird mit einer Schere geschnitten und dann auf das Werkstück übertragen. Der Autor befestigte die Schablone am Metall und setzte sie dann auf eine Sprühdose Farbe. Als die Schablone entfernt wurde, haben wir ein ausgezeichnetes Muster auf dem Metall erhalten, das wir schneiden müssen.

Schritt zwei Erstellen des Hauptmesserprofils

Als nächstes schneidet der Autor weiter, hier wurde die Mühle verwendet. Wenn Sie keinen Bandschleifer haben, müssen Sie so viel wie möglich mit einer Schleifmaschine arbeiten, damit weniger Schleifarbeiten ausgeführt werden. Nach dem Schneiden gehen wir zum Bandschleifer und bearbeiten das Profil entlang der Kontur und richten die Ebene aus. Die Stellen, an denen es nicht möglich war, mit einem Bandgerät zu crawlen, werden mit einem Drill oder Dateien verarbeitet. Die Klinge erwärmt sich beim Schleifen stark und kühlt sie in Wasser ab.

Schritt drei Löcher

Als nächstes bohren Sie Löcher in den Griff, wir werden sie benötigen, um die Stifte zu installieren. Ein weiteres Loch wird benötigt, um ein Kupferrohr zu installieren. Solche Arbeiten werden am besten an einer Bohrmaschine durchgeführt.Am besten mit Öl bohren, damit der Bohrer viel länger hält.

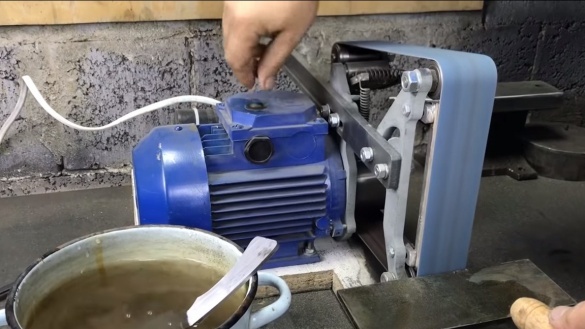

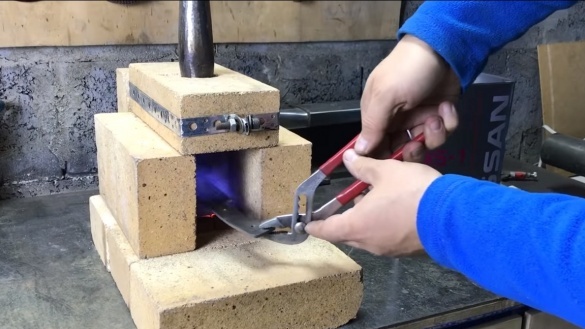

Schritt vier Wärmebehandlung

Die professionelle Wärmebehandlung umfasst mindestens zwei Stufen: Härten und Anlassen. Dank solcher Verfahren wird eine hochwertige Klinge erhalten, deren Klinge lange Zeit nicht stumpf ist und unter einer großen Biegebelastung nicht bricht.

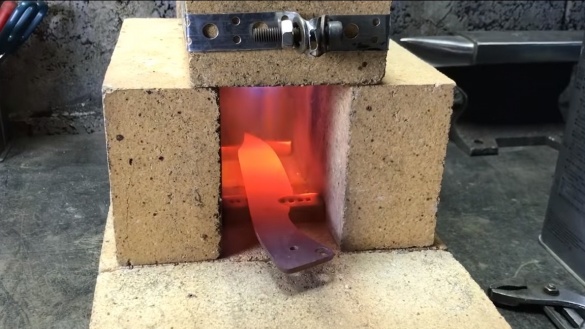

Zunächst müssen wir die Klinge härten, das Metall rot erhitzen und es in Öl senken. Pflanzenöl oder Mineralöl ist geeignet, der Autor verwendete Kfz-Tests, gemessen an der Farbe des Öls.

Nach dem Aushärten lassen wir den Stahl unbedingt los, damit er zu federn beginnt. Dies geschieht im Ofen bei einer Temperatur von etwa 200 Grad Celsius. Für jede Stahlsorte ist dieser Parameter individuell. Um zu verstehen, ob der Urlaub ausgefallen ist, muss die Klinge poliert werden. Beim Tempern wird der Stahl strohfarben.

Schritt fünf Wir bilden Fasen und schleifen

Um Fasen zu erzeugen, verfügt der Autor über eine spezielle Klemme, mit der Sie die Klinge deutlich in einem bestimmten Winkel zum Schleifband einstellen können. Dadurch sind die Fasen symmetrisch, glatt und von hoher Qualität. Beim Schleifen ist es wichtig, nicht zu rasen, da die Klinge überhitzt werden kann und ein starkes Anlassen des Metalls auftritt. Von Zeit zu Zeit kühlen wir die Klinge in Wasser.

Als nächstes poliert der Autor die Klinge manuell mit Sandpapier und Wasser.

Schritt sechs Chipping

Falls gewünscht, kann eine Kerbe an der Klinge vorgenommen werden. Hierzu verwendete der Autor einen Bohrer mit der entsprechenden Düse.

Siebter Schritt. Polieren

Wir polieren die Klinge zu einem Spiegelglanz. Für diese Zwecke benötigen wir eine Poliermaschine und GOI-Paste. Ein wenig Zeit und Mühe, jetzt können Sie die Klinge wie in einem Spiegel betrachten. Danach wickeln wir es mit Klebeband auf, um die Klinge nicht zu beschädigen und sich nicht zu schneiden.

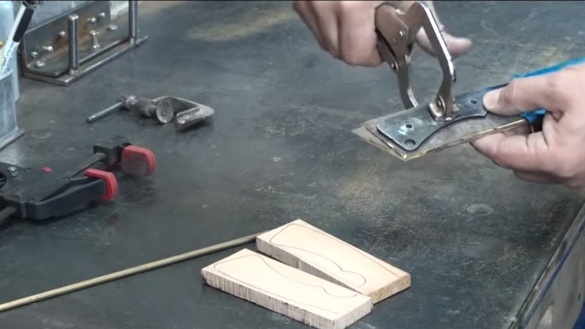

Schritt acht. Stiftherstellung

Schneiden Sie für den Griff zwei Pads aus schönem Holz. Der Autor hat auch zwei weitere Messingplatten geschnitzt, die vor Holzplatten installiert werden. Mit ihnen sieht das Messer schöner aus.

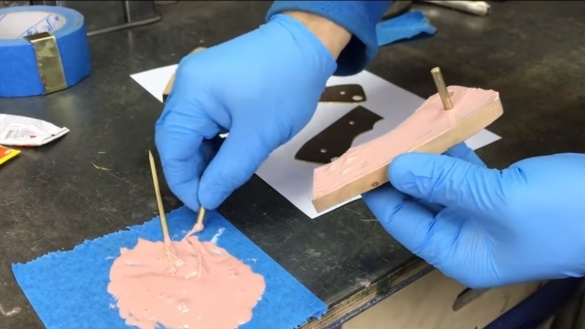

Als nächstes bohren Sie Löcher, bereiten Sie die Stifte und das Rohr vor. Es bleibt das Epoxid zu rühren und den Griff zu kleben.

Nach dem Trocknen bilden wir das gewünschte Profil des Griffs auf einem Bandgerät oder manuell mit Feilen. Die Endbearbeitung erfolgt manuell mit Sandpapier. Der Griff sollte perfekt glatt sein.

Tränken Sie den Griff unbedingt mit Öl, um ihn vor Feuchtigkeit zu schützen. Darüber hinaus sieht Holz mit Öl einfach unglaublich aus.

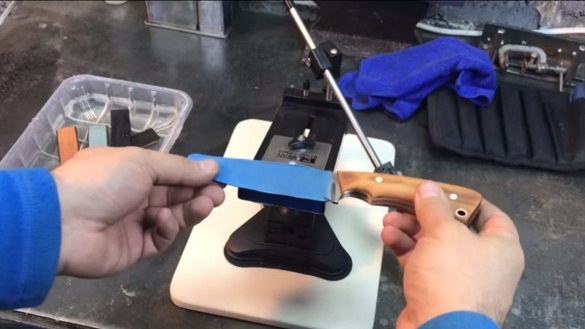

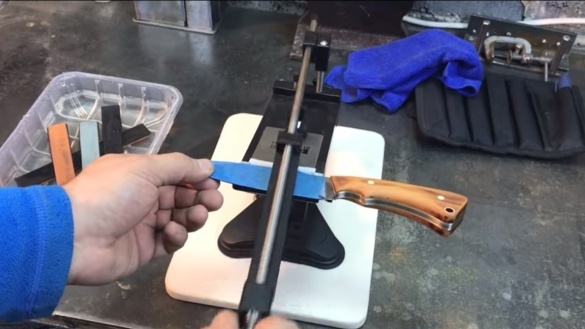

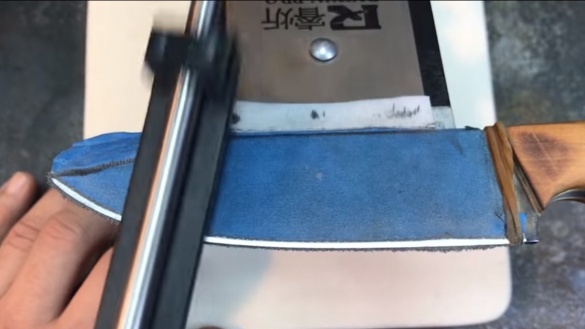

Schritt neun. Schärfen

Zum Schärfen hat der Autor eine spezielle Maschine, hier werden Schleifsteine unterschiedlicher Körnung verwendet. Nach dem Schärfen sollte das Messer das Papier leicht schneiden können.

Das ist alles, das Messer ist fertig. Viel Glück und kreative Inspiration, wenn Sie es wiederholen möchten!