Grüße an Kenner guter Messer. Ich präsentiere Ihrer Aufmerksamkeit ein hochwertiges und schönes Messer, das hergestellt werden kann mit seinen eigenen Händen. Ein solches Messer kann vollständig als Jagdmesser verwendet werden, mit dessen Hilfe Sie leicht Wild und nicht nur Haut häuten können. Die Klinge ist scharf, stark, rostbeständig und der Griff ist bequem, schön und hat keine Angst vor Feuchtigkeit.

Ein solches Messer besteht aus Stahl 1070 mit einer Dicke von 5 mm. Dieser Stahl gehört zum Werkzeug, er wird ins Ausland vertrieben. Metall ist gut, weil es billig, leicht zu bekommen und Messer ziemlich gut geschnitten sind. Es ist am besten, Stahl 1095 zu nehmen, er enthält mehr Kohlenstoff, das Messer hält das Schärfen länger. Trotzdem wurden diese insofern gut, als sie sich am Auge sehr leicht verhärten nach Hause Bedingungen wird Öl zum Härten verwendet. Wenn Sie möchten, können Sie eine ähnliche Stahlsorte mit Additiven wählen, die Rost verhindern, z. B. mit Chrom. Wir werden uns also genauer überlegen, wie man ein solches Messer herstellt!

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- Stahl 1070 (oder ähnlich);

- Ebonit;

- Platten aus Aluminium (oder anderem Metall für Einsätze);

- ein Stück Holz für einen Stift (der Autor verwendete einen Olivenbaum);

- Blech für die Vorderseite des Griffs;

- Epoxidkleber;

- Öl zur Holzimprägnierung.

Werkzeugliste:

- Bandschleifer;

- Bohrmaschine;

- Poliermaschine;

- Klemmen;

- Schleifpapier;

- Bandschneidemaschine;

- Schmiedeofen, Ofen, Härtungsöl;

- Zeichenzubehör, Papier (für eine Vorlage).

Der Prozess der Herstellung eines Messers:

Erster Schritt. Schneiden Sie das Hauptprofil

Erstellen Sie zunächst eine Vorlage für das zukünftige Messer. Der Autor hat es zuerst aus Papier gemacht und dann ein ähnliches aus Pappe. Wenn Sie Vorlagen auf einem Drucker drucken, können diese einfach auf das Werkstück geklebt werden. Und wenn es keinen Drucker gibt, ist es besser, eine Vorlage aus Pappe oder anderem Material für die wiederverwendbare Verwendung zu erstellen.

Wir kreisen die Schablone mit einem Marker ein und beginnen mit dem Schneiden. Eine Bandschneidemaschine ist für diese Zwecke am besten geeignet. Es bildet keine Funken, überhitzt Metall nicht und so weiter. In extremen Fällen können Sie diese Aufgabe mit Hilfe einer Mühle gut bewältigen, aber danach wird viel geschliffen.

Schritt zwei Schleifen und Abschrägen

Nach dem Schneiden muss das Messerprofil auf die endgültige Version gebracht werden. Wir bearbeiten es sorgfältig entlang der Kontur mit einem Bandschleifer. Wenn dies nicht der Fall ist, durchsuchen Sie Dateien, einen Bohrer und Sandpapier.

Als nächstes ist es Zeit, die Fasen am Messer zu formen. Hierbei ist eine Regel zu beachten: Die Klinge sollte vor dem Aushärten nicht geschärft werden, da bei hoher Temperatur Legierungselemente im Bereich eines dünnen Metall- und Stahlabschnitts ausbrennen und zu gewöhnlichem Rohmaterial werden. Lassen Sie die Klingenstärke mindestens 2 mm.

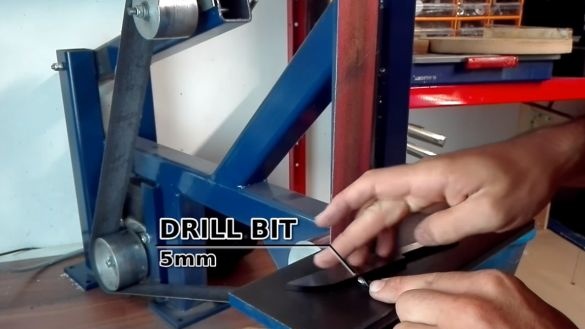

Um die Fasen qualitativ zu machen, bestimmen Sie im Voraus ihre Breite. In der Regel werden die erforderlichen Linien mit einem Messschieber gezogen. Wir zeichnen auch eine Mittellinie entlang der Klinge und teilen sie schließlich in zwei Hälften. Um alles gut sichtbar zu machen, übermalen Sie diesen Bereich mit einem Marker. Und dann nehmen wir einen Bohrer mit einem Durchmesser von 5 mm (wie die Dicke unseres Werkstücks) und zeichnen eine Linie. Wir fangen an zu schleifen, der Autor arbeitet von Hand an einem Bandschleifer und kühlt die Klinge regelmäßig in Wasser ab. Im Allgemeinen verwenden sie dafür spezielle Klemmen für Klingen, mit denen Sie die Arbeit schneller und besser erledigen können.

Schritt drei Abschrecken

Sie können mit dem Härten der Klinge beginnen. Dazu betrachten wir die Härtungsmodi für die ausgewählte Marke. Die Abschrecktemperatur von 1070 Stahl entspricht ca. 830 ° C, während das Werkstück rot leuchtet. Der Autor erwärmt die Klinge mit dem Auge in seinem Ofen und kühlt sie dann in Öl ab. Wenn das Härten erfolgreich ist, sollte das Metall nicht mit einer Feile genommen werden. Gehen Sie bei diesem Schritt vorsichtig mit der Klinge um. Das Metall wird spröde und die Klinge kann leicht zerbröckeln, wenn sie auf eine harte Oberfläche fällt.

Darauf folgt ein Urlaub, dieser Vorgang macht das Metall flexibel, es bricht nicht mehr, wenn es fallen gelassen wird, und so weiter. Schicken Sie dazu das Messer in den Ofen und wählen Sie die Temperatur auch in Abhängigkeit von der Stahlsorte, normalerweise im Bereich von 200 Grad Celsius. Sie müssen das Metall etwa ein bis zwei Stunden lang erwärmen. Dies hängt alles von der Dicke der Klinge und der Marke ab. Schalten Sie anschließend den Ofen aus und lassen Sie ihn bei geschlossenem Messer glatt abkühlen. Wenn der Urlaub erfolgreich ist, hat die Klinge eine Strohfarbe.

Schritt vier Griff leer

Zur Herstellung von Stiften. Der Autor hat es kombiniert und besteht aus mindestens vier Materialien. Vor dem Griff befindet sich ein Einsatz aus Stahlblech, Sie können auch Messing oder ähnliches verwenden. Schneiden Sie das gewünschte Stück ab und bohren Sie ein Loch für den Messerschaft. Dann wird dieses Loch mit einer Feile gebohrt.

Dann kommt ein Teil Ebonit, auch das gewünschte Stück abschneiden. Der letzte Teil des Griffs ist ein Baum, in unserem Fall oliv, der durch Aluminiumabstandshalter oder anderes Material mit Ebonit verklebt ist. Wir kleben das Werkstück mit Epoxidkleber, klemmen es in einen Schraubstock und lassen den Kleber vollständig trocknen. Normales Epoxidharz trocknet etwa einen Tag lang.

Wenn das Werkstück trocknet, schneiden wir den Überschuss ab und bohren ein Loch für den Schaft in die Bohrmaschine.

Schritt fünf Klingenrevision

Unsere Klinge ist gehärtet, jetzt müssen wir sie von Zunder reinigen. Wir schleifen auf einem Bandschleifer mit einem feinkörnigen Band. Danach gehen wir manuell mit einem feinen Schmirgelleinen durch und polieren dann die Klinge zu einem Glanz. Am Ende kann die Klinge geschärft werden, obwohl dies besser ist, wenn das Messer vollständig bereit ist. Kleben Sie die Klinge vor dem Anbringen des Griffs mit Klebeband, Klebeband usw., um keine Verletzungen zu verursachen, und verschmieren Sie die Klinge mit Klebstoff.

Schritt sechs Beende das Messer

Es ist Zeit, den Griff zu installieren. Dazu verdünnen wir den Epoxidkleber und beschichten ihn gründlich mit dem Messerschaft. Es ist wünschenswert, die verklebten Oberflächen gut zu reinigen. Der Autor verwendete schnell trocknendes Epoxidharz aus Spritzen. Wir lassen das Ganze trocknen.

Wenn der Kleber getrocknet ist, fahren Sie mit der Profilierung des Griffs fort. Dies erfolgt sowohl auf einem Bandschleifer als auch auf Feilen. Wenn das Hauptformular gebildet wird, führen wir die Feinverarbeitung mit feinem Sandpapier manuell durch.

Abschließend müssen wir den Holzteil des Griffs mit Öl einweichen. Dies muss so erfolgen, dass das Holz keine Feuchtigkeit aufnimmt.Ansonsten nimmt das Holz sofort Feuchtigkeit und damit den Schmutz auf. Nach der Imprägnierung sieht das Holz sehr schön aus. Infolgedessen schärfen wir das Messer durch spezielles Schleifen auf den Zustand der Klinge Vorrichtungen oder feines Schleifpapier.

Vergessen Sie bei einem solchen Messer nicht, eine schöne Scheide aus Leder herzustellen. Dies macht den Transport sicher und das Messer hält länger.

Das ist alles, das Messer ist fertig, ich hoffe dir hat das Projekt gefallen. Viel Glück und kreative Inspiration, wenn Sie es wiederholen möchten. Vergessen Sie nicht, Ihre zu teilen hausgemacht mit uns!