Hallo an alle Liebhaber hausgemacht. Es ist für niemanden ein Geheimnis, dass früher oder später das gesamte Schneidwerkzeug stumpf wird und geschärft werden muss. Nur für diese Zwecke ist die Schleifmaschine perfekt. Der Kauf einer fertigen Version ist zu einfach und auch zu teuer. In diesem Artikel werde ich Ihnen erklären, wie Sie Geld sparen und eine Schleifmaschine herstellen können mit seinen eigenen Händen. Mit dieser Maschine können Sie Werkzeuge für eine Drehmaschine, Bohrer, Gewindebohrer und andere Schneidwerkzeuge schärfen sowie Metallwerkstücke nivellieren und schleifen.

Teile für die Montage dieses hausgemachten Produkts können auf einem Flohmarkt für einen Cent gekauft werden. Dies spart Geld beim Kauf einer fertigen Version und sammelt Erfahrung bei der Montage einer hausgemachten Maschine.

Bevor Sie den Artikel lesen, empfehle ich Ihnen, sich ein Video anzusehen, das den gesamten Montageprozess der Schleifmaschine detailliert zeigt.

Um eine Schärfmaschine mit einem Motor aus einer Waschmaschine mit eigenen Händen herzustellen, benötigen Sie:

* Der Motor aus der Waschmaschine

* Bohrmaschine für Metall mit einem Durchmesser von 7 mm

* Winkelschleifer

* Halbautomatischer Kern

* Blech

* Kanalbreite 270 mm

* Metallecke mit einer Regalbreite von 63 mm

* Gestempelte Scheibe von VAZ

* Schweißgerät, Elektroden

* Schweißmaske, Gamaschen, Schutzbrille, Handschuhe

* Metallbürste

* Seitenschneider

* Ein Paar M12-Schrauben und vier M6-Schrauben

* Datei

* Sprühen von blauer Farbe

* Haarnadel M16

* Plattenbiegemaschine

* Metallrohr mit einem Durchmesser von 89 mm

* Stoßdämpferschaft

* Lötkolben

* Diamantbecher

* Messschieber

Erster Schritt.

Zunächst müssen Sie die Stromversorgung von der Waschmaschine an den Motor anschließen.

In solchen Motoren gibt es zwei Wicklungen, eine startet, die andere arbeitet. Mit einem Multimeter prüfen wir den Widerstand an den Motorklemmen, der Widerstand der Arbeitswicklung sollte ca. 10 Ohm betragen.

Die Anlasserwicklung an diesem Motor klingelt leider nicht, was bedeutet, dass es eine Unterbrechung gibt, aber ohne sie kann der Motor gestartet werden, aber nur mit einem „Drücker“, der hilft, den Motor von Hand zu starten. Da der Motor der Waschmaschine lange Zeit im Regen war, müssen seine Innenseiten und der Zustand der Lager überprüft werden.Wir zerlegen das Motorgehäuse, indem wir die vier Muttern von den Stehbolzen abschrauben und eine der Abdeckungen entfernen.

Die Lager weisen Rostspuren auf, was nicht überraschend ist.

Diese Art von Lagern ist weit verbreitet, daher kaufen wir einige davon im Laden und installieren sie an ihren Plätzen.

Die Abdeckungen selbst sind leicht mit einer Metallbürste gebürstet, damit der Motor so schön wie möglich aussieht.

Wir beißen die Schlussfolgerungen aus der Startwicklung mit Seitenschneidern und isolieren sie, da sie nicht nützlich sind.

Wir bringen die Abdeckung an ihrem Platz an und drehen die Bolzen zurück.

Schritt zwei

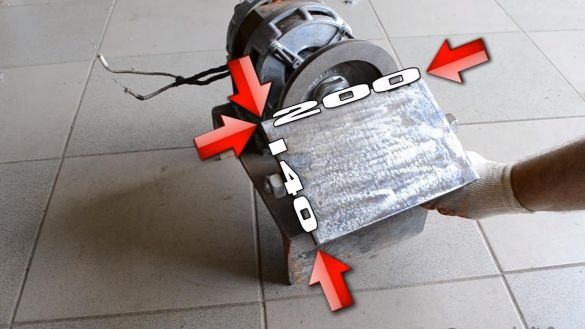

Jetzt müssen Sie eine Basis für die Installation eines Motors darauf erstellen. Messen Sie vom 270 mm breiten Kanal die Länge von 200 mm mit einem Maßband und zeichnen Sie eine gerade Linie.

Als nächstes sägten wir den Kanal gemäß der Markierung mit einem Winkelschleifer mit einer darin installierten Schneidscheibe ab.

Seien Sie vorsichtig, wenn Sie mit dem Winkelschleifer arbeiten, und verwenden Sie auch Schutzbrillen und Handschuhe.

Der Motor befindet sich also auf dem Kanal.

Zur Befestigung müssen Sie aus einer Metallecke mit einer Regalbreite von 63 mm zwei kleine Segmente von 130 mm machen. Wir haben sie auch mit Winkelschleifern abgesägt.

Nachdem wir den Abstand zwischen den Stehbolzen am Motor mit Hilfe eines Bremssattels gemessen haben, übertragen wir sie von einer Metallecke auf Segmente. Anstelle von Markierungen schlagen wir mit einem halbautomatischen Kern.

Als nächstes bohren wir Löcher mit einem 7-mm-Bohrer, der im elektrischen Bohrfutter installiert ist. Fügen Sie während des Bohrvorgangs etwas technisches Öl zur Schneide hinzu, damit das Werkzeug länger hält.

Das Ergebnis sind zwei solcher Rohlinge mit Löchern mit einem Durchmesser von 7 mm zur Montage von Bolzen.

Schritt drei

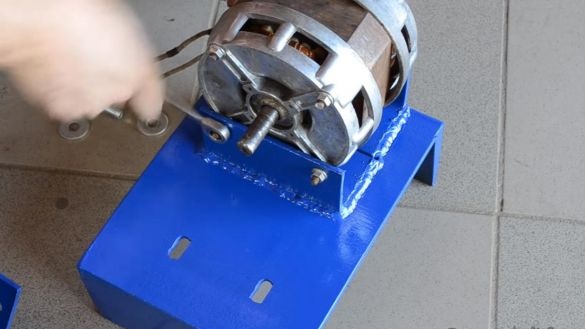

Wir probieren den Motor an den Ecken an, wickeln die Muttern auf und montieren ihn an der Basis.

Wir machen mit einem Schweißgerät mehrere Reißnägel an den Ecken, wonach wir die Befestigungselemente durch Entfernen des Motors vollständig schweißen. Achten Sie beim Arbeiten mit dem Schweißgerät darauf, eine Schweißmaske und Gamaschen zu tragen. Entfernen Sie nach dem Schweißen die Schlacke, indem Sie leicht auf den Hammer klopfen.

Wir installieren den Motor auf der Halterung und dann einen Diamantbecher auf der Welle zur Montage.

Aus derselben Ecke, aus der die Halterung hergestellt wurde, stützen wir den Tisch ab und schweißen ein Stück der Stoßdämpferstange daran, das über die Breite der Ecke gesägt ist.

Der Tisch selbst besteht aus dem verbleibenden Teil des Kanals, in dem wir mit einem Winkelschleifer Schnitte unter dem Diamantbecher machen.

Als nächstes sahen wir noch ein paar Teile von der Stoßdämpferstange ab und schweißten sie an den Tisch in der unteren Mitte. Die Haarnadel M16 dient als Tischklemme in der gewünschten Position, da Sie manchmal in einem bestimmten Winkel schleifen oder schleifen müssen.

Der Tisch wird mit zwei Schrauben an der Basis befestigt, die Breite des Tisches beträgt 200 mm und die Länge 140.

Um den Tisch an der Basis zu bewegen, bohren Sie zwei Löcher und bohren Sie sie mit einer Feile. In der Ecke machen wir wechselseitige Löcher mit dem gleichen Durchmesser für M12-Schrauben.

Schritt vier

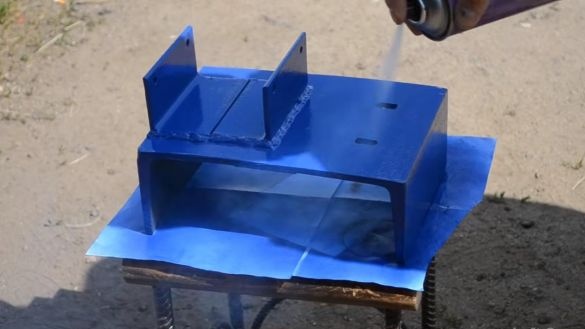

Wir lackieren alle Komponenten mit einer Sprühdose blau.

Danach setzen wir die Struktur zu einem Ganzen zusammen und überprüfen sie in der Arbeit.

Der Motor wird durch leichtes Drehen der Scheibe von Hand gestartet. Danach beginnt sie sich zu drehen. Mit dieser Maschine können Sie fast jedes Schneidwerkzeug schärfen, aber die Leistung für große Teile reicht nicht aus.

Aus diesem Grund wurde beschlossen, eine kleine Überarbeitung der Maschine vorzunehmen.

Ich schlage vor, ein Video über die Überarbeitung dieser Maschine anzusehen.

Schritt fünf

Es war üblich, die Verfeinerung der Maschine durch Ersetzen des Motors durch einen stärkeren zu starten. Sie wurde aus einer Zentrifuge entfernt. Außerdem erwiesen sich beide Wicklungen des Motors als funktionsfähig. Und das erste, was geändert werden musste, war der Abstand zwischen den Löchern in der Halterung auf dem Bett.

Wir zerlegen die gesamte Maschine in ihre Bestandteile.

Wir messen auch den Abstand zwischen den Bolzen am Motor und übertragen sie auf die Halterung. Danach machen wir einen Stempel und bohren Löcher mit einem Durchmesser von 7 mm.

Schritt sechs

Wir messen 800 mm von einem Metallrohr mit einem Durchmesser von 89 mm.

Wir legen ein Blatt Papier neben die Markierung und wickeln das Rohr, das vom Blatt geführt wird, mit einem Winkelschleifer vom Werkstück ab.

Damit sich die Maschine auf einem für die Arbeit geeigneten Niveau befindet, werden wir die Basis des Racks herstellen. Entfernen Sie mit einer Metallbürste Rostspuren von der geprägten Scheibe der VAZ.

Als nächstes installieren wir das Rohr genau in der Mitte der Scheibe und schweißen sie mit einem Schweißgerät im Kreis miteinander.

Wir versuchen unter Berücksichtigung des Schwerpunkts zu prüfen, wie die Basis der Maschine am besten auf dem Rohr steht, und schweißen dann die Teile zusammen.

Siebter Schritt.

Obwohl der Motor ein geschlossenes Gehäuse hat, aber mit einigen Löchern, machen wir ein Schutzgehäuse dafür, es wird dekorativer sein. Aus dem Metallgehäuse der Waschmaschine schneiden wir mit einem Winkelschleifer ein rechteckiges Blech mit den Abmessungen 500 * 130 mm aus.

Aus den Kanten des Blechs machen wir zwei Löcher für die M6-Schrauben zur Befestigung an der Basis. Auf einer Biegemaschine machen wir Kanten bei 90 Grad.

An der Basis der Maschine bohren wir Löcher für die Befestigung eines Gehäuses mit einem Durchmesser von 7 mm.

Schritt acht.

Wir streichen den Boden und stehen mit der gleichen blauen Farbe aus der Sprühdose.

Der Einfachheit halber wurden zwei Griffe an das Rohr geschweißt, wenn die Maschine an einen anderen Ort gebracht werden müsste.

Nachdem der Lack getrocknet ist, den Motor einbauen und die Stromkabel anlöten. In dieser Ausführungsform arbeitet der Motor mit Rückwärtsfahrt.

Am Ende befestigen wir das Schutzgehäuse mit vier M6-Schrauben an der Basis und decken den Tisch.

In diesem Stadium ist die Schärfmaschine vollständig fertig. Mit der Motorleistung können Sie jetzt große Teile bearbeiten und alle Geräte für Drehmaschinen, Bohrer, Gewindebohrer und andere Schneidwerkzeuge auch unter der Stärke einer selbstgebauten Maschine schleifen.

Vielen Dank für Ihre Aufmerksamkeit und Ihren kreativen Erfolg.