Ein Tischbrenner ist das Hauptwerkzeug für Glasbläser, egal ob es sich um die Herstellung von Glasinstrumenten oder die Herstellung lustiger Figuren und Dekore handelt. Der Brenner bildet eine Flamme, die zum Erweichen des Glases und für nachfolgende Vorgänge damit geeignet ist. In diesem Fall wird es notwendig, verschiedene Temperaturen und Formen des Brenners zu erhalten.

Durch Zufall bekam ich eine kleine Glasfackel auf dem Tisch, die eine ziemlich dünne, ungeregelte Flammennadel bildete. Selbst bei der Arbeit an Benzindämpfen (die Flammentemperatur ist höher als die einer Gas-Luft-Flamme) reichte die Brennerleistung nicht aus, um mit so großen Werkstücken zu arbeiten. Für eine gewisse Erhöhung des Wärmeflusses wurden zwei Brenner zusammengestellt - ein tragbares Gas wurde hinzugefügt, in die entgegengesetzte Richtung oder ähnlich.

Es stellte sich eine flauschige Flamme heraus, in deren Mitte sich eine Hochtemperaturnadel befand. Die Dinge machten mehr Spaß, es wurde möglich, ein 10-mm-Rohr aufzublasen. Der nächste logische Schritt war die Herstellung eines stärkeren Brenners, der Benzindampf verbrennt.

Es wird ein Prototyp des Brenners aus improvisierten Materialien sein - dies sind hauptsächlich Sanitärkomponenten. Teile wurden ohne Metalldrehmaschine bearbeitet. Der Brenner wird mit Benzindämpfen betrieben und basiert auf dem Glasbläser Yuri Nikolayevich Bondarenko [1], einem Glasbläserastronomen, der Gasentladungsvorrichtungen herstellt. Die Lösungen einiger Einheiten wurden aus dem Design übernommen, andernfalls wiederholt der Brenner das Design, das Juwelieren und Zahnärzten bekannt ist.

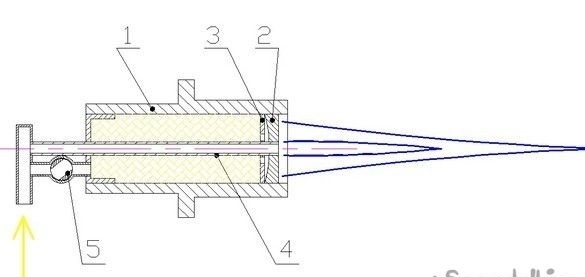

Seine Basis ist ein hohlzylindrischer Körper 1, durch den die Düse 4 koaxial verläuft. Mit dem Korkhahn 5 können Sie die Form des Brenners einstellen. Wenn Sie ihn öffnen, tritt ein Teil des brennbaren Gemisches zusätzlich zur Düse in den Körper ein und wird durch Gitter 2 in den Brenner geformt. Öffnung 3, In Verbindung mit der Form des Gitters 2 und dem resultierenden linsenförmigen Hohlraum konzentriert sich die Strömung des brennbaren Gemisches hauptsächlich entlang der Achse des Brenners. Diese Teile sind vom Brenner des Mentors entlehnt [1]. Auf dem Düsenrohr befinden sich mehrere Löcher, die dem Gitter etwas Gas zuführen (in der Skizze nicht gezeigt) und mit einem vollständig geschlossenen Wasserhahn 5 einen kleinen Stützbrenner bilden.Der Hauptbrenner kann nicht brechen - die „Nadel“ bei hohen Gasdurchflussraten. Diese Löcher werden beim Einrichten des Brenners ausgewählt.

Werkzeuge, Ausrüstung.

Ein Weichgaslot benötigt einen kleinen Gasbrenner. Satz Bankwerkzeuge. Elektrischer Anspitzer. Eine Holzdrehmaschine und eine Bohrmaschine wurden verwendet. Schraubstock.

Material.

Zusätzlich zu den Eisenstücken wurde ein Kupferrohr mit 6 mm Durchmesser benötigt. Zinn-Kupfer-Lot Nr. 3, Flussmittel dazu. Korkhahn aus einem Samowar.

Der Rohling für den Brennerkörper war eine Fabrikbronzearmatur aus einem Sanitärgeschäft mit einem Innendurchmesser von 30 mm. Dort wurden auch verschiedene Teile gekauft, von denen einige später auch als Rohlinge für Brennerelemente verwendet wurden.

Eine der Armaturen wird unverändert als Gehäuse verwendet. Die Armatur wurde nicht nach außen gedreht - die große Wandstärke und die Gezeiten versorgen den Körper mit zusätzlicher Wärmeableitung.

Die Größe der Installationsstopfen wurde so gewählt, dass bei einer minimalen Drehung des Gewindes das resultierende Teil in den Innenkanal der Armatur passt. Ich schleife Holz auf einer Drehmaschine, dafür drehte ich einen einfachen Druckknopf, auf den ich ein Werkstück pflanzte.

Die Landedichte erlaubte mehr, keine Möglichkeit, das Teil zu reparieren. Stark eintretende Ecken eines schlüsselfertigen Sechsecks werden zuvor auf einer Mühle geschliffen. Umsätze - ca. 1000 U / min, erstes Grobdrehen mit einem kleinen „Schleifer“ - das Teil dreht sich, der Schleifer arbeitet. Nach Beendigung der Feile wird die mittlere Haut auf einen Holzblock gesteckt. Die Endbefestigung des Werkstücks ermöglichte es, es bequem und häufig am „Arbeitsplatz“ anzuprobieren - das resultierende Teil tritt mit geringem Aufwand fest in das Gehäuse ein.

Wir gehen zum komplexen und entscheidenden Detail über - dem Raster. Zunächst einige theoretische Überlegungen.

Das Netz verteilt nicht nur das brennbare Gasgemisch, sondern ist auch für die Sicherheit verantwortlich - es lässt die Flamme nicht in das Innere eindringen und vermeidet einen „Rückschlag“. Dies gilt auch, wenn unser Kraftstoffgemisch in hergestellt wird Ballon "Glühbirne" und nicht wie üblich - anstelle des Brenners. Bei dieser Art von Brenner für vollwertige Arbeiten mit Glas, einschließlich feuerfestem Glas wie Pyrex, muss dem Elektrolyseur explosives Gas zugesetzt werden.

Die Flamme, die durch das Gitter nach innen geht, kühlt sich so stark ab, dass sie erlischt. Es gibt ein Konzept - das ultimative Loch. Dies ist der maximale Durchmesser der „tiefen“ Löcher, die eine Flammensperrfunktion ausführen können, und er ist für verschiedene Gase unterschiedlich. Zum Beispiel für Benzindämpfe in der Luft, deren Flammenausbreitungsgeschwindigkeit gering ist, beträgt das Grenzloch ~ 0,9 ... 1 mm, aber sobald Sauerstoff oder explosives Gas in das System eindringt, was die Flammenausbreitungsgeschwindigkeit signifikant erhöht, müssen die Löcher in dem schützenden "Netz" wesentlich gemacht werden weniger. Der maximale Durchmesser der Löcher, zum Beispiel für sauberes explosives Gas, beträgt ~ 0,3 mm, was einige Schwierigkeiten bei der Herstellung und beim Betrieb darstellt.

Als eine Art Kompromiss schlägt Juri Nikolajewitsch vor, Löcher im 0,8-mm-Raster zu verwenden, während die notwendige Sicherheitsmaßnahme in der Werkstatt eine ziemlich robuste Konstruktion der „Glühlampe“ und der „Spülung“ des Elektrolyseurs sein wird [1], damit sie eine mögliche Explosion ohne Beschädigung überstehen können. Der Benzinvergaser besteht aus einer Propanflasche, die den Elektrolyseur von Kohlendioxid-Feuerlöschern wäscht. Während des normalen Betriebs des Geräts treten keine Durchbrüche auf. Bei Verstößen gegen normale Betriebsbedingungen tritt ein Klatschen auf, das nicht zu einem Unfall führt.

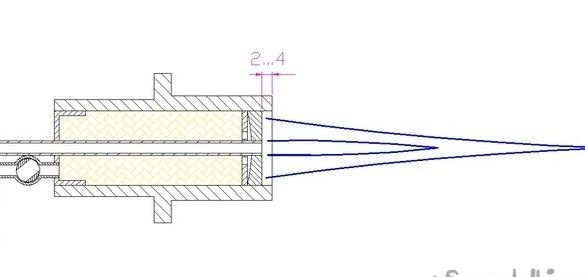

Die "Länge" der Maschenlöcher gibt ihre Dicke an. Aufgrund der linsenförmigen Form sollte die Dicke des Netzes im dünnen Teil 3 ... 4 mm und an den Kanten 6 ... 7 mm betragen. Es gab keine fertige Platte mit einer solchen Dicke, ich musste nach einem Spender suchen. Es stellte sich heraus, dass es sich um einen ziemlich massiven, veralteten Wasserhahn für das Badezimmer handelte. Daraus wurde ein relativ gleichmäßiges Stück der Wand geschnitten, aus dem ein Rohling für das Gitter geschnitten werden konnte.

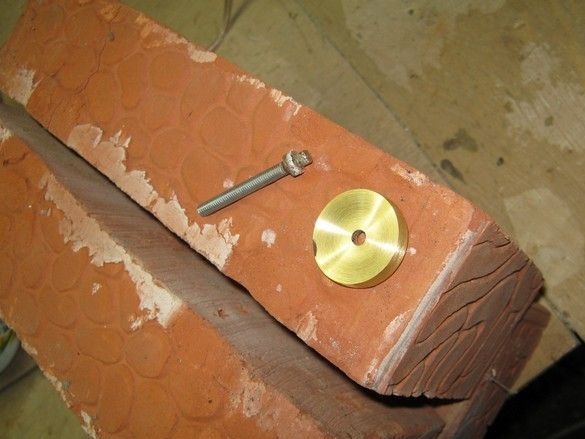

Das Werkstück wurde nach dem groben Drehen auf die M5-Schraube montiert (gelötet), für die das Werkstück zum Einstellen der Größe und Form in einem Dreibackenfutter gesichert werden konnte.

Die Bohrmaschine wurde zur Erleichterung der Bedienung auf die Seite gelegt. Die konkave Oberfläche des Werkstücks wurde grob geschnitzt - mit einem kleinen „Schleifer“, einem „Rest“ der Scheibe (weniger Radius), der dann mit einem Schleifsand gebracht wurde. Die Schraube ist verlötet, so dass der hervorstehende Kopf zusammen mit dem Werkstück geschliffen wurde. Danach wurde der Außendurchmesser des Werkstücks auf den gewünschten Wert gebracht. Nach dem Drehen schmolz ich den Schaft vom Werkstück - den Rest der M5-Schraube. Das verbleibende Loch wurde auf die gewünschten 6 mm gebohrt.

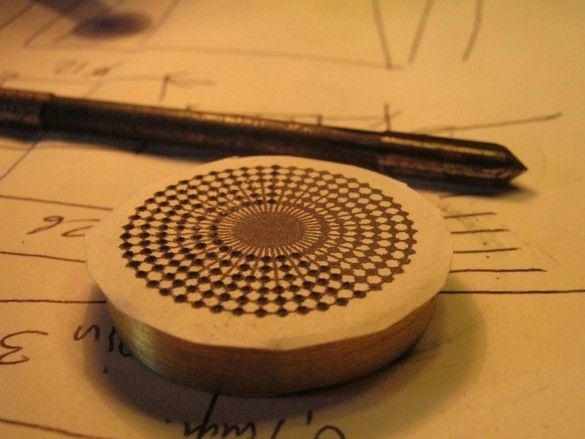

Die nächste verantwortungsvolle und eher trostlose Phase besteht darin, die Zentren zukünftiger Löcher zu kippen und zu bohren. Mit der richtigen Anzahl von Löchern und ihrem Durchmesser ist die Aufgabe nicht einfach. Das Amateurfunkerlebnis hat sehr geholfen - das Stanzen und Bohren einer großen Anzahl von Löchern in die Werkstücke von Leiterplatten vor der Erfindung bleifreier (SMD) Komponenten war gängige Praxis.

Der Durchmesser der Löcher wurde bereits besprochen, es sollte über ihre Anzahl gesprochen werden - ihre Gesamtfläche sollte mindestens 20% der Gitterfläche betragen.

Es ist praktisch, Löcher in AutoCAD zu zeichnen. Mit diesem Programm können Sie unter anderem eine Skizze genau im Maßstab 1: 1 drucken. Nach dem Drucken wurde die resultierende Schablone mit einem Klebestift auf eine flache Oberfläche des Gitters geklebt, wobei der Schwerpunkt auf dem zentralen Loch lag. Dies ist zweckmäßig im Licht.

Zum Schrauben habe ich einen speziellen Miniaturkern verwendet. Sie sollten auf ein gutes helles Licht achten, ein spezielles Visier mit Lupen ist für diese Arbeit praktisch. Die Arbeit ist nicht schnell und es ist wichtig, einen bequemen Platz zu organisieren - eine freie Oberfläche, der "Bediener" in sitzender Position. Ich empfehle, solche Operationen in mehr als einem Ansatz durchzuführen. Nach dem Stanzen schält sich die Schablone ab, die Rückstände werden mit warmem Wasser abgewaschen.

Für Bohrungen dieser Art - dickes Metall, dünne Bohrer, die notwendige Genauigkeit, eine Vielzahl von Handgeräten sind völlig unanwendbar. Sie sollten etwas stationärer verwenden. In diesem Fall wurde ein Miniaturfutter verwendet, um meinen 0,8-mm-Bohrer festzuklemmen, und der Spannfutterschaft wurde in einem großen Dreibackenfutter auf einem Bankbohrer festgeklemmt. Diese Kombination ermöglichte es uns, sicher mit einem dünnen Bohrer zu bohren, ich brach nur einen und sogar dann ganz am Ende.

Es stellte sich heraus, dass es sich um preiswerte Bohrer handelte, die in einem Radiogeschäft gekauft wurden, und sie waren von schlechter Qualität, eine Art Vereinfachung von der Idee eines Bohrers. Die Rillen für die Spanentladung waren sehr flach. Es besteht der Verdacht, dass sie speziell zum Bohren von Folienfaserglas hergestellt wurden, und es ist besser, normale "Maschinenbau" -Bohrer zu verwenden.

Yuri Nikolayevich sagt, dass es Fälle von Bohrern gibt, die sich während des Tiefbohrens verklemmen. Deshalb sollten Sie sie mit einem Rand kaufen und dann keine Keile wählen. Es wird davon ausgegangen, dass dies auf ihre Verjüngung zurückzuführen ist. Das Bohren ist etwas einfacher, wenn der Bohrer mit Öl oder Alkohol geschmiert wird, aber Alkohol muss ständig hinzugefügt werden.

Das korrekte Schärfen eines solchen Miniaturbohrers ist keine leichte Aufgabe, und mangels Geschick ist es besser, neue Bohrer zu verwenden, da sonst beim Bohren ein erheblicher "Zug" unvermeidlich ist. Bei sorgfältigem Bohren in der Maschine können jedoch alle erforderlichen Löcher mit einem Bohrer aus einem Schärfen gebohrt werden.

Nach dem Bohren sollten alle resultierenden kleinen Grate geschliffen werden. Dies geschieht am bequemsten an einem rotierenden Teil. Um das Gitter in eine Holzdrehmaschine einzubauen, wurde die einfachste Ausrüstung bearbeitet. Das Netz passt genau in die Aussparung.

Bei der Herstellung des Prototypbrenners sollte er nur mit Benzindämpfen arbeiten, daher wurden einige der Löcher größer gemacht - 1 mm.

Das Gitter ist 2 ... 4 mm in den Körper eingelassen. Yuri Nikolaevich empfiehlt, diese Größe sorgfältig auszuwählen. Wenn es einen Überschuss gibt, erwärmt sich der Brennerkörper sehr stark. Wenn er nicht ausreicht, ist die Fackel in einigen Modi anfällig für Ausfälle.

In meinem "Niedertemperatur" -Fall - wenn ich nur Benzindämpfe ohne explosives Gas und mit einem sehr massiven Fall speise, stelle ich die maximale Tiefe ohne Einstellung ein. Danach wäre es schön, das Netz zu löten. Dies sollte mit "hartem" Lot erfolgen. Kupfer-Phosphor ist geeignet, aber in diesem Fall ist Silberlot wie PSR-45 besser, es brennt weniger aus. Ich konnte das Netz nicht vollständig in mein massives Gehäuse einlöten, ich konnte es nicht mit Lot löten - es gab nicht genug Temperatur, selbst wenn ich es mit einem Reflektor, einer großen Lötlampe, erwärmte. Das Gitter trat jedoch mit einer guten Passform in den Körper ein, so dass ich es so ließ, wie es ist.

Düse - eine vollständige Vereinfachung. Aus Kupferrohr mit einem Innendurchmesser von 4mm. Nur als Testoption verwenden. Ich zitiere aus [1]: „Die Düse sollte einen engen laminaren Fluss des brennbaren Gemisches und einen scharfen Brenner zumindest bei schwacher Flamme ergeben. Die Laminarität kann mit einem Lochdurchmesser von bis zu 2,5 mm, einer Länge von mehr als 35 mm, einer polierten Innenfläche und einer ruhigen Strömung am Einlass gewährleistet werden. Die laminare Flamme macht weniger Geräusche und ermöglicht es Ihnen, die Heizzone zu reduzieren. Sie sollten daher versuchen, einen laminaren Brenner zu erhalten. (Professionelle Glasbläser haben möglicherweise unterschiedliche Meinungen zu diesem Thema). Die Düsenöffnung ist am besten konisch - dies bietet weniger Strömungswiderstand. Das Endteil mit einer Länge von etwa zehn Millimetern sollte zylindrisch sein. "

Vor dem Biegen wurde das Düsenrohr geglüht und mit trockenem Sand gefüllt. Der innere Hohlraum des Brenners wurde ohne besonderen Fanatismus locker mit einem kupfernen „Durcheinander“ gefüllt - dies ist ein zusätzlicher Schutz gegen den „Durchbruch“ der Flamme und die Beruhigung des Gasflusses. Die Polsterung hält auch die von innen auf das Gitter gepresste Membran.

Das gesamte Löten "hinten" erfolgt durch Zinn-Kupfer-Lot mit einem Schmelzpunkt von etwa 200 ° C. Der Brennerkörper erwärmt sich erheblich, das Heckteil ist nicht höher als 60 ° C - Sie können es leicht von Hand greifen und auch nach längerem Gebrauch fällt das Gerät nicht zusammen.

Die Membran selbst besteht aus einer flachen 3 mm Messingplatte. Für einen stärkeren Effekt sollte die „Linse“ bikonvex gemacht werden, für die auch die Blende konkav sein sollte. Dazu kann es mit gebogen werden Punzel und Ankioder von einem dickeren Werkstück ähnlich einem Gitter schleifen.

Nach Versuchszündungen schien die Fackel kurz zu sein. Als wahrscheinlicher Grund wurden dünne Abschnitte von Rohren gesehen, die das Gehäuse mit Gas versorgten. Der Brenner wurde modernisiert - Korkhahnkanäle werden auf einen Durchmesser von 7 mm gebohrt, das gemeinsame Versorgungsrohr wurde ersetzt.

Es wurde ein bisschen besser. Gleichzeitig habe ich eine Stützfackel aufgestellt. Juri Nikolajewitsch rät, eine dreieckige Feilenfeile, eine Art Sternchen mit fünf bis sieben Strahlen, in das Loch im Netz zu legen, durch das die zentrale Düse verläuft, damit ein verstärkter Gemischfluss um die Düse erfolgt. Dies erhöht die Stabilität der "Nadel" und verringert das Abwürgen im turbulenten Modus.

Die Menge an brennbarem Gemisch für die Stützflamme wird durch die Löcher in der Düse im Gehäuse eingestellt. Ihre Anzahl und Größe sind anpassbar.

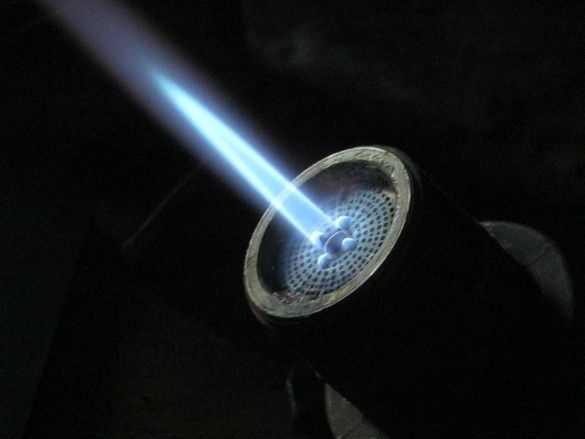

Ein paar Fotos der Fackel, die bisher mit verschiedenen Positionen des Wasserhahns am Brenner aufgenommen wurden - sozusagen „Nadel“, „weiche“ Flamme und etwas dazwischen.

Ein „Bein“ für den Versuchsbrenner wurde nicht hergestellt, während des Betriebs wurde das Gehäuse in einen kleinen Schraubstock geklemmt.

Die resultierende Fackel ist viel größer als der erste kleine Brenner, selbst wenn eine Gasschwester hinzugefügt wird. Glas erwärmt sich viel schneller und ein größerer Bereich "fließt", es war möglich, einen 18-mm-Schlauch aus schmelzbarem "Neon" -Glas aufzublasen. Es stellt sich heraus, dass Operationen, die früher nicht erfolgreich waren, die Kanten drehen und eine dicke Glasschicht mit einer Wolframnadel durchstechen.Gleichzeitig ist die Notwendigkeit zu spüren, die Temperatur des Brenners weiter zu erhöhen. Es gibt nicht viele Möglichkeiten - die Zugabe von Sauerstoff oder explosivem Gas.

Arbeite an den Fehlern. Möglichkeiten zur weiteren Verbesserung.

Trotzdem sollte diese Art von Arbeit mit einer Metalldrehmaschine durchgeführt werden. Teile und die gesamte Struktur sind genauer und genauer, wodurch sie weniger schmerzhaft sind. Der Durchmesser des Gehäuses und der Düse ist offensichtlich zu groß. Es scheint, dass dies keinen längeren Brenner mit weicher Flamme zulässt - die Gasgeschwindigkeit beim Fallen in ein breites Gehäuse (Düse) sinkt erheblich. Es lohnt sich, sich der Größe des Brenners in [1] anzunähern. Es wäre schön, eine Düse, einen Körper, ein Gitter und eine Membran aus einem Messingrohling und nicht aus irgendetwas zu machen - das Design kann viel bequemer zusammengebaut und konfiguriert werden. Es wäre schön, eine Düse gemäß der Charta herzustellen - ein gemeißeltes, konisch poliertes Loch (siehe oben oder [1]). Über Sauerstoff oder "Klapperschlange", schon gesagt.

Literatur

1. Bondarenko Yu.N. Labortechnik. Herstellung von Gasentladungslichtquellen

für Laborzwecke und vieles mehr.