Hallo, liebe Besucher der Seite "". Ich habe meine nächsten Hausaufgaben erledigt und möchte Ihnen heute davon erzählen.

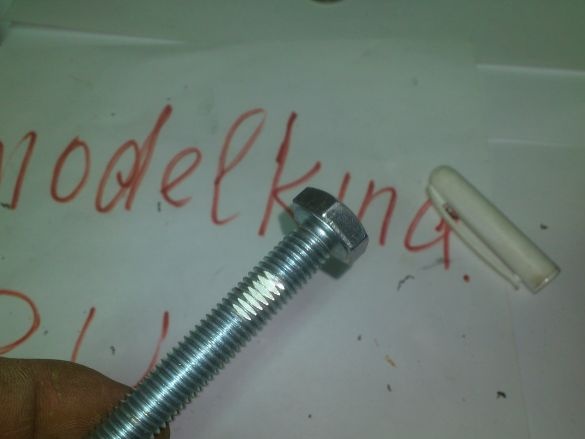

In letzter Zeit sind die sogenannten Gewinde-Nieten weit verbreitet:

Es ist sehr praktisch, sie zu verwenden, wenn ein Schraubenloch in einem dünnen Blech erhalten werden muss, dessen Dicke kein Gewinde zulässt.

Wie wir sehen können, ist eine Niete eine Hülse aus Metall, die auf einer Seite einen Flansch und auf der anderen Seite in einem bestimmten Abstand ein Innengewinde aufweist. Wenn Sie es in das vorbereitete Loch einführen, bis es mit dem Flansch stoppt, und während Sie es gedrückt halten, ziehen Sie die in das Gewinde eingeschraubte Schraube. Je dünner es an seinem Anfang ist, desto flacher werden die Seitenwände nach außen abgeflacht und fixieren Sie zuverlässig die gesamte Hülse im Loch. Unten auf dem Foto wird der linke Niet einfach eingesetzt und der rechte ist bereits installiert.

Für ihre Installation gibt es spezielle Nieten, die in ihrer Konstruktion Nieten für die Installation herkömmlicher Abgasnieten ähneln. Oft werden diese beiden Werkzeuge in einem Gerät kombiniert. Aber der Preis für ein solches Werkzeug ist ziemlich hoch! Darüber hinaus haben solche Geräte, wie ich gehört habe, aufgrund der hohen Belastungen bei der Arbeit mit ihnen die gleichen Nachteile, die bei herkömmlichen Nietern üblich sind - eine relativ geringe Ressource und Zuverlässigkeit !!

Und so habe ich beschlossen, ein solches Werkzeug zu machen mit seinen eigenen Händen. Wie üblich begann er mit dem Studium des Themas. Beim Stöbern im Internet fand ich, wonach ich suchte.

Das erste, was ins Auge fiel, war ein selbstgemachter Nietkopf für einen Schraubenzieher:

Aber nachdem ich ihr Gerät analysiert hatte, war ich wieder einmal davon überzeugt, dass die Werbespots mit hochkarätigen Titeln "Unreal cool hausgemacht!" schau trotzdem, es lohnt sich nicht !!! ))) Wie immer kann eine solche Düse nur "Couchspezialisten" ansprechen, die keine Erfahrung mit Metall haben! ))))

Das heißt, diese Düse erfüllt natürlich ihre Funktion !! ... Nur hauptsächlich im Studio und nicht in der Werkstatt! ))) Weil sie viele Mängel hat:

1. Warum ein Schraubenzieher ??? Immerhin müssen Sie nur wenige Umdrehungen des Zugbolzens machen! Ist es nicht einfacher, dies mit der üblichen "Ratsche" zu tun, während Sie genug Kraft spüren, als es erforderlich ist, einen geladenen Schraubendreher zu haben und sogar ein paar Nieten zu verderben, um die notwendige Drehkraft aufzunehmen? !!!! (Daher die Schlussfolgerung: Ein Schraubendreher wird für "Coolness" hausgemacht benötigt!)))))

2.Eine solche Vorrichtung kann nur mit einer Nietgröße funktionieren !! Das heißt, es stellt sich heraus, dass es notwendig ist, viele davon zu machen - jedes für seinen eigenen Thread !!!

3. Im wirklichen Leben (nicht im Studio) muss der Niet häufiger nicht „auf freiem Feld“, sondern nahe an der Seitenwand, der Biegung des Sockels, einem anderen Niet oder einem anderen hervorstehenden Strukturelement angebracht werden. Eine "blöde Schnauzendüse" erlaubt das nicht !!! Ein solches Instrument sollte eine lange, dünne "Nase" haben, mit der man irgendwo "klettern" kann ...

Fairerweise möchte ich sagen, dass ich das Grundkonzept des Geräts trotzdem aus diesem Video übernommen habe. Ich habe mich nur entschlossen, die oben genannten Nachteile zu beseitigen.

Mit Blick auf die Zukunft werde ich sagen, dass es mir gelungen ist. Das Gerät ist bereits fertig und getestet!

Und hier sind die Materialien, die ich dafür brauchte:

1. Schneiden eines Profilrohrs, Abschnitt 20 x 20 mm.

2. Rohr abschneiden, Abschnitt 25 bis 40 mm.

3. Schrauben M8, M6, M5, M4, Länge 50 mm, hohe Festigkeit.

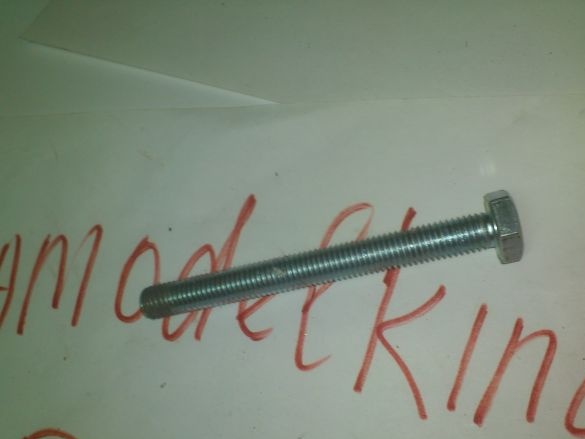

4. M10 Schraube, 100 mm lang.

5. Axiallager.

6. Die Unterlegscheibe M10 wurde erhöht.

7. Kunststoffstopfen für Profilrohre.

8. M10-Muttern werden angeschlossen.

10. Korken aus einer Plastikflasche.

Um einen Fall zu machen:

1. Verzinkter Stahl (Schrott des Dachblechs).

2. Schneiden von Extrusionsschaum.

3. Möbelbefestigungen.

4. Die "königliche" Schleife.

5. Schneiden von Stahldraht mit einem Durchmesser von 4 mm.

Meine Idee war es, einen quadratischen „Kolben“ mit einem Innengewinde mit großem Durchmesser an der Innenseite des Profilrohrs anzubringen, der andererseits einen dünnen Schaft mit einem Außengewinde hätte. Wenn Sie also einen Bolzen hineinschrauben und mit einem Hut am Rand des "Zylinders" ruhen, wird dieser "Kolben beim Schrauben des Bolzens nach innen gezogen. Wenn der auf die Stange geschraubte Niet am Hut anliegt, ist dies genau der richtige Weg es wird „anschwellen“, da der Schaft es genau am Faden zieht. Es müssen nur mehrere solcher Elemente für verschiedene Nietgrößen hergestellt werden.

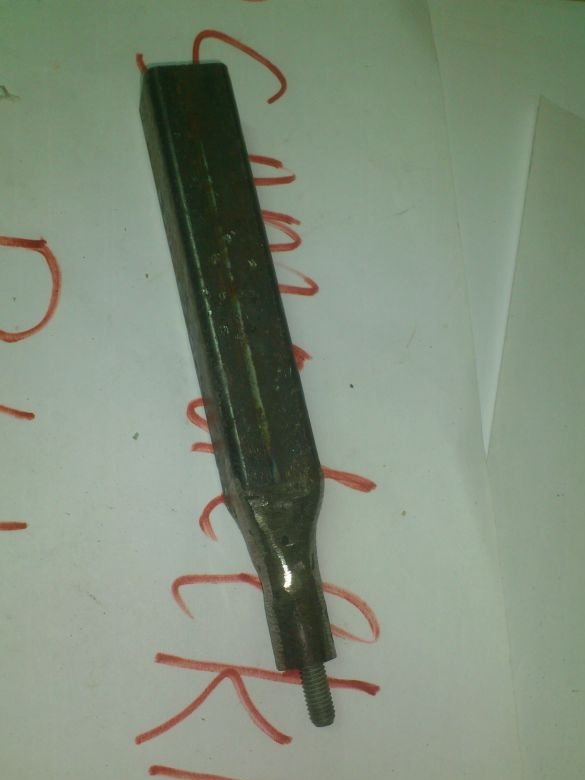

Ich habe damit begonnen, diese sehr funktionierenden Elemente herzustellen ... (In Analogie zu den austauschbaren Arbeitselementen anderer Werkzeuge werde ich sie Bits nennen))))

Anfangs wollte ich Nietbohrer mit Gewinde M4, M5, M6 und M8 herstellen. Es sind diese Größen, die ich verwenden werde ...

Im Baumarkt kaufte ich eine 50 mm lange M6-Schraube mit erhöhter Festigkeit (10,9).

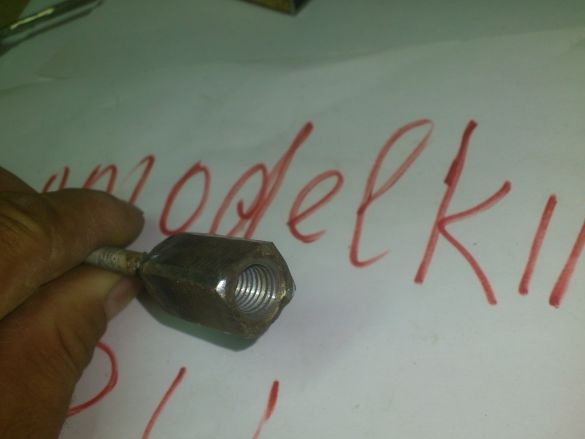

Ich beschloss, die Basis des Meißels aus der M10-Überwurfmutter zu machen.

Die Schraube wurde an die Mutter geschweißt. Danach wurde die Mutter von einer Mühle mit einem Reinigungskreis gedreht, um einen quadratischen Querschnitt zu erhalten:

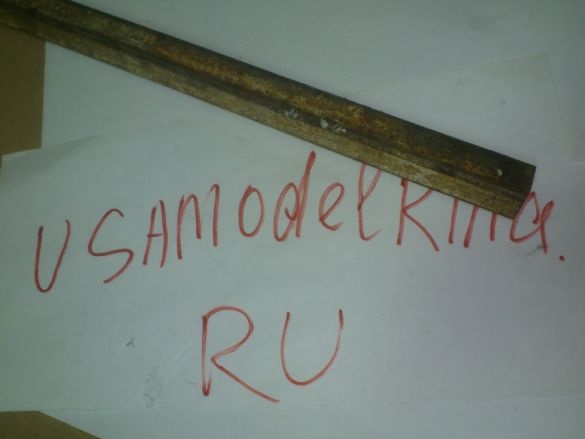

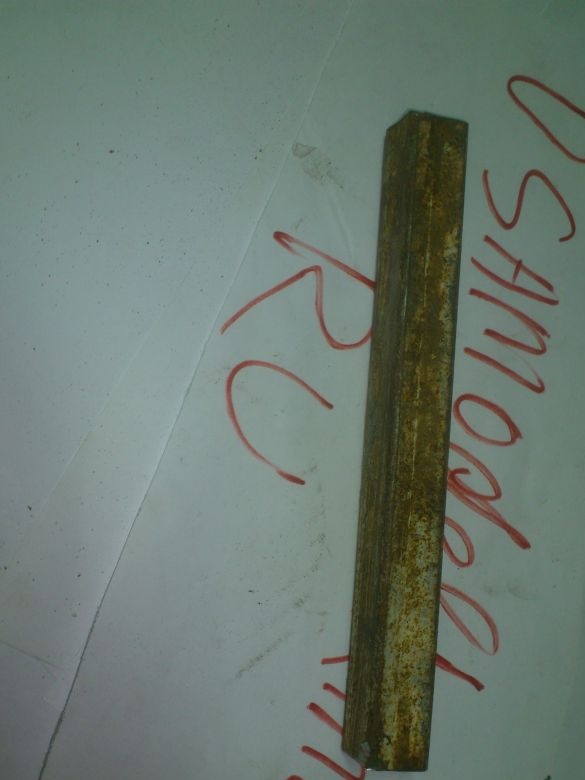

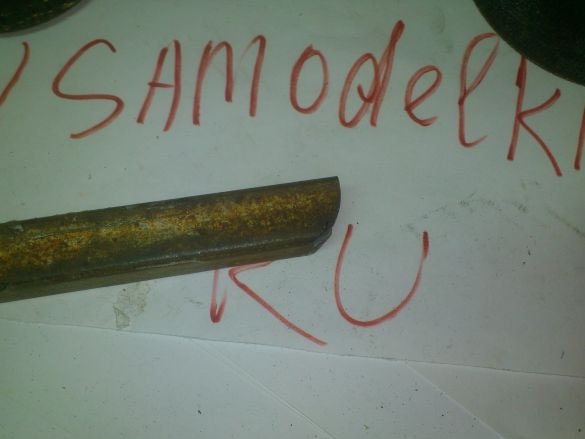

Die Außenabmessungen wurden so angepasst, dass sie 20 x 20 mm frei in das Profilrohr gleiten - daraus habe ich beschlossen, den Körper des zukünftigen Nieters herzustellen. Ein Stück eines solchen Abschnitts wurde in meinem "Altmetall" gefunden ... Es wurde "benutzt" und gebogen, aber daraus konnte ich die gewünschte Länge schneiden:

Darin befand sich wie bei allen geschweißten Rohren eine Naht, die jedoch leicht mit einer Feile gereinigt werden konnte:

Wie gesagt, der zukünftige Nieter muss eine ausreichend dünne und lange „Nase“ haben, um Nieten an schwer zugänglichen Stellen platzieren zu können.

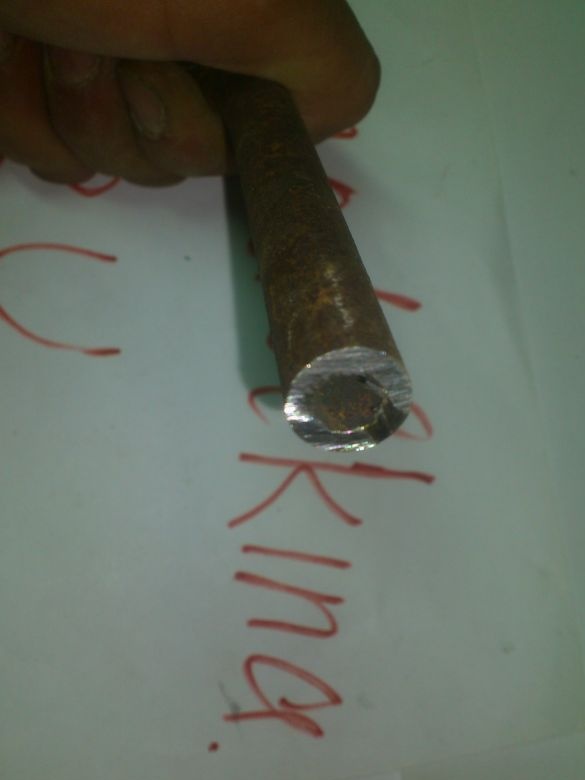

Nachdem ich in "Schrott" gestöbert hatte, fand ich einen Schrott eines dünnen Metallrohrs. Anscheinend handelte es sich um eine alte Gasversorgung, da das Rohr mit einem Hahn versehen war und sich herausstellte, dass das Rohr selbst dickwandig war:

Für eine Nase, die schweren Lasten standhalten muss - das war's! )))

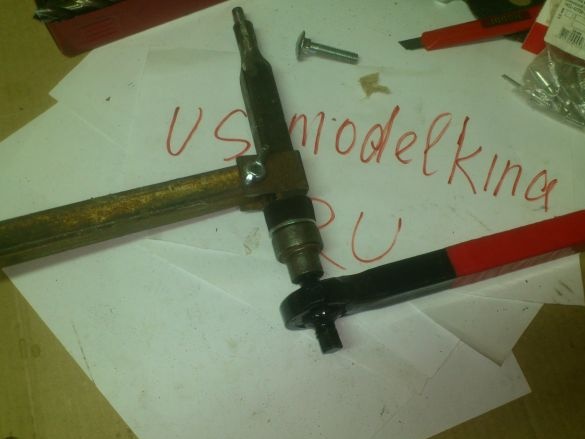

Um beide Elemente anzudocken, habe ich Folgendes getan:

Dann habe ich die ganze Struktur geschweißt:

Und aufgeräumt:

Nachdem ich einen Schläger anprobiert hatte, stellte ich die Länge der Nase so ein, dass ein Niet an das Ende des Stiels geschraubt werden konnte, der aus ihm herausragt:

Danach begann ich mit der Herstellung der Arbeitsschraube. In seiner Rolle habe ich mich für einen 100 mm langen M10-Bolzen entschieden:

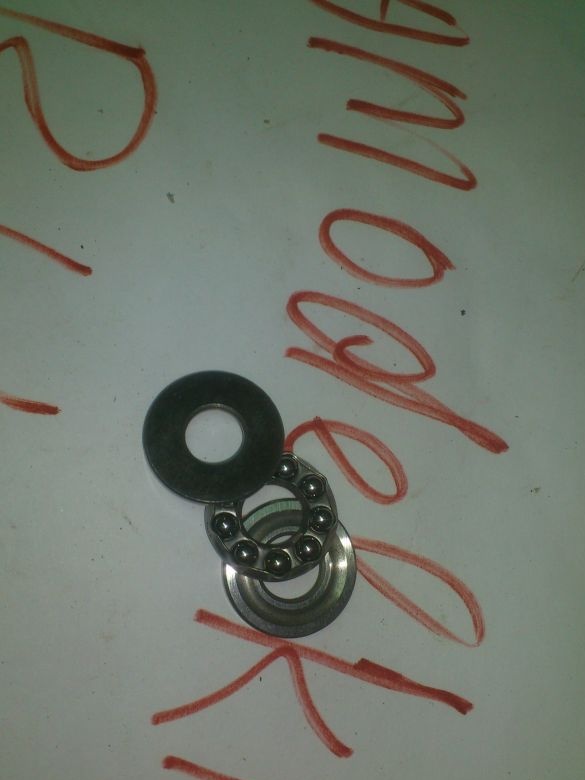

Um die Reibung der Kappe des Bolzens am Rand des Gehäuses beim Anziehen zu verringern, habe ich ein Axiallager gekauft. Welche Nummer - ich erinnere mich nicht)))). Ich ging gerade in ein Geschäft, in dem Lager verkauft wurden, und fragte nach einem Lager mit einem Innendurchmesser von 10 mm:

Durch Zufall, als ich mit ihm im Auto spielte, bemerkte ich, dass er aus einer Plastikflasche gut in den Korken passt:

Und ich habe beschlossen, den Korken als Außenmantel zu verwenden.))). Dazu ein Bohrer mit einem Durchmesser von 10 mm. Ich habe ein Loch in den Korken gebohrt:

Und versuchte es an einem Bolzen. Ich habe eine vergrößerte M10-Unterlegscheibe unter den Hut gelegt, dann einen Korken, dann ein Lager:

Das Lager muss so fixiert werden, dass es nicht jedes Mal abfliegt, wenn ich den Bolzen abschraube. Dazu zerlegte ich die Struktur, markierte den erforderlichen Abstand und schärfte den Faden an der richtigen Stelle, damit ich ein Loch für den Splint bohren konnte:

Ich habe die Splinte nicht gefunden (obwohl ich mich genau daran erinnere, dass ich sie habe!)))). Daher habe ich als vorübergehende Option einen geeigneten Nagel anstelle des Splints verwendet!

(Obwohl ... 98% sicher sind, dass das Sprichwort über "permanent und temporär" dennoch wahr ist und der Nagel dort bleiben wird!))))

Das Gehäuse, der Propeller und ein Bit sind also fertig! Ich werde die Schraube mit Hilfe einer "Ratsche" drehen. Und genauer gesagt mit Hilfe meiner hausgemachter Ratschenschlüssel, was ich speziell zur Ergänzung des zukünftigen Nieters gemacht habe.))))

Jetzt müssen Sie einen Griff machen, damit Sie den Nieter halten können, während Sie den Propeller festziehen. Es muss abnehmbar sein! Immerhin bleibt der Niet nach dem Einbau auf den Schläger geschraubt !!! Dementsprechend kann der Nieter nur durch Drehen in die entgegengesetzte Richtung entfernt und dadurch vom Niet geschraubt werden! Und der Griff, der unter realen Bedingungen zur Seite ragt, hakt höchstwahrscheinlich nur an etwas und lässt es nicht zu, dass er sich abwendet !!! (Wie gesagt, sehr selten müssen Nieten "auf freiem Feld" eingesetzt werden)))))

Ich beschloss, den Griff selbst aus demselben Profilrohr (Abschnitt 20 x 20 mm) herzustellen, aus dem sowohl der Nietkörper als auch der Griff der Winde bestehen.

Die Montage am Gehäuse sollte nicht starr in senkrechter Position erfolgen! Schließlich ist es durchaus möglich, dass Sie beispielsweise am Boden einer Kiste mit hohen Wänden arbeiten müssen! Wenn Sie dann den Griff schräg nach oben heben, erhöhen Sie die maximale Verwendungstiefe des Werkzeugs. (In diesem Fall muss der Kragen mit einem Verlängerungskabel ausgestattet sein.)

Da ich aus Erfahrung wusste, dass ein Rohr dieses Abschnitts gut in ein 25 x 25 mm großes Rohr passt, entschied ich mich, nach einem 25 x 40 mm großen Rohrstück zu suchen, eine kleinere Wand daraus zu schneiden und eine Halterung herzustellen.

Aber noch tiefer graben, ich habe eine fast fertige Klammer gefunden!)))). Das heißt, ein Stück Rohr des gewünschten Abschnitts für mich mit einer Wand bereits geschnitten:

Es bleibt nur die gewünschte Länge zu schneiden:

Und bohren Sie ein Loch für die M8-Schraube:

Am Griff selbst bog ich um eine Ecke, damit er sich später nach oben lehnen konnte. Ich setzte es in die Halterung ein, bohrte ein Loch "an Ort und Stelle" und befestigte die gesamte Struktur mit einer M8-Schraube mit einer Flügelmutter .:

Wenn Sie die Mutter lösen, können Sie den Griff bei Bedarf im gewünschten Winkel kippen (oder ganz entfernen). Wenn Sie jedoch irgendwo "im hinteren Teil der Struktur" arbeiten müssen, indem Sie den Griff nach oben kippen, benötigen Sie ein Verlängerungskabel für die Winde! Ich beschloss, es aus derselben Stange mit einem Durchmesser von 12 mm herzustellen, aus der die Arbeitswelle des Wicklers hergestellt wurde:

Da er den Kragen auf einer Seite anlegen muss und ich keine Gelegenheit habe, ein Sackloch mit quadratischem Querschnitt zu machen, beschloss ich, in meine "Vorräte an unnötigen Köpfen" einzutauchen und einen von ihnen zu opfern.

Während ich mit dem Winkelschleifer arbeitete, gab ich einem Ende der Stange eine quadratische Querschnittsform:

Da ich keine Kugelfixierung des Kopfes vornehmen werde, habe ich den Übergang von quadratisch zu rund nicht flach, sondern flach gemacht - damit der Schlüssel „klebt“:

Danach schneide ich 100 mm. Stange und am anderen Ende die Rückseite des Kopfes aufsetzen und verschweißen:

Es bleibt zu reinigen - und das Verlängerungskabel ist fertig!

Ich möchte auch über die Herstellung von Bits für die Nieten M5 und M4 sprechen.

Tatsache ist, dass ich keine Schrauben mit erhöhter Festigkeit solcher Größen kaufen konnte. Zuerst habe ich mit gewöhnlichen Schrauben experimentiert. Aber die M4-Schraube explodierte bei einem zweiten Niet !!!

Die übliche Festung (4.8) reicht nicht aus.

Es ist zu beachten, dass Hardware mit erhöhter Festigkeit zum Verkauf angeboten wird. Aus irgendeinem Grund gab es jedoch nirgendwo Schrauben mit der erforderlichen Länge. (50 mm). M4-Schrauben und Verdünner waren nur 30 mm lang und kürzer erhältlich.

... und dann kam mir ein alternativer Gedanke!))))

EDELSTAHL !!!

In der Tat ist jeder Edelstahl fester als gewöhnlicher nicht gehärteter.Ich ging zu einem Baumarkt und bat mich, 50 mm M5- und M4-Schrauben aus Edelstahl zu verkaufen.

Sie hatten M5 von 50. Es gab keine Probleme damit. Ich habe eine Fledermaus mit der oben bereits beschriebenen Technologie gekauft und hergestellt ...

Aber auch beim M4 gab es Probleme - die maximale Länge der Schrauben, die ich im Verkauf fand, betrug 40 mm.

... und ich brauche 50 !! ...

..Was tun? ... Die Nietnase kürzen und alle Teile abschneiden? .... Ich will das wirklich nicht !!! Schließlich wurde diese "Nase" zunächst so lang und dünner wie möglich konzipiert, um die Funktionalität des Nieters zu erhöhen ...

Und ich fing an darüber nachzudenken und fingerte an den Schrauben in meinen Händen ... Und wie sie sagen, wer sucht - er wird immer finden!)))))

Das M8-Bit, das ich bereits gemacht habe, fiel mir unter den Arm ... Ich habe die Schraube halb geschnitten

und bohrte mit einem Bohrer mit einem Durchmesser von 3,3 mm ein axiales Sackloch hinein:

Danach schneide ich den M4-Faden hinein. Außerdem machte er nur einen Durchgang mit dem Tipp „erste Nummer“:

Danach habe ich die vorhandene kurze Edelstahlschraube hineingeschraubt:

Die Schraube kam sehr fest an. Ich brauchte es - ich werde es nicht extrahieren ...

Es bleibt nur der Hut abzuschneiden und den Faden am Ende der Grate abzustreifen ...

Damit war das Problem behoben ... Das kleinste Stück ist fertig!

(Ich verrate dir ein Geheimnis, ich habe das M8-Bit noch nicht als Gegenleistung für das gebrauchte gemacht)))). Anfangs wurde keine M10-Kupplungsmutter gefunden. Dann habe ich es gekauft ... Aber zu diesem Zeitpunkt hatte ich mich "abgekühlt" ...))))

Kurz gesagt, wenn ich Nieten für den M8 brauche, schweiße und schleife ich ihn schnell !!! )))) ..... wahrscheinlich ....)))))

Und mein Nieter ist fertig.

Es bleibt, wie ich diesen Prozess nenne, "kämmen"))))

Ich habe es aufgeräumt:

Und zum Gemälde geschickt. In der Zwischenzeit begann ich darüber nachzudenken, welche Schachtel und was so unnötig war, dass ich sie für ihn machen könnte ...

Ich beschloss, die Schachtel aus den mir zur Verfügung stehenden Dachbahnen zu machen. Und drinnen ordnen Sie Sitze aus extrudiertem Polystyrolschaum, von dem ich auch Reste hatte. (Als ich einmal Baumaterialien in einem Lagerhaus erhielt, machte ich auf die langen Stücke aus extrudiertem Polystyrolschaum aufmerksam (anscheinend dienten sie als Dichtungen für eine Art Baumaterial), die sie wegtrugen, und bat darum, sie nicht wegzuwerfen, sondern mir zu geben:

Währenddessen trocknete die Farbe auf den Instrumenten aus und ich wickelte sie mit einem roten Isolierband ein. (Wie ich in früheren Veröffentlichungen sagte, ist dies kein Fetischismus!)))). Ein schwarzes Werkzeug ist einfach sehr schwer zu finden, wenn es beispielsweise von einer Werkbank in einen Stapel Eisenstücke fällt. Deshalb versuche ich, es mit heller Farbe, Klebeband oder Schrumpfschläuchen von heller Farbe besser sichtbar zu machen!)

Auch mit rotem Schrumpfschlauch "lackierte" Bits wirken gleichzeitig als Gleitlager))))

Nachdem ich das Werkzeug auf dem Schaum verteilt hatte, fand ich heraus, wie es verlegt werden würde:

Dann legte er die erste Komponente auf ein Stück Styroporschaum, umriss es und schmolz den Sitz dafür mit einem Lötkolben:

Dann folgendes:

Und der letzte:

Für Nieten habe ich gerade eine rechteckige Aussparung gemacht:

Als ich nachdachte, entschied ich, dass Nieten besser in eine Tasche gesteckt werden sollten. Und dann mit ihm eingerichtet:

Oh ja !! ... ich habe völlig vergessen .. "Wo ist das Verlängerungskabel und die Bits?" - du fragst ...

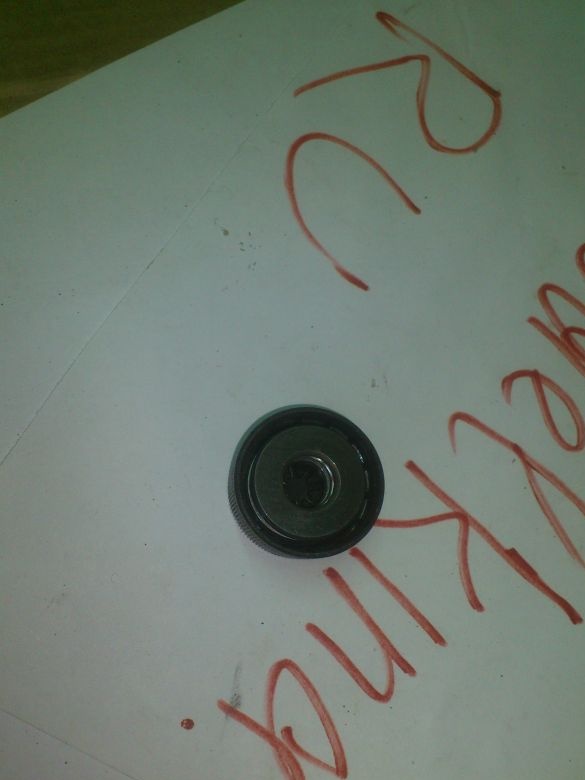

Als ich mein Produkt "gekämmt" habe, habe ich diese Kunststoffstopfen für Profilrohre verwendet:

Ich habe sie immer auf Lager. Sie geben dem Produkt ein fertiges Aussehen ...

Also bemerkte ich, dass das Verlängerungskabel fest in die Endkappe passt.

Und ich habe beschlossen, es zu benutzen. Er schärfte das dickere Ende des Verlängerungskabels vor dem Malen und gab ihm eine "leicht quadratische" Form:

Setzen Sie nun eine Kappe auf das Ende des Verlängerungskabels und stecken Sie sie in den Griff der "Ratsche":

Jetzt ist der Knopf untrennbar mit einem Verlängerungskabel verbunden. Wenn ein Verlängerungskabel benötigt wird, kann es leicht entfernt werden. (Dazu schneide ich die "Bürsten" -Platten am Stecker leicht ab.

So machen die Bits. Nur sie verstecken sich im Griff:

Dort passen genau drei Bits unter den Stummel (ich beende den M8 !!!)))). Und der vierte bleibt im Nieter selbst.

Entschuldigung, abgelenkt ... Wir verpacken weiterhin für die Lagerung ...

Ich habe das überschüssige Polystyrol abgeschnitten:

Ich habe auch ein paar Zentimeter von unten geschnitten - die Tiefe der Sitze ist viel geringer als die Höhe der Stange.

Nachdem ich ein Stück der alten verzinkten Folie gefunden hatte, zeichnete ich, nachdem ich meinen Schaumstoff-Kunststoff-Einsatz daran befestigt hatte, einen Scan der zukünftigen Schachtel:

Schneiden und biegen Sie mit einem Holzhammer und verwenden Sie dabei alles, was zur Hand war - die "Nase" von der Palette, den Verkleidungsbrettern und Stangen usw. (Ahhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhh

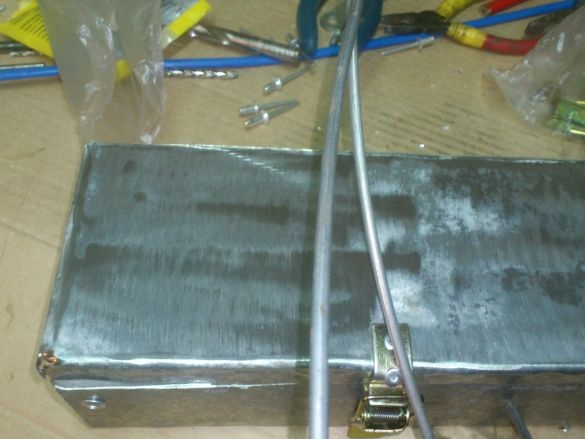

Biegen Sie es, befestigen Sie es mit Auspuffnieten und setzen Sie den Schaumstoffeinsatz ein:

Und erst dann erinnerte er sich daran, dass er die Vorsprünge, aus denen es möglich war, die "Rohr" -Scharniere zu biegen und den Deckel mit der Schachtel zu befestigen, nicht verlassen hatte, indem er die Stifte hämmerte ...

Nun ... Nun, lasst uns nach den fertigen suchen ... Es gab mehrere "Klavier" -Schleifen aus dem alten Schrank im Müll. Ich entschied mich für einen von ihnen:

Nachdem ich das gewünschte Stück abgeschnitten hatte, nietete ich es zuerst auf den Deckel:

Dann zur Box:

Aus Gründen der Steifheit habe ich in den Deckel ein zugeschnittenes Stück einer alten Faserplatte eingesetzt:

Und dann eine von unten abgeschnittene Styroporplatte:

Fast fertig ... Ich habe mich für die "klassischen" Verschlüsse entschieden ... Ich meine, die, die ich am häufigsten in meinen hausgemachten Produkten verwende:

Um das Tragen zu erleichtern, habe ich beschlossen, oben einen Drahtgriff anzubringen:

Das ist alles!!! Alles was bleibt ist es zu malen ... Die Spraydose, mit der ich meine gemalt habe Verlängerungslampe ... (Es scheint, dass eine blaue Spritzpistole, die versehentlich beim Lackieren eines Rohrbiegemittels genommen wurde, meine Signaturfarbe wird!)))))

Das ist alles ... Jetzt sicherlich alles ... (Obwohl ... aber was ist mit dem M8-Bit? !!!!!))))))

Das resultierende Tool wurde wiederholt für den vorgesehenen Zweck verwendet:

Und wenn Sie es nicht benötigen, können Sie es in ein Regal stellen, ohne befürchten zu müssen, dass einige seiner Komponenten verloren gehen.