Hallo an alle Liebhaber hausgemacht. In diesem Artikel werde ich Ihnen erklären, wie man eine Biegemaschine herstellt mit seinen eigenen Händen. Es hilft bei der Arbeit mit Blech, nämlich beim Biegen in einem bestimmten Winkel für verschiedene Zwecke.

Bevor Sie mit dem Lesen des Artikels fortfahren, empfehlen wir Ihnen, sich ein Video anzusehen, das den gesamten Prozess der Erstellung einer Biegemaschine sowie deren Tests zeigt.

Um eine Biegemaschine mit Ihren eigenen Händen herzustellen, benötigen Sie:

* Winkelschleifer, Schneidscheibe und Schleifscheibe

* Bohrmaschine, Bohrer für Metall 6 und 10 mm

* Schutzbrille, Handschuhe, Kopfhörer

* Schweißgerät, Elektroden

* Schweißmaske, Gamaschen

* Roulette, Bleistift

* 12 mm dicke Metallplatte

* Vier Federn von Automobilventilen

* Stoßdämpferständer

* Metallreinigungsbürste am Winkelschleifer

* Metalldrehmaschine, Bohr- und Bohrwerkzeug

* M12 tippen

* Messschieber

* Klebeband

* Sprühfarbe kann

* Kerner

* Zwei Metallecken mit Regalen 25 mm

* Schlüssellose Klemmen

* Die M12

* Metallecke mit Regalgröße 100 mm

* Nockenwelle verschwenden

Erster Schritt.

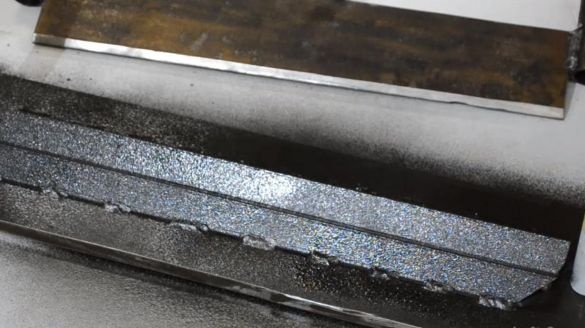

Zuerst müssen Sie den Rost von einer Metallplatte mit einer Dicke von 12 mm entfernen. Dies ist am bequemsten und schnellsten mit einem Winkelschleifer und einer Reinigungsbürste. Verwenden Sie bei der Arbeit mit dem Winkelschleifer eine Schutzbrille, Handschuhe und Kopfhörer.

Schritt zwei

Markieren Sie mit einem Bremssattel die Markierungen auf der Platte unter dem Loch und treten Sie einige Zentimeter vom Rand entfernt ein.

Dann machen wir genau in der Mitte einen Kern, mit dem wir den Bohrer genau positionieren können.

Dann klemmen wir einen Bohrer für Metall mit einem Durchmesser von 6 mm in das Bohrfutter und bohren ein Loch. Dann machen wir dasselbe, aber mit einem Bohrer von 10 mm. Fügen Sie beim Bohren technisches Öl zur Schneide des Bohrers hinzu, damit es länger hält und sich nicht in dem zu bohrenden Teil verklemmt. Wir machen ein ähnliches Loch vom anderen Rand.

Schritt drei

Nachdem wir die Schneide des Gewindebohrers mit technischem Öl geschmiert haben, beginnen wir, das M12-Gewinde in die hergestellten Löcher zu schneiden.

Als nächstes zerlegen wir mit einem Winkelschleifer und einer Trennscheibe die Stoßdämpferstrebe, um die Stange von ihr zu entfernen. Seien Sie beim Zerlegen des Racks vorsichtig, da sich eine große Menge Öl im Inneren befindet, das unter Druck stehen kann. Wir nehmen den Stab aus dem Gestell und markieren ihn genau in der Mitte. Für eine genauere Markierung verwenden wir Klebeband.

Dann schneiden wir mit dem Winkelschleifer die Stange an der Markierung in zwei identische Teile, während wir beim Schneiden die Stange sanft drehen.

Schritt vier

Jetzt setzen wir eines der aus der Stange gefertigten Werkstücke in ein Dreibackenfutter einer Drehmaschine für Metall ein und schneiden mit einem geraden Fräser einen kleinen Schnitt auf einen Durchmesser von 12 mm.

Danach schneiden wir mit der M12-Matrize das Gewinde am Werkstück durch manuelles Drehen des Maschinenfutters.

Mit dem zweiten Werkstück von der Stange machen wir dasselbe.

Schritt fünf

Mit einem Winkelschleifer haben wir ein kleines Segment von der Nockenwelle des Automobils abgesägt.

Dann schleifen wir die gesägten Buchsen auf einer Drehmaschine mit einem Bohrschneider auf den gewünschten Durchmesser.

Am Ende der Nut sollten die Buchsen an der Stange abgenutzt sein und gleichzeitig einen Mindestabstand für freie Bewegung haben. Hier konnte auf eine Maschine verzichtet werden, wenn ein Rohr mit geeignetem Durchmesser vorhanden war.

Schritt sechs

Ab der 100. Ecke, die wir mit Schnellspannklemmen an der Werkbank befestigen, schneiden wir das Werkstück mit Winkelschleifern mit einer Länge von 445 mm und einer Breite von 80 mm ab.

Als nächstes schleifen wir eine der Kanten in einem Winkel von 45 Grad, indem wir eine Schleifscheibe in den Winkelschleifer einbauen.

Siebter Schritt.

Alle Komponenten für die Montage eines selbstgebauten Werkzeugs sind fertig.

Wir befestigen die Gewindestangen an einer Metallplatte und werfen jeweils zwei Ventilfedern auf.

Um die gesamte Struktur zu stärken, werden die 25. Ecken mit einem Schweißgerät zusammengeschweißt. Achten Sie beim Arbeiten mit dem Schweißgerät darauf, eine Schweißmaske und Gamaschen zu tragen.

Als nächstes werden die Ecken mit der Basis verschweißt. Wir greifen das Werkstück mit der geschärften Kante in einem Winkel von 45 Grad zu den Buchsen, schweißen dann schließlich die Verbindungen und schweißen auch einen Metallring unter der Presse über dieses Werkstück.

Entfernen Sie nach dem Schweißen die Schlacke von den Nähten und malen Sie Vorrichtung mit einer Sprühdose mit Hammerfarbe, die die Vorräte mit Papier schützt, da sie nicht gestrichen werden müssen.

Schritt acht.

Die Biegemaschine ist komplett fertig, es ist Zeit mit dem Testen zu beginnen.

Wir installieren dieses Gerät auf einer hydraulischen Presse. Wir nehmen einen 2 mm dicken Stahlstreifen und beginnen mit einer Presse, den beweglichen Teil der Biegemaschine abzusenken, wobei das Blech im erforderlichen Winkel gebogen wird. Der maximale Winkel beträgt in diesem Fall 90 Grad.

Wir prüfen mit 3 mm dickem Edelstahl, das Gerät hat diese Aufgabe auch problemlos gemeistert.

Das ist alles für mich, diese Biegemaschine ermöglicht es Ihnen zusammen mit guter Fantasie, viele interessante und nützliche hausgemachte Produkte herzustellen.

Vielen Dank für Ihre Aufmerksamkeit und Ihren kreativen Erfolg.