Und so wird unser Held Tesla aus einer alten Axt mit der Technologie des Schweißens schwer schweißbare Stähle machen.

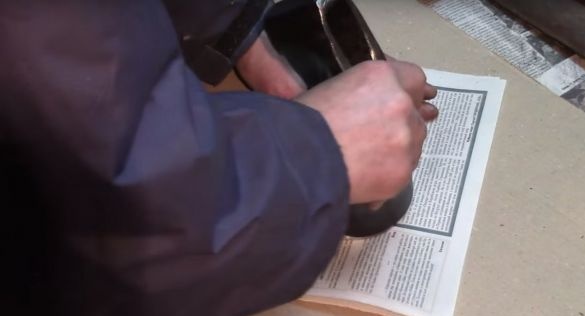

1. Glühen des Teils vor dem Schweißen.

2. Tiefes Schneiden der Naht.

3. Teile vor dem Schweißen auf 200 - 300 Grad erwärmen.

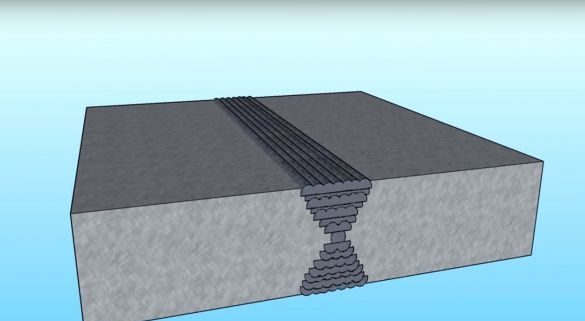

4. Schichtweise Füllung der Naht mit Entfernung der Schlacke von jeder Schweißnaht.

5. Glühen des fertigen Teils.

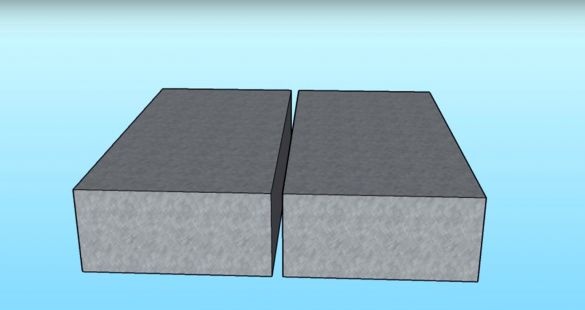

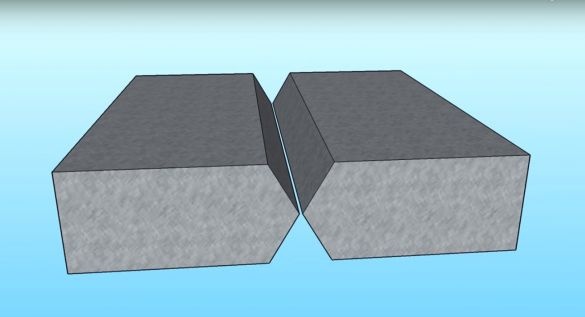

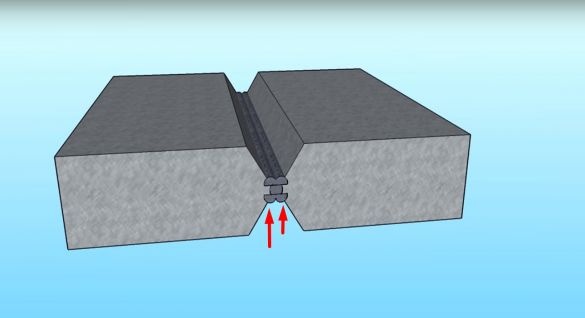

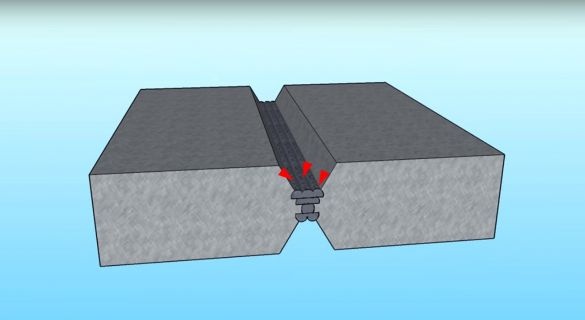

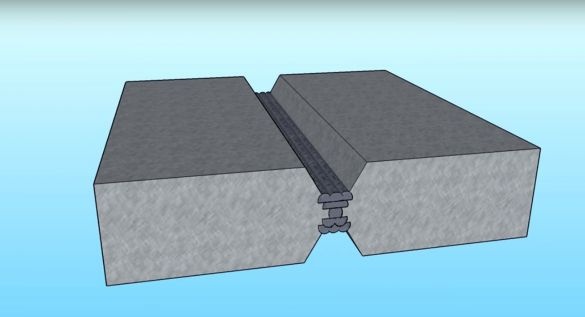

Ein bisschen Theorie vom Autor. Zwei zu schweißende Teile.

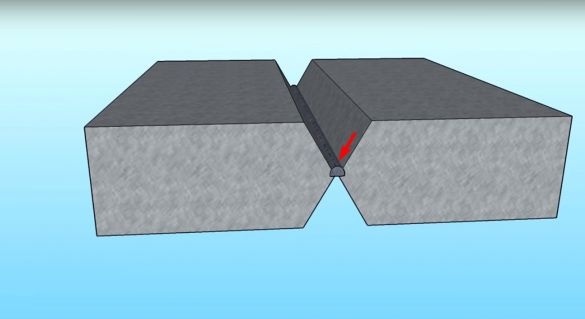

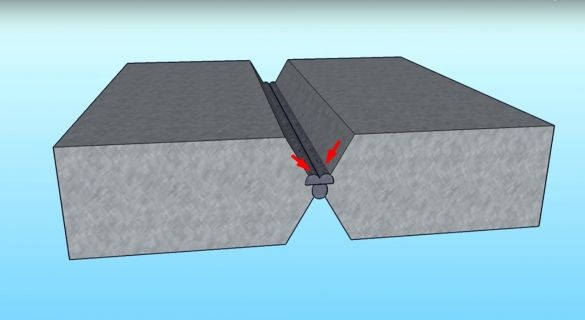

Tiefes Schneiden der Naht.

Nahtweise Füllung.

Nun beginnt der Autor mit der Herstellung des Werkzeugs. Dazu schneidet er die Leinwand aus der alten Axt.

Danach erwärmt er die Leinwand im Ofen und drückt das glühende Metall in einen Schraubstock, biegt es mit einem Hammer, der Biegeradius beträgt 6 cm. Das Metall im Schraubstock kühlt schnell ab, sodass sich der Autor mehrmals erwärmt, bis er die Leinwand auf den gewünschten Radius biegt.

Teslo ist länger als eine gewöhnliche Axt, daher muss der Autor die gebogene Leinwand verlängern. Er wird einen Einsatz aus einem dicken Stahlstreifen machen. Vorheizen und biegen, wie ein alter Cooper Tesla.

Weiter auf diesem Streifen macht der Meister Markierungen für den Hintern und schneidet alles Unnötige ab.

Um das Herausbrechen eines unnötigen Metallstücks zu erleichtern, führt der Autor Bohrungen durch. Nachdem das Teil in einem Schraubstock gehalten wurde, bricht es das Stück mit einem Hammer ab.

Als nächstes werden die Kanten zum Schneiden der Naht abgeschnitten.

Und es sieht so aus, als würde man die Leinwand mit einem Einsatz schneiden.

Anschließend werden die Teile einzeln geschweißt, wobei jede Naht aufgetragen und gereinigt wird.

Der Autor macht die Reinigung der Nähte mit einem Drahtkreis für Winkelschleifer.

Zum Schweißen verwendete der Autor MP-3-Elektroden. Für eine Wurzelnaht einen Durchmesser von 2 mm und für den Rest der Nähte 2,5 mm.

Als nächstes entfernte der Meister die überschüssige Oberfläche unter Verwendung eines Schmirgelschleifmittels.

Und Schleifscheibe am Winkelschleifer.

Ferner bereitete der Autor das Schweißen eines Stoffes und eines Kolbens vor.

Dann setzte er ein altes Beil auf, stellte einen Winkel auf und entfernte die Krümmung.

Und er fing an zu schweißen.

Außerdem hat der Autor an dieser Stelle Oberflächen aufgetragen, um die Stärke des Werkzeugs zu gewährleisten.

Als nächstes entfernte ich den ganzen Überschuss.

Als nächstes wird der Autor die Wärmebehandlung des Werkzeugs durchführen. Der Autor hat diese Phase in drei Teile unterteilt. 1) Glühen. 2) Anlassen. 3) Urlaub. Vor Beginn der Wärmebehandlung stumpfte der Autor die Schneide auf eine Dicke von ca. 1 mm ab.

1 Glühen. Er stellt das Instrument in den Ofen und heizt es auf. Der Autor überprüft die Temperatur mit einem Magneten. Wenn das Metall nicht magnetisiert, beträgt die Temperatur mehr als 768 Grad. Nachdem die gewünschte Temperatur erreicht ist, harkt der Autor die Kohlen zur Seite, schließt den Ofen und wartet, bis er vollständig abgekühlt ist.

Nach dem Glühen ist das Metall leicht zu feilen.

2 Abschrecken. Erhitzt das Instrument wieder durch Steuern der Temperatur, sobald der Magnet nicht mehr am Metall haftet, erwärmt sich weitere fünf Minuten und nimmt es heraus.

Tauchen Sie zuerst 3 cm eines heißen Werkzeugs 3 Sekunden lang in auf 30 Grad erhitztes Wasser und dann das gesamte Werkzeug in Öl, bis es vollständig abgekühlt ist.

Das Ergebnis der Aushärtung.

3 Feiertage. Sein Autor stellte in einem herkömmlichen Gasofen her und hielt das Werkzeug eine Stunde lang bei einer Temperatur von 300 Grad im Ofen.

Der Meister schärft mit einem Blütenblattkreis auf dem Winkelschleifer. Externes Schärfen in einem Winkel von 30 Grad.

Das Ergebnis des Schärfens.

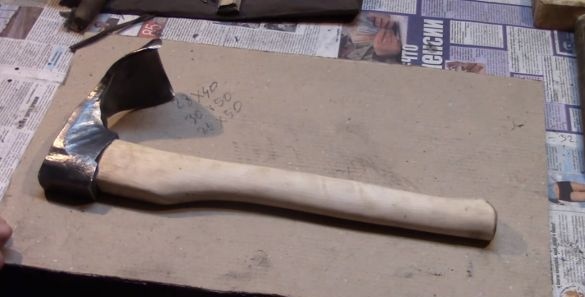

Und am Ende machte der Autor eine Werkzeugdüse an einer Axt.

Der Autor ist sehr zufrieden mit dem Tool. Der Autor arbeitet seit fast 5 Monaten mit dem Tool. An den Schweißstellen gibt es keine Änderungen.

Vielen Dank an alle! Und wir sehen uns wieder.

Axt Autor Video: