Hallo allerseits! Ich möchte Sie auf eine Vibrationsschleifmaschine aufmerksam machen, deren Basis ein Magnetstarter alten Stils war. Es war lange konzipiert, ich wollte das Funktionsprinzip ausprobieren, und selbst wenn der erste Pfannkuchen klumpig war und das Ergebnis nicht ganz den Erwartungen entsprach, erwies sich die Maschine als recht effizient.

Ich werde sofort eine Reservierung vornehmen - die Leistung der Maschine ist gering, für die grobe Verarbeitung eher schwach, aber für die Verarbeitung von Kitt und Politur geeignet, bei denen kein starker Druck erforderlich ist.

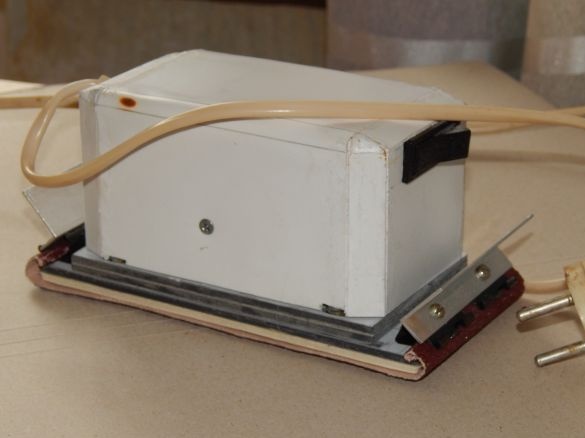

Das Gewicht der Maschine betrug 0,7 kg, der Stromverbrauch betrug 1 A (Leistung 200 W), der Hub betrug 3 mm.

Für die Herstellung benötigen Sie folgende Materialien:

1. Magnetstarter mit einer Spule für 220 V (es ist für 110 V möglich, aber Sie müssen einen Löschwiderstand einsetzen.

2. Textolite 3mm dick. Oder so ähnlich.

3. Aluminiumecke 40x40mm. und 10x20mm.

4. Schreibwarenclips 25 mm breit.

5. Poröser Kautschuk oder expandiertes Polystyrol mit einer Dicke von 3 mm.

6. Schrauben, Muttern M3.

7. Gleichrichterdiode (ich habe IN4004 1A, 400V).

8. Schlüsselschalter oder Taste.

9. Schrumpfen

10. Messingrohr 5 mm.

Werkzeug:

1. Bohren

2. Bügelsäge

3. Bohren Sie auf 2,5, 3,2, 2,1 und 4 mm.

4. M3-Wasserhähne

5. Schraubstock

6. Der Hammer

7. Dateien und Dateien

8. Lötkolben

9. Kleiner Rohrschneider

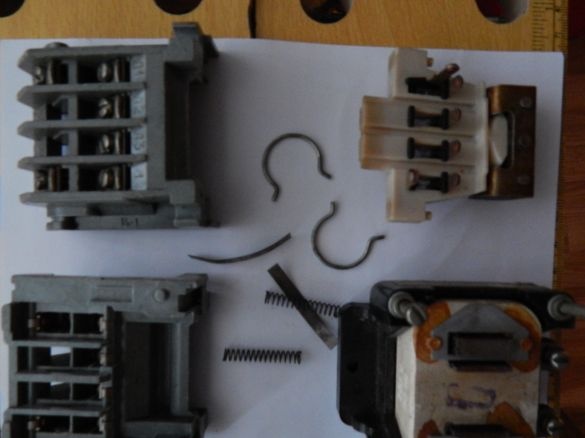

Zu Beginn zerlegen wir den Anlasser

Auf Bauteilen

Und modifiziere es ein bisschen:

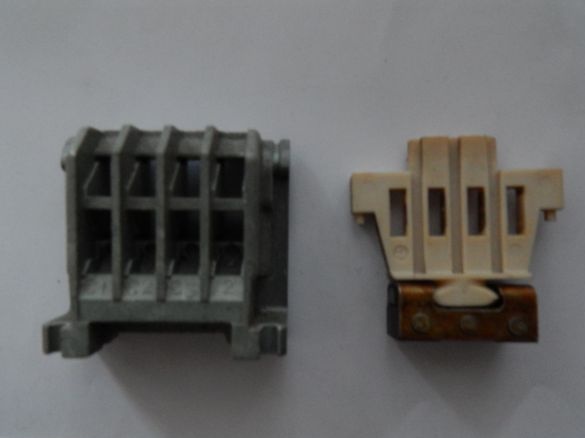

Wir nehmen alle Kontakte heraus

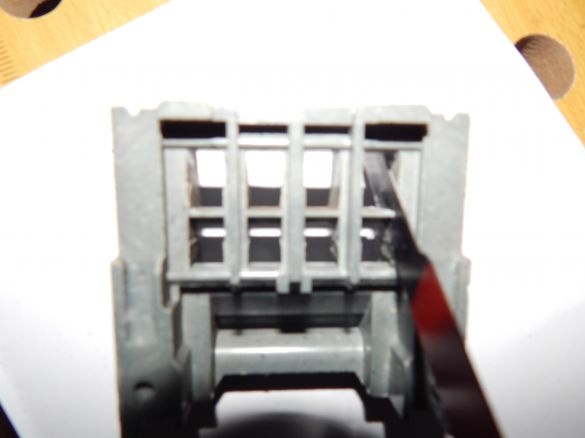

Wir erweitern die Fenster, in denen Kontakte zusätzliche Jumper ausschneiden

Das Ergebnis sollte dies sein

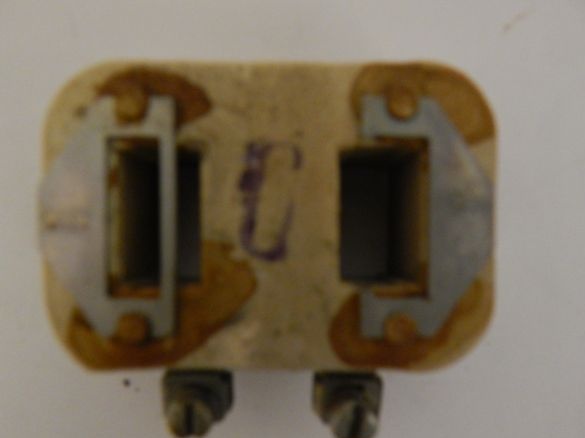

Wir entfernen die kurzgeschlossenen Spulen des Magnetkreises (der rechte Jumper ist auf dem Foto entfernt), sie werden nicht mehr benötigt.

Von der Basis aus sahen wir die Ohren des Befestigungselements als unnötig ab und um die Gesamtabmessungen zu reduzieren.

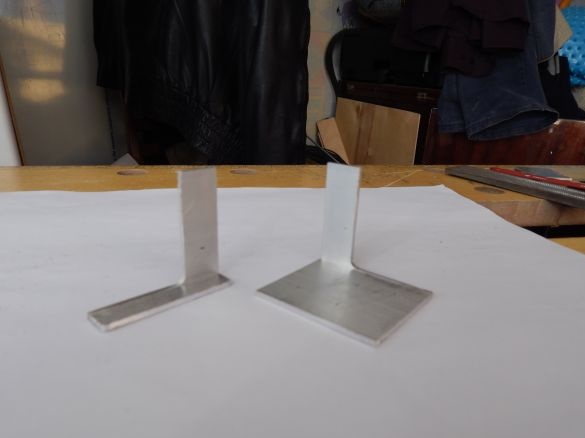

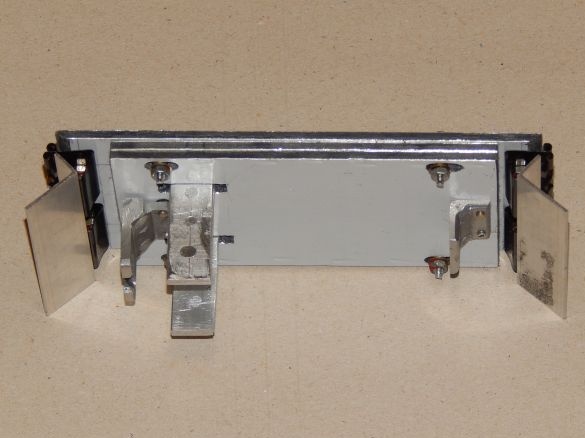

Der Anlasser wird horizontal montiert. Wir installieren Montagewinkel, indem wir die Gewinde im Startergehäuse und die Ecken in den Regalen für die Befestigung an der Plattform abschneiden.

Fahren Sie als Nächstes mit der Herstellung des Laufwerks fort:

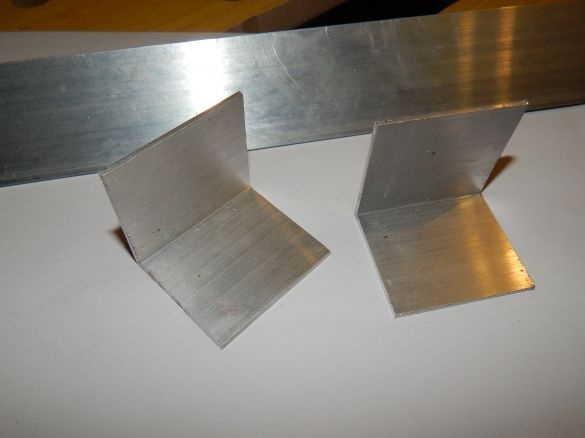

Sägen Sie von der Ecke 40x40 zwei Stücke von 55 mm ab.

Von den erhaltenen Rohlingen haben wir die rechte und linke Klammer abgesägt, von denen ein Teil in das Fenster des beweglichen Teils des Anlassers gehen sollte und der andere an der Sohle des Schleifers befestigt sein sollte. Im Allgemeinen übertragen sie die Vorwärtsbewegung des Ankers durch die Sandpapiersohle.

Um die Halterungen zu verstärken und ihre Dicke auf die Abmessungen des Starterfensters zu erhöhen, nieten Sie das ausgeschnittene Eckstück und schleifen Sie es auf die gewünschte Größe. Dieser Starter hat eine Fensterbreite von 5mm. Die Dicke der Ecke beträgt 2 mm.so dass insgesamt zwei Dicken 4mm ergeben. Das reicht für eine dichte Installation von Halterungen.

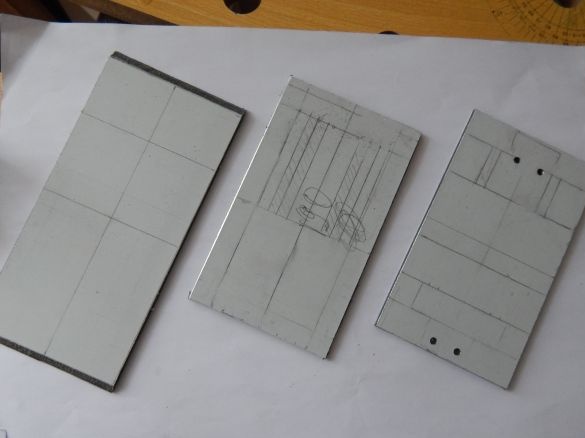

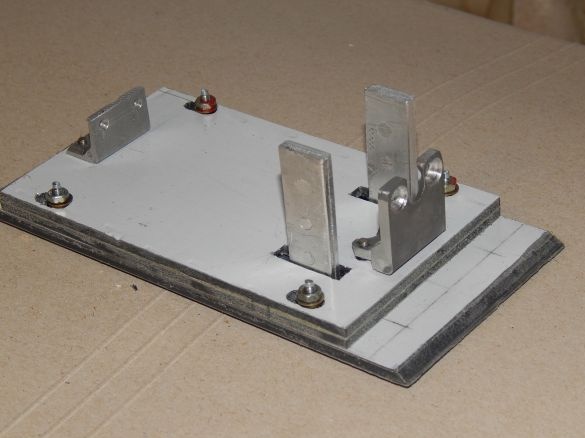

Ich wollte eine Plattform und eine Sohle aus PCB wegen ihrer Antifriktionseigenschaften herstellen, aber sie war nicht zur Hand. Es stellte sich jedoch heraus, dass es sich bei beiden Seiten um den sogenannten Verbundkunststoff handelt, der mit Aluminium verklebt ist, aber es wird reichen. Wir schneiden zwei Rohlinge für die Plattform und einen für die Sohle. Die Sohle ist über die Breite der Plattform gefertigt und 30 mm länger für den Arbeitshub und die Befestigungselemente des Sandpapiers.

Die Plattform kann bedingt in zwei Teile geteilt werden - die Basis selbst und den sogenannten „Keller“, in dem sich die Sohlenhalterungen frei bewegen sollen. An der Basis schneiden wir die Fenster für die Halterungen und bohren Löcher für die Starterbefestigung. Im „Keller“ schneiden wir einfach die Öffnung aus und lassen 10 mm auf jeder Seite und 5 mm vorne und hinten.

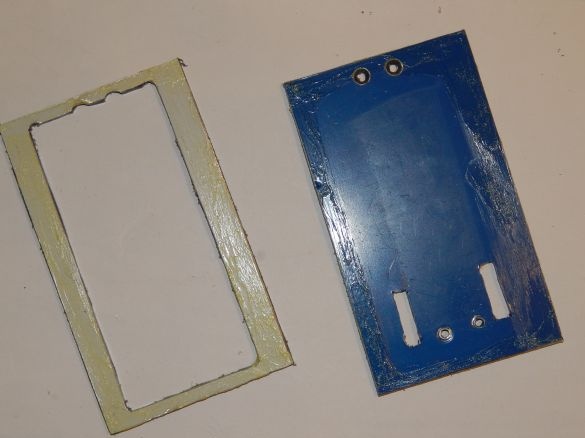

Wir kleben die erhaltenen Teile untereinander mit dem Universal Moment Kleber. Die Kanten sind mit Klebstoff verschmiert.

Zur Befestigung an der Sohle in den Halterungen bohren wir Löcher für Nieten mit einem Durchmesser von 2,1 mm. Übrigens, mehr über Nieten, ich habe sie aus 4-Quadrat-Aluminiumdraht mit einem Durchmesser von 2,1 mm hergestellt. (Ich weiß nicht, ob es der staatlichen Standardspezifikation nach Abschnitten entspricht, aber einem solchen Durchmesser).

Wir befestigen die Halterungen an der Sohle. Ein Bohrer mit Senkbohrungen für Nieten mit größerem Durchmesser führt den Draht in die Löcher der zu verbindenden Teile ein, schneidet den Draht mit einer Überzange von 1,5 bis 2 mm mit einer Zange ab und nietet ihn dann. Warum habe ich diese Montagemethode gewählt? Die genietete Verbindung ist nicht trennbar, und da in meinem Gerät starke Vibrationen angenommen werden, ist dies die beste Lösung. Außerdem wird der Niet bündig mit dem Teil und der Raum im "Keller" ist auf drei Millimeter begrenzt (ich erinnere mich, dass die Dicke der Halterung 2 mm beträgt).

Zur beweglichen Verbindung von Plattform und Sohle aus einem Messingrohr mit einem Durchmesser von 5 mm. 4 6,5 mm lange Distanzbuchsen werden mit einem Rohrschneider geschnitten.

Wir markieren und bohren Löcher mit einem Durchmesser von 3,2 mm in der Sohle und Plattform. In der Plattform bohren wir Löcher in die beiden extremen Positionen des Arbeitshubs der Sohle und verbinden sie dann mithilfe einer Feile in einem Fenster. Bei der Bearbeitung des Fensters erreichen wir eine Größe von 5mm. Das Rohr bewegt sich frei von einer Kante des Lochs zur anderen, ohne sich zu verklemmen.

Zusammengebaute Plattform und Sohle sehen folgendermaßen aus:

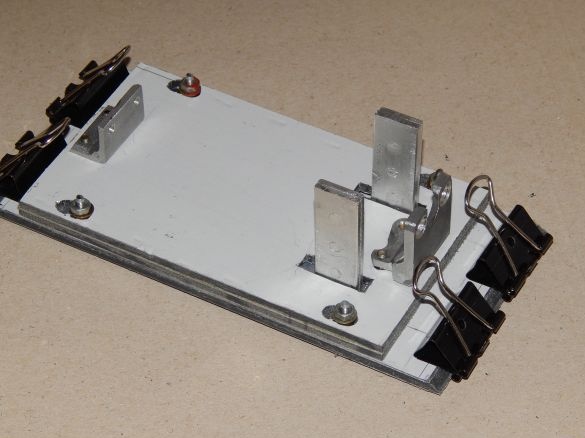

Um das Schleifpapier auf der Sohle zu befestigen, habe ich 25 mm breite Schreibwarenclips verwendet. Ursprünglich wollte ich eine Halterung herstellen, mit der Sie Sandpapier schnell ersetzen können, aber ich muss zugeben, dass dieses Design nicht die beste Option ist. Einige Zähne müssen angebracht werden, aber jetzt ist es gewachsen, es ist gewachsen. Also wurden 3,2 mm Löcher in die Klemmen gebohrt (befürchtet, dass das starke Metall nicht materialisiert wurde - ich habe es einfach mit einem einfachen Bohrer geflickt)

Befestigen Sie dann die Klemmen mit Schrauben und Muttern an der Sohle.

Um die Klemmen gleichzeitig zu öffnen, befestigen wir eine 10x20mm Ecke an ihnen. auch ein Satz Schrauben und Muttern.

Auf die Sohle kleben wir mit dem gleichen „Moment“ -Kleber ein weiches Material - porösen Gummi oder, wie in meinem Fall, geschäumtes Polystyrol, nachdem wir es im Falle der Demontage des Lochs für die Befestigungselemente gestanzt haben.

Das Gehäuse des Gerätes I bestand aus dem Material des Lüftungsrohres.

Was ich entlang der Generatrix schneide und dann mit Hilfe eines gebauten Haartrockners auf einen Blattzustand begradige.

Ich habe ein Muster mit glatten Ecken gemacht, ich wollte keine eckige und „stachelige“ Box zum Anfassen formen.

Zuerst wollte ich ein Stück Plastikbehälter als Hülle verwenden, aber das Material erwies sich als zu flüssig. So wurde das Gehäuse mit Hilfe von Cosmofen Plus-Kleber (flüssiger Kunststoff) aus PVC geklebt. Er bog den Kunststoff lokal und erhitzte die Biegung mit einem chinesischen Feuerzeug (geschätzter Biegeradius 5 mm).

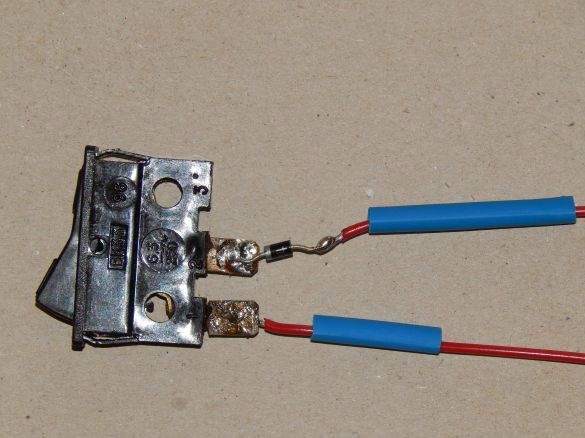

Wir wenden uns dem elektrischen Teil der Maschine zu. Um eine Schwingung zu erzeugen, ist ein pulsierendes Magnetfeld erforderlich, das in der Anlasserspule erzeugt wird, die von einem Halbwellengleichrichter gespeist wird, einer IN4004-Diode, deren Eigenschaften einen Strom von bis zu 1 A und eine Spannung von bis zu 400 V anzeigen. Ich werde keine Schaltung zeichnen, alles ist in Reihe geschaltet, die Richtung des Einschaltens der Diode ist unkritisch.

Wir löten die Diode direkt an den Schalter, dann schrumpfen wir und isolieren die Struktur.

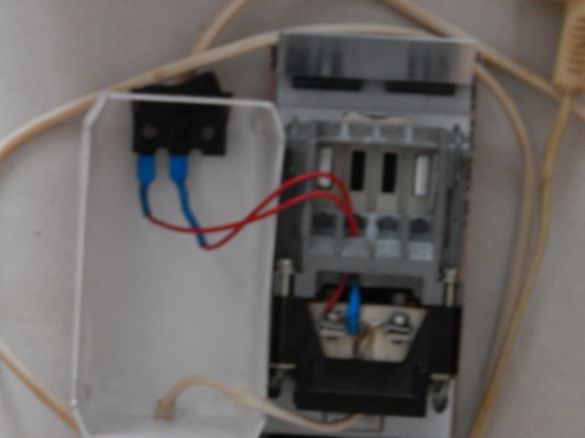

Wir setzen den Schalter in das Gehäuse ein und verbinden die Drähte.

Um die zusätzlichen Ecken nicht zu blockieren, wird das Gehäuse mit zwei M3-Schrauben direkt am magnetischen Startergehäuse befestigt.Hier ist das Ergebnis:

Nun ein wenig zu den Fehlern. Der Hub der Maschine ist nur eine Möglichkeit, im Leerlauf wird der Anker des Anlassers zum Stator gezogen. Es war notwendig, zwei Starter in die entgegengesetzte Richtung zu legen und die Wicklungen für verschiedene Halbperioden zu verbinden, damit beide Windungen funktionierten.

Die unzureichende Leistung der Maschine beruht auf der Tatsache, dass sie von einem Halbwellengleichrichter gespeist wird und die effektive Spannung an der Starterwicklung 0,707 U des Netzwerks (geteilt durch die Wurzel von 2) beträgt, d. H. 155 V, und das Zweifache der Leistung.

Maschinenbetriebsvideo: