Ein Messer ist eine nützliche Sache im Leben und manchmal ein Werkzeug zum Überleben. Sie können leicht Essen kochen und sich gegen Feinde verteidigen. Gute Messer sind ziemlich teuer, daher ist es sinnvoll zu lernen, wie man sie herstellt mit seinen eigenen HändenAußerdem ist Ihr Messer in diesem Fall einzigartig und Sie können immer damit angeben.

Natürlich kann jeder ein Messer herstellen, wenn es ein großes Arsenal an Werkzeugen gibt. Zum Beispiel haben unsere ausländischen Freunde immer eine Schneidemaschine und andere Maschinen auf dem Bauernhof. Aber ein Messer komplett von Hand herzustellen ist nur für einen echten Meister möglich, aber das ist nicht beängstigend, wenn Sie eines werden wollen.

Heute werden wir uns ansehen, wie man ein Qualitätsmesser mit Handwerkzeugen herstellt (ohne den Spitzer und).

Materialien und Werkzeuge zur Herstellung eines Messers, die der Autor verwendet hat:

Materialliste:

- Stahl für die Klinge (der Autor verwendete X12MF);

- Messingplatte;

- ein Stück der Stange zur Herstellung des Griffs;

- Epoxidkleber.

Werkzeugliste:

- Schleifpapier unterschiedlicher Körnung;

- geschliffen;

- Mühle;

- ;

- eine Metallsäge;

- Polierpaste;

- Papier, Stift, Lineal, Schere (zum Erstellen einer Vorlage).

Der Prozess der Herstellung eines Messers:

Erster Schritt. Wir wählen das Werkstück aus

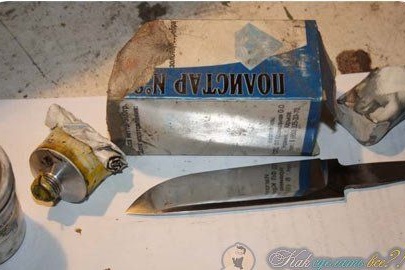

Als Ausgangsmaterial diente der Autor der Stahlsorte X12MF. Dieser Stahl wird speziell bei der Herstellung von Messern, insbesondere Jagdmessern, verwendet, da er für diese Zwecke hervorragende Eigenschaften aufweist.

Nach den Anweisungen zu urteilen, verwendet der Autor ein nicht gehärtetes Knüppel, während der Stahl weich ist und mit Handwerkzeugen gut gehandhabt werden kann. Der Nachteil hierbei ist jedoch, dass ein solcher Stahl noch angelassen werden muss.

Sie können ein gehärtetes Knüppel verwenden, aber es ist sehr schwierig zu verarbeiten, und das gehärtete Metall hat Angst vor Überhitzung.

Für die Herstellung eines Messers ist es nicht erforderlich, nur solchen Stahl wie den des Autors zu verwenden. Sie können problemlos eine flache Feile oder eine andere Stahlquelle verwenden. Das Wichtigste ist, dass der Stahl viel Kohlenstoff enthält, dann ist er haltbar und gut gehärtet. Normalerweise sind bei der Verarbeitung eines solchen Stahls Funken sehr häufig.

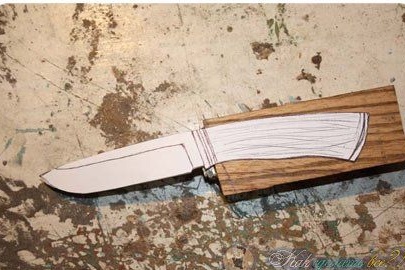

Schritt zwei Bereiten Sie eine Vorlage vor und schneiden Sie ein grobes Profil

Als nächstes nehmen wir das Werkstück und zeichnen darauf ein grobes Profil des zukünftigen Messers. Normalerweise erfolgt dies zuerst auf Papier mit Linealen und anderem Zeichenzubehör. Unser Autor, nach allem von „unseren“ Meistern zu urteilen, nimmt daher einen Wachsmalstift und zeichnet einfach ein Messerprofil auf das Werkstück.

Jetzt können Sie das grobe Hauptprofil schneiden.Der Autor tut dies mit Hilfe einer Mühle, aber bei diesem Ansatz besteht ein großes Risiko, dass Sie das Werkstück überhitzen und es dann temperiert werden muss. Um eine Überhitzung des Stahls zu vermeiden, kühlen Sie ihn ständig in Wasser ab und drücken Sie nicht mit einer Mühle fest auf die Schneidlinie. Eine starke Überhitzung wird durch eine Änderung der Farbe des Metalls angezeigt. In diesem Fall muss der Stahl angelassen werden.

Wenn Ihr Werkstück immer nass ist, werden Sie feststellen, dass das Metall überhitzt ist, wenn das Wasser schnell zu verdampfen beginnt.

Es ist am sichersten, ein Profil mit einer Metallsäge für Metall zu schneiden, und im Allgemeinen reicht jede Metallbandsäge aus. Zwar kann nur gehärteter Stahl mit einer Bügelsäge geschnitten werden.

Schritt drei Wir bearbeiten ein Profil

Nach dem Schneiden des Profils treten viele Kerben und andere Unregelmäßigkeiten auf. Das Ganze muss entfernt und das Profil so erstellt werden, wie es ursprünglich beabsichtigt war. Einige Autoren hier improvisieren und „schärfen“ jedoch das Profil, wie sie es einfach mögen.

Schritt vier Helfen Sie "Schleifern"

Die Schleifmaschine des Autors ist keine Scheibe, keine Vibration und kein Klebeband ... sie ist improvisiert)) Auf der Motorwelle (höchstwahrscheinlich von der Waschmaschine) ist eine selbstgemachte Düse befestigt, auf der Schleifpapier befestigt ist. Mit dieser Maschine schleifen wir die gesamte Oberfläche des Profils. Wir machen es glatt.

Auch mit der gleichen Maschine formen wir die Fasen am Messer. Auch hier markiert der Autor nichts und macht alles vom Sehen. Wenn die Hände jedoch bereits an solche Arbeiten gewöhnt sind, ist nichts zu markieren. Die Fasen sollten so glatt wie möglich sein, damit das Messer gut schneidet. Dadurch ist die Klinge dünn und leicht zu schärfen.

Machen Sie die Klinge nicht zu dünn, da noch eine weitere Aushärtung verbleibt, die zu einer Verformung der Klinge führen kann. Vor dem nächsten Schritt müssen Sie alle grundlegenden Metallarbeiten abschließen.

Schritt fünf Aushärten und anschließende Reinigung

Jetzt ist es Zeit, Stahl zu härten. Hier benötigen Sie einen Ofen oder Kohlen, die mit Luft quellen müssen. Stahl muss auf eine solche Temperatur erwärmt werden, wenn das gesamte Werkstück nicht magnetisch wird. Wir überprüfen diesen Indikator mit einem Permanentmagneten. Wenn wir über Zahlen sprechen, wird der Stahl der Güteklasse X12MF bei einer Temperatur von 950 gehärtetoAm Ende wird bei dieser Temperatur eine Härte von 64 HRC-Einheiten erreicht. Das Metall wird in Öl gekühlt.

Normalerweise wird das Metall nach dem Tempern noch getempert, wodurch es elastisch wird und nicht mehr reißt. Wenn Sie das Messer fallen lassen oder fallen lassen. Der Urlaub wird in einem Haushalt oder einem anderen Ofen durchgeführt, wobei das Metall eine Stunde lang auf eine Temperatur von 200 bis 220 ° C erhitzt wirdoC.

Waschen Sie das Metall nach dem Abkühlen in Öl mit Waschpulver in warmem Wasser. Dann verwenden wir Sandpapier und schleifen die Oberfläche vorsichtig. Es wird Öl und Zunder verbrannt haben. Wir machen das Messer brillant.

Schritt sechs Weitere Verfeinerung

Jetzt gibt es das endgültige Schleifen des Messers. Es ist notwendig, alle Kratzer und andere Mängel auszugleichen. Zuerst nimmt der Autor Sandpapier mit 240 Einheiten und wechselt dann zum 400. All dies geschieht auf seiner provisorischen Maschine von einem Motor aus.

Danach können Sie das endgültige manuelle Schleifen durchführen. Dafür verwendet der Autor eine zylindrische Läppung, feines Sandpapier und Wasser.

Klemmen Sie das Werkstück in einen Schraubstock, befeuchten Sie das Schleifpapier und schleifen Sie die Klinge gut. Dank des Wassers werden die Chips gut gereinigt.

Siebter Schritt. Klingenpolieren

Um die Klinge zu polieren, hat der Autor eine spezielle Maschine angepasst. Zum Polieren wurde eine 3/2-Mikron-Diamantpaste verwendet. Zuerst wird die Paste auf die Klinge aufgetragen und dann wird das Metall auf einem Feta-Rad verarbeitet.

Dann verwendet der Autor einen anderen Kreis und fügt 1/0 ein, am Ende wird Polierpaste auf dem Musselin-Kreis verwendet. Dadurch ist das Metall ein Spiegelglanz.

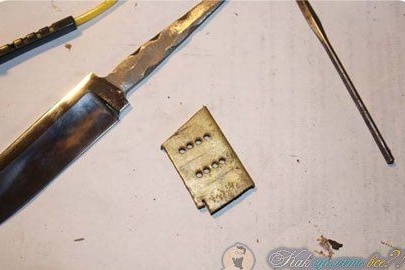

Schritt acht. Handle Herstellung

Die Klinge ist fertig, jetzt müssen wir nur noch einen Griff machen.Zuerst nimmt der Autor eine Platte aus Messing und bohrt eine Reihe von Löchern hinein. Dann können die Jumper mit einer Feile entfernt werden, und der Schlitz kann über die Breite des breiten Teils des Messerschafts eingestellt werden. Der Autor hat mehrere Platten, legt sie auf den Schaft, trägt Cyanacrylatkleber auf und klemmt sie in einen Schraubstock, bis der Kleber trocknet.

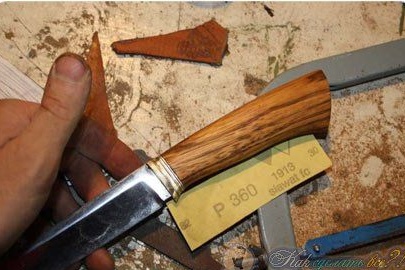

Jetzt benötigen Sie einen Holzblock der richtigen Größe, um den Griff herzustellen. Wir bohren ein Loch hinein, abhängig von der Dicke des Schafts und bohren mit Feilen. Jetzt befestigen wir das Werkstück mit dem Loch nach oben in einem Schraubstock und gießen Epoxidkleber ein. Setzen Sie den Schaft ein, befestigen Sie ihn und warten Sie, bis er vollständig getrocknet ist.

Wenn der Kleber vollständig trocken ist, nehmen Sie eine Stichsäge, eine Bügelsäge und schneiden Sie den Überschuss je nach Profil ab. Wenn Sie den Überschuss abschneiden, nehmen Sie die Raspel und formen Sie die gewünschte Form des Griffs. Dies geschieht ganz einfach, die Hauptsache ist, nicht zu hetzen. Sie können auch einen Spitzer mit einem groben Kreis verwenden.

Abschließend bearbeiten wir die Oberfläche des Griffs mit Sandpapier vom größten zum kleinsten. Der Griff sollte perfekt glatt sein.

Am Ende den Griff mit Leinöl einweichen, damit er schöner wird und vor Feuchtigkeit geschützt wird. Falls gewünscht, können Sie nach dem Einweichen die Oberfläche des Holzes mit Wachs polieren. Das Messer ist fertig!