... Wie ich wiederholt erwähnt habe, fahren meine Freunde und ich von Zeit zu Zeit Autos in den Wald, wo wir mehrere Tage in Zelten leben. Diese Tradition besteht seit mehr als zwanzig Jahren und wir "wachsen" langsam mit Dingen auf, die für eine angenehme Erholung im Wald notwendig sind. Darunter befindet sich ein Stativ für ein Lagerfeuer, das uns von Aktivitäten wie der Suche nach geeigneten „Schleudern“ und Querträgern im Wald befreit und anschließend in der Nähe des Freudenfeuers installiert wird. Das Stativ, das wir erworben haben, hatte einen solchen Plan (Foto aus dem Internet. Jetzt ist nicht die Jahreszeit, und unser Stativ ist irgendwo im anderen Regal versteckt.)):

Während des Betriebs wurden eine Reihe von Nachteilen festgestellt, nämlich:

1. Es gibt keine Möglichkeit, die Höhe der Aufhängung des Kessels schnell einzustellen. (In der Regel gibt es bei Freudenfeuern keine "Wirbel", um das Feuer schnell zu verkleinern.))) Bei reichlichem Kochen bleibt nur noch eines übrig - die Heizung durch Anheben oder Absenken des Kessels (Kessels) zu regulieren. Dies zu tun, indem man an einem anderen Glied in der Kette hängt, ist nur theoretisch gut! In der Praxis werden mindestens zwei Personen benötigt - eine hebt den Kessel an (und er ist schwer!), Die andere überwiegt die Kette. Und selbst mit ausgestreckten Händen über einem lodernden Lagerfeuer und einem kochenden Kessel zu tun, ist immer noch ein Vergnügen!)))). Wenn Sie es hoch überwiegen, versucht der Rest der Kette außerdem, in den Kessel einzutauchen))).

2. Unzureichende Breite! Unsere Firma ist groß, und wenn zum Beispiel ein 15-Liter-Kessel hängt, sollte er nur unten hängen! Es ist unmöglich, es anzuheben, da sich die Beine von oben verengen. Um auch hoch zu passen, muss das Stativ mehr als zwei Meter hoch sein ...

3. Mangel an Kompaktheit. Selbst wenn es gefaltet ist, ist es mehr als einen Meter lang! Nicht in irgendeinem Kofferraum geht mit oder über! Und wenn Sie es diagonal auslegen, nimmt es viel nützlichen Platz ein!

4. Sie kann nicht beiseite gelegt werden, wenn sie vorübergehend nicht gebraucht wird! Das heißt, ich möchte, dass das Stativ im zusammengebauten Zustand eine starre Struktur ist, die auf einen Handschuh gelegt werden kann (es kann heiß sein!). Nur vorübergehend beiseite stellen und dann genauso einfach wieder an seinen Platz setzen. (Und mit Sie hat ihre Geometrie nicht geändert, auch wenn sie von einem "Bein" übertragen wurde.) Und unsere entwickelt sich, wenn wir versuchen, sie anzuheben. (Und sie ist heiß!))).Das heißt, es ist immer noch möglich, es zu entfernen und beiseite zu werfen, aber jetzt ist es problematisch, es wieder über ein loderndes Feuer zu legen! Wir müssen warten, bis das Feuer ein wenig erlischt.

Angesichts all dieser Punkte habe ich beschlossen, eine neue zu machen mit seinen eigenen Händen. Und hier ist was ich habe:

Auf diesem Foto ist es nicht vollständig angelegt. Die Unterschenkel sind teleskopisch !! Wenn Sie sie herausschieben, beträgt die Höhe vom Boden bis zum Haken (in seiner oberen Position) 1 m. 60 cm !! Es ist nur so, dass jetzt nicht die Saison für Exkursionen ist und ich Fotos davon in einem Raum gemacht habe, dessen Größe es mir nicht erlaubt hat, eine so massive Struktur in den Rahmen zu nehmen.))))

Hier ist, was ich brauchte, um es zu machen:

1. Profilrohr mit einem Querschnitt von 15 x 15 mm.

2. Profilrohr, Abschnitt 20 auf ... mm. (Es ist für die Herstellung einer U-förmigen Führung erforderlich, daher ist jedes Trimmen eines Profilrohrs mit einer Wand von 20 mm geeignet.)

3. Blech mit einer Dicke von 5 mm. (Ich habe eine "gerippte", dies ist nicht notwendig)

4. Trimmbolzen M14.

5. Quadrat (gerollt) 10 x 10 mm.

6. Quadrat (rollend) 12 bis 12 mm. (Muss die Biegung ("Biegungen") des "fünfzehn" -Rohrs verstärken, damit Abkürzungen ausreichen.)

7. Aufgehängtes Federelement vom abgehängten Deckensystem von Armstrong.

8. Ein Draht mit einem Durchmesser von 4 mm.

9.Schneiden eines 16 mm Firstrohrs. (Nicht unbedingt.)

10. M6 Schrauben 25 mm lang. (3 Stück für die Herstellung von Äxten "Beine")

11. Überwurfmuttern M6. (Für das gleiche.)

12. M6 Schrauben Flügel. (3 Stk. Zur Befestigung der Teleskopteile.)

13. M6-Muttern (konventionell)

14. Muttern M14.

15. Flügelschrauben M5 (3 Stk.)

16. Flügelmuttern M5 (3 Stück).

17. Hitzebeständiger Zahnschmelz.

... Ich habe diese Liste geschrieben - und mich selbst unter Schock !!! Immerhin hat er etwas Einfaches getan, könnte man sagen, ein primitives Produkt, und es wurden viele Materialnamen benötigt!

Aber nichts !! Wir suchen keine einfachen Wege !!!

Also, wo habe ich angefangen? .. Denken Sie an eine Zeichnung? Wenn ja, dann haben Sie nur teilweise recht!

Tatsache ist, dass ich meine Zeichnungen nie zeichne hausgemacht! Es braucht Zeit, aber es fehlt immer! Außerdem sind hausgemachte Produkte mein Hobby! So wird jedes Produkt in einer einzigen Kopie hergestellt! Daher wird die Zeichnung nach ihrer Herstellung sicherlich nicht benötigt! Und da Gott mich nicht mit räumlichem Denken beleidigt hat, bereite ich alle "Zeichnungen" von hausgemachten Gegenständen nur in meinem Kopf vor! In der Regel mache ich das hinter dem Lenkrad, wo ich viel Zeit verbringe und täglich in der Stadt herumwirbele. Und ich werde einzelne Details erst auf die Werkstücke zeichnen, bevor ich mich auf den Schleifer mache! )))) Und wenn ich die Größe, die ich intuitiv benötige, in Meter übersetzen muss, dann stelle ich mir den zukünftigen Teil vor, halte ein Maßband in meinen Händen, schaue es an und probiere mental den zukünftigen Teil dazu aus))))

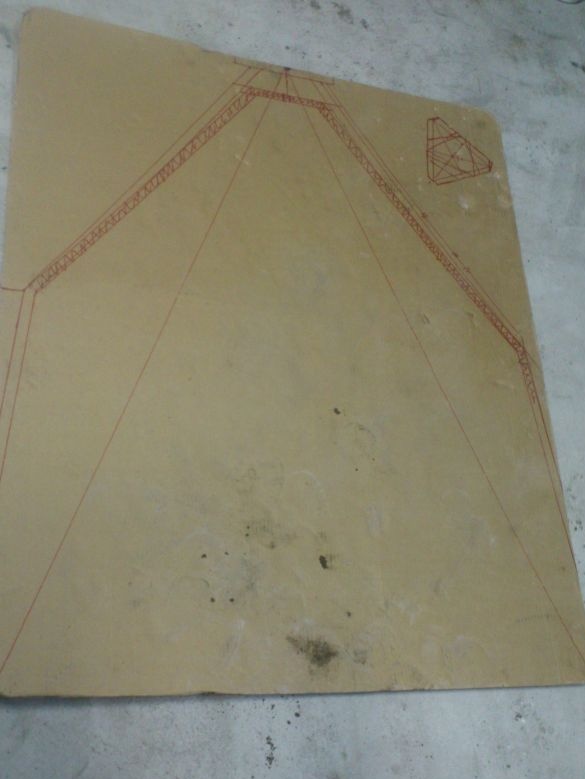

Aber jetzt habe ich noch ein wenig gezeichnet ... Das heißt, ich habe gerade eine Skizze eines Stativs der gewünschten Größe im Maßstab 1: 1 auf ein Stück Pappe gezeichnet.))).

Und dann ist es einfacher. Durch Anwenden des Rohlings auf die Skizze habe ich eines der drei Hauptelemente erstellt. (Ich begann mit den oberen Teilen der "Beine").

Nach meiner Idee hat dieser Teil zwei kurze „Schultern“, die an den Enden in einem bestimmten Winkel gebogen sind. Die oberen "Schultern" werden mit Enden auf der Achse verkleidet und durch diese schwenkbar an der oberen Platte befestigt. Die obere und untere Platte werden von der M14-Haarnadel zusammengezogen, und die zwischen ihnen eingeklemmten „Schultern“ sorgen für eine starre Befestigung der „Beine“ und den gewünschten Winkel ihrer Platzierung ...

Kurz gesagt ... Schauen Sie sich hier das Foto des fertigen Produkts an, Sie werden sofort alles verstehen))):

Wenn der Bolzen gelöst und die Platten getrennt sind, können die Beine in die Position gefaltet werden, in der ihre langen Teile parallel werden:

Das heißt, der Mechanismus zum Falten der Hauptknoten ist verständlich. Wenn wir den Teller mit einer Haarnadel festziehen, laufen die „Beine“ auseinander, bis ihre oberen „Schultern“ fest zwischen den Tellern liegen. Das Design wird eine harte endgültige Form annehmen.

Da es unmöglich ist, das Profilrohr im gewünschten Winkel zu biegen, habe ich die Schnitte gemäß der Schablone (Skizze) der gewünschten Länge der "Schultern" und des gewünschten Winkels gemacht?

Da die oberen "Schultern" schweren Belastungen standhalten müssen, habe ich beschlossen, sie zu verstärken. Schneiden Sie eine Wand:

Ich habe drei Längen von 12 x 12 mm quadratischem Stahl geschnitten und darin Querschnitte bis zu einer Tiefe von etwa der Hälfte gemacht:

Dann mit der "Hammer-Hammer-Methode" auf den gewünschten Winkel gebogen

Winkel "gemessen", Leerzeichen auf meine Skizze anwenden.

Danach habe ich die resultierenden Verstärker in das Rohr gehämmert:

Dann bog er die „geöffneten“ Teile zu ihnen und kochte gründlich, wobei er aufpasste und einen Schnitt in der Kurve machte.

Nach der Vorbehandlung mit einem Reinigungsrad bohrte er Löcher unter die Achse:

Alles ... Die obere "Schulter" ist fertig. Ich habe den Boden mit ähnlichen Verstärkern gemacht, ich musste nur die „Schultern“ komplett abschneiden, die kurzen Verstärker einschlagen und dann kochen, weil das Design dort etwas anders sein wird:

Als nächstes ging ich zur Herstellung von Trägerplatten über. Ich habe ihre Größen auch aus der Skizze „abgeleitet“. Ich habe sie aus einem alten Stück eines fünf Millimeter großen "Wellpappenpapiers" herausgeschnitten, das in meinem Altmetall liegt:

Nachdem ich das Zentrum gefunden hatte, bohrte ich Löcher für eine Haarnadel:

Ich habe drei "Fittings" für die oberen "Schultern" aus dem Trimmen eines Rohrs mit einer 20-mm-Wand geschnitten (wie ich mich erinnere, haben sie einen quadratischen Querschnitt mit einer Seite von 15 mm und die Innengröße der Fittings betrug 16 mm):

Und schweißte sie an die oberste Plattform.

Hier werde ich meinen Fehler beschreiben. Ursprünglich hatte ich vor, den Bolzen von unten zu verschrauben, also schweißte ich die M14-Mutter an die obere Platte, um das Gewinde vor dem Verspritzen des Metalls mit nassem Papier zu schützen:

Aber schon beim ersten "Anpassen" stellte sich heraus, dass es sehr unpraktisch war, die Haarnadel von unten zu drehen - die "Beine" stören. Deshalb habe ich ein Gewinde in diese Mutter gebohrt und eine ähnliche Mutter mit der Bodenplatte verschweißt. Jetzt wird der Stift oben angeschraubt.

In den Ecken der unteren Plattform habe ich Ausschnitte für die „Beine“ gemacht. Wenn wir nun unsere Struktur festklemmen, kann sich die untere Plattform, in die der Stift eingeschraubt ist, nicht drehen.

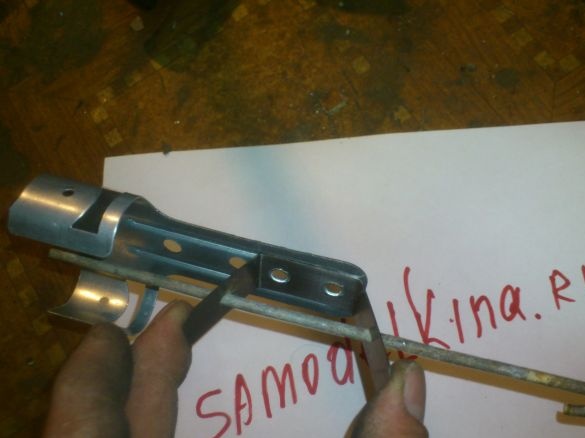

Als nächstes fing ich an, aus einer Haarnadel einen bequemen Kragen zu machen. Zuerst bohrte ich ein axiales Loch mit einem Durchmesser von 6 mm hinein. Ich werde dies brauchen, um einen "kniffligen" Kesselaufhängungsmechanismus herzustellen, der stufenlos in der Höhe verstellbar ist und auf den ich später noch eingehen werde ...

Es war schwierig, ein Loch zu bohren. In einen Schraubstock gebohrt. Dazu schraubte er drei Muttern und "verriegelte" sie gut. Er hat es für sie in einem Schraubstock aufbewahrt, um den Faden nicht zu verderben:

Der Bohrer wurde ständig geschmiert, bei niedrigen Geschwindigkeiten gebohrt und die Parallelität des Bohrers in allen Ebenen überwacht ... Ja, und der Bohrer ist kurz. Dann musste ich auf die andere Seite zielen ....

Aber es stellte sich heraus!

Um die Winde herzustellen, habe ich zwei Muttern am Ende des Bolzens angeschraubt und sie geschweißt:

Dann bohrte er zwei Sacklöcher in ihre Gesichter (so dass sie die Bolzen erreichten), hämmerte Bolzen in sie und schweißte:

.... und mir wurde klar, dass ich mich wieder geirrt habe !!!

Da mein im Querschnitt gefaltetes Stativ eine dreieckige Form hat, ist es logisch, es dreieckig zu machen! Und ein solcher Kragen ragt auf jeden Fall über die Grenzen des Stativs hinaus ...

Also habe ich einen Bolzen geschnitten:

Und zwei geschweißt:

Ein solcher Kragen kann so gedreht werden, dass er nicht über die obere dreieckige Platte hinausragt, und es ist noch bequemer, ihn zu drehen als ein Bolzen mit zwei Verschlüssen.

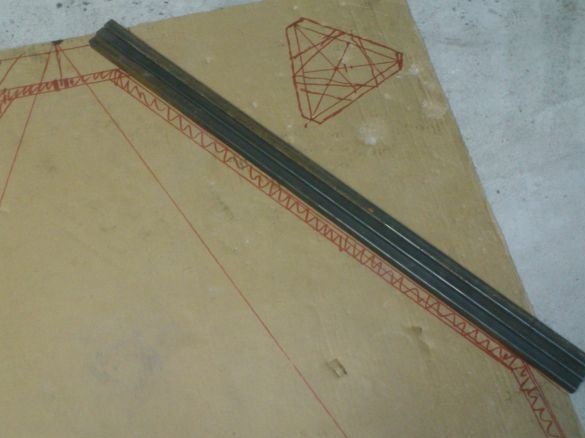

Als nächstes begann ich, die unteren Teile der „Beine“ herzustellen. Wie geplant werden sie teleskopisch sein. Aus einem 15 x 15-Rohr entsteht ein 10 x 10-Quadrat.

(Ein Profilrohr hat eine Wandstärke von 1,5 mm. Theoretisch sollte ein 12 x 12 Vierkantstab enthalten sein, aus dem ich Verstärker hergestellt habe. In der Praxis ist es jedoch nur mit einem Vorschlaghammer verstopft, da das Rohr geschweißt ist und innen eine Schweißnaht aufweist. Deshalb habe ich einen kleineren Abschnitt gewählt).

Teleskopverlängerungen werden an der gewünschten Position mit Flügelschrauben festgeklemmt. Nachdem ich drei Rohrstücke mit der erforderlichen Länge ausgeschnitten hatte, bohrte ich Löcher mit einem Durchmesser von 8 mm näher an deren Rand und schweißte sie über die M6-Mutter:

Es war schwer genug, Lichtbogenschweißen durchzuführen. Um in der richtigen Position zu fixieren und den Faden vor Metallspray zu schützen, habe ich eine Schraube verwendet, die "nichts ausmacht"))))

Als nächstes schneide ich drei Segmente des Quadrats mit der gewünschten Länge aus (füge den hervorstehenden Teil ein und schneide ihn ab).

Von allen Rohren hinter der geschweißten Mutter habe ich den "Überschuss" abgeschnitten:

Legen Sie es auf die Stangen:

Geschweißt und geschärft:

Diese Konstruktion schützt das Innere des Rohrs vor Verstopfung mit der Erde, wenn wir es in den Boden stecken, ohne das Teleskopteil zu entfalten, und dient gleichzeitig als Begrenzer - es erlaubt den Stangen nicht, beim Falten mehr als nötig hineinzugehen ... Ja, und es sieht so aus irgendwie "organischer".))))))

... Anfangs habe ich darüber nachgedacht, wie ich die Abweichung dieser Elemente begrenzen kann. Und sogar, er kam auf ... aber er gab dieses Unternehmen auf, weil dann die Teleskopstruktur nicht zusammenklappbar wäre! Und wenn Sand hineingegossen wird, ist die Reinigung problematisch! Deshalb habe ich beschlossen, diesen Moment auszuschließen, und um die „Beine“ nicht versehentlich mehr herauszustrecken als ich sollte, bemalen Sie einfach ihren oberen Teil mit roter Emaille. Sobald Rot auftauchte - hör auf! Sie können nicht weiter vorbringen!

Jetzt machen wir den Top Mount. Nach der Idee sollte es sich entwickeln. Aber Sie werden es nicht teleskopisch machen - das "Knie" im oberen Teil stört. Und wenn Sie nur auf der Achse zur Seite klappen, ist die Steifigkeit nicht ausreichend. Deshalb habe ich eine solche Kompromisslösung gefunden:

Die „Beine“ werden um die Achse gefaltet, aber nachdem Sie sie um 180 Grad gespreizt haben, können Sie ein wenig zurückführen, so dass ihre Enden in das Rohr des oberen Teils eintreten, und in dieser Position mit einer Flügelschraube mit einer Flügelmutter festklemmen. Sie erhalten an zwei Stellen eine starre Halterung - das Scharnier "fixiert mit einem Teleskopmoment!"

Ich habe dies wie folgt verkörpert:

Ich habe drei Segmente eines Quadrats mit einer Seite von 12 mm geschnitten und Löcher mit einem Durchmesser von 6 mm gebohrt:

Danach schnitt die Mühle eine Seite entlang:

Um die Enden zu "übertönen", klemmte ich sie in einen Schraubstock, steckte einen Bolzen in den Schlitz und bog die Wände einfach mit einem Hammer gegeneinander. Danach „pekann“ er ein wenig durch Schweißen und drehte es in einem Reinigungskreis, um die gewünschte runde Form zu erhalten. (Leider habe ich vergessen, ein Foto von diesem Vorgang zu machen, daher poste ich ein Foto des fertigen Elements.

Jetzt werden wir den Aufhängungsmechanismus herstellen. Ich habe bereits meine Anforderungen dafür beschrieben - die Hauptsache ist, dass es eine reibungslose Höhenverstellung ermöglichen muss, ohne den Kessel (Kessel) vom Haken zu entfernen. Ich beschloss, eine solche Funktion mit einem hängenden Federelement aus dem Armstrong-Deckensystem auszuführen.

Diejenigen, die mit diesem System nicht vertraut sind, werde ich erklären. Das Hauptelement sind zwei in entgegengesetzte Richtungen angeordnete Blütenblätter ihres Federstahls, in denen sich Löcher befinden. Wenn Sie sie mit Ihren Fingern in eine parallele Position drücken, wird ein 4 mm dicker Drahthaken eingeführt und leicht durch das Loch bewegt. Und wenn Sie loslassen, neigen die Blütenblätter dazu, sich in verschiedene Richtungen zu zerstreuen und den Haken sicher in der richtigen Position zu befestigen:

Ich habe mich für dieses Element entschieden. Die Hersteller garantieren, dass es einer Langzeitbelastung von 25 kg standhält. Das ist aber Rückversicherung! Aus Gründen des Interesses habe ich selbst daran festgehalten)))). Er hielt auch meine 90 kg!))) Und erst als ich anfing, gezielt zu ruckeln, begann der Haken ein wenig aus seiner Position herauszukriechen, und dann löste sich die Feder von der Basis - die Rohrnieten, mit denen er befestigt war, konnten es nicht aushalten.

Das heißt, um das erforderliche Maximum von 25 kg zu überstehen, reicht die Festigkeit mit einem enormen Überschuss aus!)))

Von der Aufhängung habe ich mit dem Schleifer nur den Teil abgeschnitten, den ich brauchte - die Feder selbst. Wie ich bereits sagte, ist es mit Rohrnieten befestigt, daher habe ich beschlossen, dass es einfacher ist, nur die Befestigungsschrauben durch sie zu führen, als die Nieten zu bohren und die Feder erneut zu befestigen:

Aus einem Stück Profilrohr 40 x 25 mm habe ich dieses Detail gemacht:

Und befestigte die Feder mit zwei M5-Schrauben und Muttern daran:

Ich habe die Aufhängung selbst aus einem Draht mit einem Durchmesser von 4 mm gemacht. Ich führte es durch das Loch im Stativklemmstift (deshalb habe ich es gebohrt!)) Und bog den unteren Teil in Form eines Hakens

... und oben einen Federclip aufsetzen und ebenfalls biegen, so dass die Form eines Griffs entsteht. Der Einfachheit halber habe ich ein Stück verchromtes Spaltrohr aufgesetzt:

Nun, eigentlich ist es das! Nach der Vormontage habe ich das Stativ wieder zerlegt und mit hitzebeständigem Email lackiert: