Müssen gezwungen werden, in die Mülleimer zu schauen. Für eine zukünftige Winde fand ich ein lang erworbenes Getriebe und fertigte zu gegebener Zeit sogar eine Trommel für das Kabel an. Wird bei der Reparatur eines Automotors verwendet. Richtig, das Laufwerk verwendete dann einen Steckschlüssel. Jetzt brauche ich ein schnelleres Anheben und Absenken der Last oder vielmehr ein Werkzeug zum Stanzen eines Brunnens unter Wasser. Für den Antrieb habe ich mich entschieden, einen Elektromotor von der Wasserpumpe über einen Riemenantrieb zu verwenden.

Um eine Winde zu bauen, brauchte ich: Stahlecke mit unterschiedlich großen Regalen; Blech 3 mm dick; Wasserleitung; Schleifpapier; Schweißelektroden; Schneidräder für Metall; Schrauben und Muttern: M6, M8; Unterlegscheiben; Öffnungsfeder; Getriebe; Elektromotor und Riemen.

Benutzte das Werkzeug: elektrische Bohrmaschine; das Ohr Schweißwechselrichter; Bremssattel; Schraubstock; ein Hammer; Schraubenschlüssel; Bohrer; Kern; Metallarbeiten Ecke; Düse zum Schleifen.

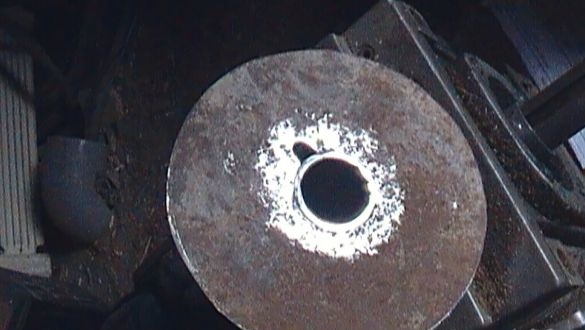

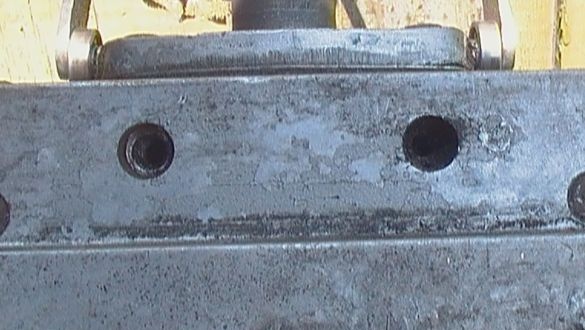

Begann mit der Erstellung eines Rahmens. Schneiden Sie dazu 2 Ecken mit einem Regal von 50 mm ab. 2 Ecken mit einem Regal von 30 mm wurden rechtwinklig angeschweißt. zur Montage des Getriebes. Unter dem Servicestecker für das Getriebe habe ich ein „Fenster“ in die Ecke geschnitten und es auf der empfangenen Plattform installiert und eine Seite mit zwei geschweißten Ecken befestigt. Von der zweiten Seite bohrte ich 2 Löcher in die Ecke, schnitt das Gewinde ab und zog die Schrauben fest. Die Löcher wurden unter Berücksichtigung des Mindestabstands zwischen der Schraube und der Basis des Getriebes gebohrt. Um den Motor zu montieren und die Riemenspannung einzustellen, habe ich in einer der Hauptecken 2 Löcher für die M8-Schraube geschnitten. Ich habe auch ein Drei-Millimeter-Blech geschnitten und geschweißt, um den Rahmen zu versteifen und den Motor zu montieren, in den ich ein Loch geschnitten habe. (Am Anfang wollte ich einen anderen Motor verwenden.) Stellen Sie den Motor mit einer Riemenscheibe ein und legen Sie einen Riemen an. Um eine Trommel herzustellen, schneide ich ein Stück Pfeife трубы 40 mm. Ohne ein Stück Rohr vom Schacht zu entfernen, habe ich es mit Sandpapier gereinigt. Da das Rohr normalerweise nicht auf die Getriebewelle passte, musste die Innenfläche geschliffen werden. Um dies zu tun: Befestigen Sie den Bohrer am Ständer; setzte einen langen Bohrer ein und drehte den Bohrer um, wickelte einen Lappen ein.Schneiden Sie die erforderliche Breite ab, schleifen Sie das Papier und legen Sie es unter die Kante des Lappens. Ich schleifte, bis das Rohr frei auf der Welle „saß“ und als sich die Welle drehte, wurde kein „Beißen“ zwischen den Teilen erzeugt. Um zu verhindern, dass das Getriebegehäuse die Trommel des fertigen Rohrs berührt (ich habe es mit einem Rand gemacht), habe ich einen Ring abgeschnitten, in den ich ein Loch gebohrt und ein M10-Gewinde geschnitten habe. Ab einer Stange von 10 mm. Schneiden Sie ein Stück von 30 mm ab, schneiden Sie das Gewinde ab und schrauben Sie den Ring auf der Welle in den Ring, so dass die Stange in die Furniernut auf der Welle fiel. Aus drei Millimeter Eisenblechen schneide ich zwei Kreise. In einem bohrte ich und feilte dann ein Loch mit einer Feile, die dem Durchmesser des Rohrs entsprach. Da sich das Rohr im resultierenden Kreis frei auf der Getriebewelle drehte, bohrte ich und feilte eine Nut für eine 10 mm Stange. Einen Kreis von Rost geräumt "pflanzte" ihn auf die Pfeife. Ich steckte die Stange ein und verbrühte sie durch Schweißen. Im zweiten Kreis habe ich in der Mitte ein 9-mm-Loch gebohrt, damit der in die Getriebewelle eingeschraubte Bolzen beim kleinsten Schlagen die Drehung der Trommel nicht beeinträchtigt. Stellen Sie die zukünftige Trommel auf die Achse und drücken Sie mit Hilfe eines Bolzens den zweiten Kreis auf das Rohr. mit Elektroschweißen verbrüht. Messen der Größe an der Innenseite des Schlüssels Schneiden Sie die Stange auf der Trommel auf die gewünschte Größe. Als nächstes begann ich zu produzieren Vorrichtungen (Gabeln), um die Trommel entlang der Achse des Getriebes zu versetzen. Dazu schneide ich ein Stück Ecke mit einem Regal von 25 mm. und 5 mm dick. entlang der Spitze. Ich schneide Teile der Rohlinge, bohrte Löcher und schneide den M6-Faden. Abgerundet die Enden der Werkstücke. Für die weitere Montage benötigte ich Lager, Schrauben und Unterlegscheiben. Da die Innengröße der Lager 7 mm betrug. Ich nahm die Schrauben mit einem Hut in die Patai, um die Lager auszurichten. Er baute die Struktur zusammen und legte die Unterlegscheiben zwischen das Lager und das Werkstück, um den Außenring des Lagers frei zu drehen. Ich schneide den überschüssigen Teil der Schrauben ab. Als nächstes bog ich die Rohlinge mit einem, und dann auf der anderen Seite. Ich habe es am Installationsort versucht und beide Teile geschweißt. Einerseits schneide ich in der resultierenden Gabel Aussparungen unter der Achse aus, auf der die Gabel am Getriebe gehalten wird und nach dem Schweißen den Überschuss abschneiden. Um die Achse zu montieren, schneide ich 2 Ecken mit einem Regal von 35 mm. machte eine Markierung für die Achse des Stopfens, bohrte Löcher. Er löste die Standardschrauben und installierte eine Gabel mit einer Halterung. Um die axiale Bewegung der Achse des Steckers zu eliminieren, bohrte ich Löcher und steckte die Unterlegscheiben auf beiden Seiten in den Splint. Um die Trommel wieder in Gang zu bringen, musste ich mir den Kopf „brechen“. Am Ende kam er auf dieses Ding: Ein Gewindestift M8 wird in die Getriebeachse eingeschraubt, Muttern werden auf den Stift geschraubt. Zwischen den Unterlegscheiben wird eine Feder zum Trainieren geöffnet. In der Feder sind 2 Muttern eingeschraubt, um die Ausdehnung der Trommel zu begrenzen. Danach nahm er die Trommel ab und bohrte ein 4 mm Loch. für das Kabel. Führen Sie das Kabel in die Trommel und stecken Sie es in die M6-Mutter und nietete sie. Kabel herausgezogen

Positionieren Sie das Kabelende so, dass es nicht stört. Ich drehte das Kabel auf die Trommel. Damit sich das Kabel nicht abwickelt, vorübergehend mit einem Schraubstock gesichert. Am Ende band ich eine Schlaufe und schüttelte aus Sicherheitsgründen Klebeband. Infolge der geleisteten Arbeit stellte sich ein solches Aggregat heraus. Der nächste Schritt sind Belastungstests. Wenn er ungefähr 150 kg hebt. Ich werde diesen Motor benutzen.