Wenn Sie sich für das Elektroschweißen entscheiden mit seinen eigenen HändenWenn Sie jedoch nicht wissen, wie einfach dies ist, können Sie sich dieses Projekt genauer ansehen. Hier wird der Schweißtransformator aus dem Motorstator zusammengebaut. Das Design ist gut, da fast alles bereits im Motor vorhanden ist, um Schweißen zu erzeugen. Sie müssen nur einige Verbesserungen am Magnetkreis vornehmen und den Transformator korrekt umwickeln.

Für die technischen Eigenschaften sind Asynchronmotoren mit einer Leistung von ca. 4 kW für solche Zwecke geeignet, sie werden häufig in verschiedenen Unternehmen eingesetzt.

Materialien und Werkzeuge für hausgemacht:

- einen Elektromotor mit einer Leistung von 4 kW;

- Schraubenschlüssel, Zangen, Meißel, Schraubendreher und andere Werkzeuge zur Demontage des Motors;

- Kiper Tape;

- Vorschlaghammer.

Der Prozess der Herstellung von Elektroschweißen:

Erster Schritt. Wir zerlegen den Elektromotor

Ein solcher Motor ist laut Autor recht einfach zu verstehen. Sie müssen sich nur mit Schraubenschlüsseln eindecken. Mit ihnen müssen Sie ein paar Muttern lösen, die von zwei Motorabdeckungen miteinander und mit dem Statorgehäuse zusammengezogen werden. Wenn der Motor bereits rostig ist, ist es manchmal nicht so einfach, diese Muttern zu lösen. In diesem Fall können Sie eine Schleifmaschine verwenden und einfach die Stehbolzen abschneiden. Nun, danach müssen Sie einen Hammer oder Vorschlaghammer verwenden, um die Abdeckungen vom Motor zu stoßen.

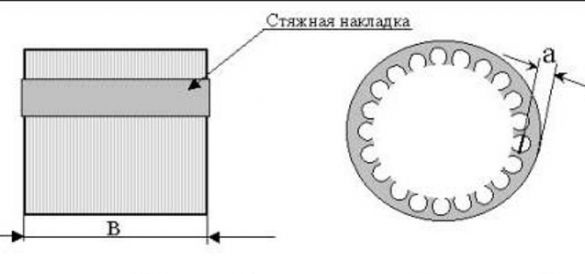

Nach dem Zerlegen muss der Rotor aus dem Stator gezogen werden, er wird nicht für hausgemachte Arbeiten benötigt. Der Stator ist ein Satz Stahlplatten, die einen Magnetkreis bilden. Am Magnetkreis befindet sich eine Wicklung. Die Statorabmessungen der Motoren sowie die Geometrie können variieren. Für das Elektroschweißen wählen Sie am besten Motoren mit großem Durchmesser und kurzer Länge.

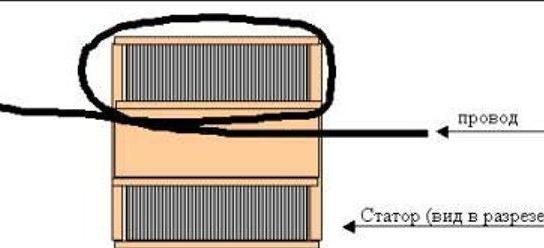

Der Magnetkernring hat im Stator den größten Wert, alles andere stört nur. Der Magnetkern wird üblicherweise in ein Gehäuse aus Gusseisen oder Aluminium gepresst. Die Drähte verlaufen in den Nuten des Magnetkreises, sie müssen entfernt werden. Dies geschieht am besten, wenn sich der Magnetkreis noch im Gehäuse befindet.Um die Drähte zu entfernen, müssen Sie einen Meißel nehmen und sie am Ende mit einem scharfen Meißel auf einer Seite des Stators abhacken. Nun, dann können sie mit Hilfe einer Zange in Form von Schlaufen herausgezogen werden, nachdem sie zuvor mit einem Schraubenzieher abgehebelt wurden.

Das Entfernen der Drähte war einfacher, sie können mit einer Lötlampe verbrannt werden. Erhitzen Sie das Metall des Magnetkreises nur nicht zu stark, da es sonst seine technischen Eigenschaften verlieren kann.

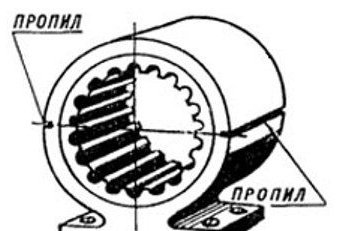

Der Gusseisenkörper kann mit einem Vorschlaghammer gespalten werden. Damit es sich wie gewünscht teilen kann, können Längsschnitte vorgenommen werden. In dieser Angelegenheit ist es jedoch wichtig, es nicht zu übertreiben, da Sie sonst den Magnetkreis biegen können.

Schritt zwei Magnetkernpräparation

Nachdem das Gehäuse entfernt wurde, müssen Sie den Magnetkreis sorgfältig prüfen und feststellen, wie er befestigt ist. Es kommt vor, dass die Platten einfach in das Gehäuse gelegt und mit einer Sicherungsscheibe befestigt werden. Wenn dies der Fall ist, kann eine solche Struktur während des Betriebs zusammenbrechen. Ziehen Sie sie am besten mit Stehbolzen oder befestigen Sie sie auf eine andere zugängliche Weise. Und manchmal wird das Design in Form eines fertigen Pakets erstellt. Wenn das Paket des Magnetkreises zu groß ist, kann es reduziert werden, da das Schweißgerät zu schwer ist. Wenn der Motor groß ist, ist es durchaus möglich, dass sogar zwei elektrische Schweißnähte daraus hergestellt werden können.

Bezüglich der Rillen des Magnetkreises gibt es mehrere Meinungen. Einige verstopfen die Rillen mit Transformatoreisen, aber unser Autor empfiehlt dies nicht, da dies den Wirkungsgrad erheblich verringert und den Stromverbrauch erhöht. Was getan werden kann, ist, die Rillen mit einem Meißel vollständig zu schneiden. Das Gute ist, dass der Transformator leichter wird. Da das Verfahren jedoch recht mühsam ist, berühren sich die meisten dieser Rillen überhaupt nicht.

Schritt drei Isolierung und Wicklung

Wenn der Magnetkreis bereits vorbereitet ist, benötigen Sie ein Halteband, mit dem Sie das Gehäuse sorgfältig isolieren müssen, indem Sie mehrere Schichten umwickeln. Besondere Aufmerksamkeit sollte den scharfen Kanten in den Rillen gewidmet werden, da diese die Isolierung leicht durchbrechen können. Um solche Probleme zu vermeiden, ist es am besten, zuerst eine Art dielektrisches Material auf die scharfen Kanten zu legen und dann den Magnetkern mit Klebeband zu umwickeln.

Danach können Sie mit dem Wickeln der Primärwicklung fortfahren. Da der Durchmesser des Statorrings etwa 150 mm beträgt, kann ein ziemlich großer Draht darin verlegt werden, ohne befürchten zu müssen, dass nicht genügend Platz vorhanden ist. Aufgrund der Tatsache, dass der Magnetkreis Rillen aufweist, ändert sich die Querschnittsfläche hier allmählich, innerhalb der Rille ist dieser Wert der kleinste. Die Anzahl der Windungen muss basierend auf diesem niedrigsten effektiven Wert berechnet werden.

Der Autor wickelt die Primärwicklung direkt entlang des gesamten Ringes des Magnetkreises. Dann wird das Ganze mit Hilfe eines Haltebandes wieder von oben isoliert.

Nun, die Sekundärwicklung ist auf die Primärwicklung gewickelt. Damit der Transformator bei Bedarf eingestellt werden kann, muss die Sekundärwicklung so gewickelt werden, dass sie die Enden der Primärwicklung nicht überlappt. Dann kann es bei Bedarf zurückgespult oder aufgebockt werden.

Bei Bedarf kann die Transformatorspule auf zwei Schultern verteilt werden. Dann kann jederzeit auf jede Schulter zugegriffen werden. Bei dieser Konstruktion verliert das Schweißen jedoch an Leistung. Was die technischen Eigenschaften eines solchen hausgemachten Produkts betrifft, so kann das Schweißen bei korrekter Ausführung problemlos mit einer Elektrode von 4 mm geschweißt und mit einer Elektrode von 3 mm geschnitten werden. Und das alles aus einer normalen Steckdose.

Dieses Gerät verbraucht während des Betriebs bis zu 10A. Mit einer Elektrode von 3 mm können Sie so viel kochen, wie Sie möchten, der Transformator erwärmt sich nicht. Und wenn Sie zehn Teile x 4 mm brennen, erwärmt sich der Transformator auf etwa 50 Grad.

Wicklungsberechnung

Für die Primärwicklung benötigen Sie einen Draht mit einem Durchmesser von ca. 2-2,5 mm.Die Sekundärwicklung besteht aus einem 8x4 mm Reifen, dies gilt für Kupfer, für Aluminium sollte der Querschnitt 15 Prozent größer sein.

Zur Berechnung der Anzahl der Windungen wird die Formel verwendet: 48 / (a x c), wobei (a x c) die Fläche in Quadratmillimetern ist.

Die Spannung für die Primärwicklung muss auf 210 V eingestellt werden, da sie unter Last steht. Nachdem der Wert von 180 V erreicht ist, müssen alle 10 V Biegungen vorgenommen werden. Sie werden benötigt, wenn an einem Ort mit niedriger Spannung geschweißt werden muss.

Die Sekundärwicklung sollte für einen stabilen Lichtbogen im Leerlauf 55-65 V abgeben.