Jeder hat in seiner Freizeit eine andere Pause. Jemand liegt gerne auf der Couch, jemand geht ins Fitnessstudio und der Autor davon hausgemachtAufgrund seiner Bedürfnisse, Fähigkeiten und Fertigkeiten entschied er sich, seine Freizeit zu nutzen, um aus improvisierten Werkzeugen, die in seiner Werkstatt lagen, ein neues Universalladegerät zu entwickeln.

Materialien und Werkzeuge zur Herstellung eines universellen Ladegeräts:

Gehäuse von einem Computer-Netzteil

bohren

Linie

Marker

PDDSKT-Draht 1,6 mm Durchmesser

Kupferdraht mit einem Durchmesser von 2,2 mm

Epoxidharz

Voltmeter

Drucker zum Drucken der Amperemeter-Skala

Transformator aus der TS-180-Serie

Thyristor KU202N

Wärmeleitpaste

ein Paar Heizkörper

Transistoren kt315, kt361

Grundierung für Metall

33 kΩ variabler Widerstand

Blatt aus doppelseitigem Fiberglas

malen

Lassen Sie uns die Beschreibung des erstellten Geräts und die Phasen seiner Montage genauer betrachten.

Das Hauptziel der hausgemachten Arbeit war die Idee, ein universelles Ladegerät zu entwickeln, mit dem fast alle im Haushalt verfügbaren Batterien aufgeladen werden können: von Kleinfinger-Mikrokadmiumbatterien bis hin zu massiven Blei-Säure-Batterien für Kraftfahrzeuge. Natürlich ist die Idee eines solchen Geräts alles andere als neu, und es gibt viele verschiedene Pläne für seine Schaffung, von denen einer vom Autor beschlossen wurde, sie an einem seiner freien Tage zum Leben zu erwecken.

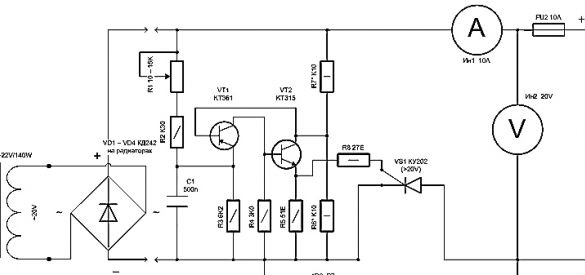

Daher wurde beschlossen, ein einfaches, aber universelles Ladegerät herzustellen, dessen Ladestrom kontinuierlich von den niedrigsten Werten auf das bei 10 A erforderliche Maximum eingestellt werden kann, das nur durch die verfügbare Spannung am Transformatorausgang begrenzt wird.

Schritt eins: Vorbereiten des Gerätegehäuses.

Zunächst wurde das Netzteil einem stationären Computer entnommen, der nach mehreren Änderungen alle Elemente eines zukünftigen Ladegeräts aufnehmen musste. Es wurde komplett zerlegt und alle verfügbaren Teile entfernt. Dann reinigte der Autor den vorhandenen Schmutz und fand heraus, wie die für ein zukünftiges Ladegerät erforderlichen Grundelemente platziert werden sollten.

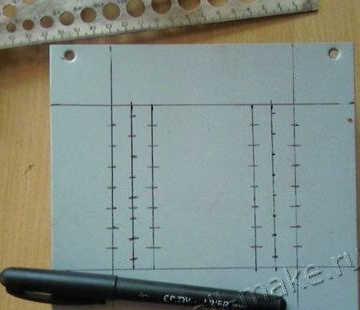

Damit die Luftzirkulation im Gehäuse die Heizelemente des Geräts kühlen kann, wurden mehrere Löcher in die Oberseite des Gehäuses eingebracht. Zu diesem Zweck wurde zunächst ein Markup mit einem Lineal und einem Marker erstellt, da der Autor das Erscheinungsbild des Werksgeräts erreichen wollte, damit alles so sauber und gleichmäßig wie möglich ausgeführt wurde. Danach wurden zwei Reihen kleiner Löcher unter Verwendung der Markierung mit einem Bohrer hergestellt.

Da das Gerät universell einsetzbar ist, verfügt es über verschiedene Regler und eine Waage mit Amperemeter, die am besten auf einer Vorderseite des Geräts angezeigt werden. Daher wurde mit Hilfe derselben Übung sowie von Dateien und anderen Tools, die dem Autor zur Verfügung standen, die Vorderseite des Falls auf den künftigen Rückzug der Regulierungsbehörden vorbereitet.

Auf der Rückseite wird ein Kühler installiert, der ebenfalls modifiziert wurde.

Schritt zwei: Herstellung eines Amperemeter.

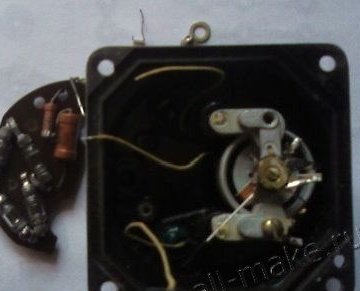

Um die Messwerte des Ladegeräts sehen zu können, wurde beschlossen, ein Amperemeter direkt daran anzuschließen. Da es jedoch kein geeignetes Amperemeter unter den verfügbaren Lagerbeständen gab, entschied sich der Autor, es aus einem alten 250-V-Voltmeter herzustellen, da es eine lineare Skala hat und daher für dieses Gerät gut geeignet wäre. Während der Modifikation wurden zusätzliche Widerstände und ein Gleichrichter entfernt und die Schlussfolgerungen einfach an die Klemmen gelötet. Die Skala wurde im Front-Designer-Programm gezeichnet, danach von einem Drucker gedruckt und auf die alte Skala des Voltmeters geklebt.

Der in der Werkstatt gefundene PDSKT-Draht war 2,15 m lang und 1,6 mm im Durchmesser und wurde als Nebenschluss für ein Amperemeter verwendet. Dieser Draht wurde um den Rahmen gewickelt, danach mit Fäden fixiert und mit Epoxidharz gefüllt, wodurch die Struktur zuverlässig fixiert wurde. In Anbetracht dessen, dass dies völlig ausreicht und ein Unterschied in den Messwerten von 5% den Betrieb des Geräts nicht wesentlich beeinträchtigt, fuhr er mit der nächsten Stufe der Erstellung eines Ladegeräts fort.

Schritt drei: Vorbereitung und Platzierung der Hauptelemente des Ladegeräts im Gehäuse.

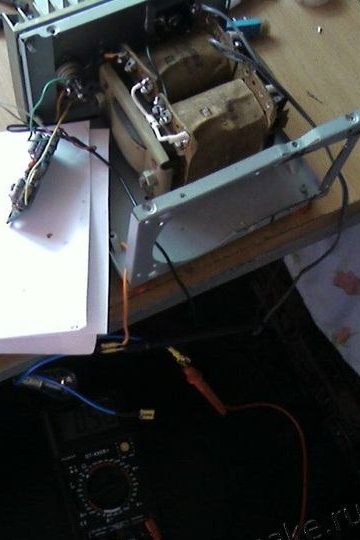

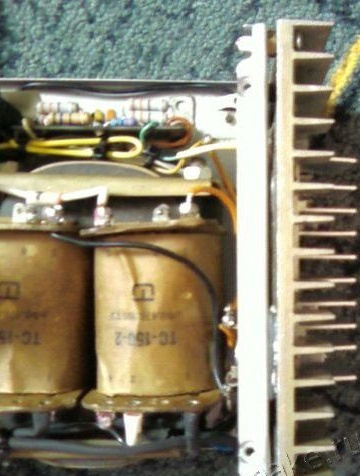

Nach Abschluss der Vorbereitungsphasen platzierte der Autor die Grundelemente im Gerät. Zunächst begann er, den vorhandenen Transformator um 27 V zu überarbeiten. Er wurde mit einem Kupferdraht mit einem Durchmesser von 2,2 mm zurückgespult, obwohl 1,6 mm oder ein Bus mit einer Fläche von etwa 4 mm im Quadrat entstanden wären. Danach wurde es bereits mit 18 V Spannung in der Sekundärwicklung und mit einer Leistung von 120 Watt oder mehr eingelegt.

Über den gesamten Bereich der Rückwand wurde ein Heizkörper installiert, der aus zwei Teilen besteht, die durch eine Wärmeleitpaste verbunden sind. Ein KU202N-Thyristor mit einer Kapazität von 10 A wurde an diesen Kühler angeschlossen. Zusätzlich wurde eine 35 A-Diodenbrücke an denselben zusammengebauten Kühler angeschlossen.

Für den Aufbau des Stromreglers verwendete der Autor einen Impulsgenerator aus CT-315- und CT-361-Transistoren, obwohl andere mit einer Spannung von 30 V und einer Verstärkung von mehr als 100 verwendet werden können. Eine wichtige Nuance ist, dass wenn Sie Transistoren mit einer großen Spreizung verwenden, diese klein sind Ströme können unterbrochen werden, daher ist es besser, beide Transistoren mit enger Verstärkung, aber unterschiedlicher Leitfähigkeit zu verwenden.

Der verfügbare doppelte variable Widerstand mit einem Widerstand von 33 kOhm wurde ebenfalls modifiziert, um einen Laderegler zu schaffen. Um die Schwelle auf 0,5 V zu senken, schaltete der Autor den Widerstand parallel und es wurde ein Widerstandswert von 16,5 kOhm erhalten. All dies wurde für eine größere Reichweite und folglich für eine größere Universalität des resultierenden Ladegeräts durchgeführt. Wenn also nur 12-V-Autobatterien aufgeladen werden müssten, wäre ein variabler Widerstand von 4,7 kΩ entstanden, aber der Autor entschied sich, sich auf die Vielseitigkeit des Geräts zu konzentrieren.

Schritt vier: Erstellen Sie ein Schema.

Da die Abmessungen des verwendeten Gehäuses begrenzt sind, entschied sich der Autor für die Verwendung einer Leiterplatte, obwohl diese mit einer Klappinstallation hergestellt werden kann.

Der Autor machte auch die Leiterplatte für sich selbst aus den verfügbaren Mitteln. Das Ätzen dauerte ungefähr eine halbe Stunde, danach wurde es gewaschen, und der Autor fuhr mit dem anschließenden Löten, Verzinnen und dementsprechend Installieren im Gerätegehäuse fort.

Fünfter Schritt: Erstellen einer Frontplatte zur Regulierung des Ladegeräts und des Lackierens.

Als Material für die Frontplatte wählte der Autor Glasfaser. Es wurde beidseitig an den Terminals geätzt. Ferner wurden gemäß den markierten Markierungen Löcher zum Befestigen und Installieren von Klemmenblöcken, Anzeigen, Reglern, einem Schalter, einer Sicherung und einer Amperemeter-Skala ausgeschnitten.

Danach wurde die resultierende Platte mit selbstschneidenden Schrauben am Hauptkörper befestigt und alle Kontrollen wurden zurückgezogen und in ihren entsprechenden Löchern befestigt.

Dann nahm er den schwarzen Metallic-Lack, den der Autor nach dem Lackieren der Stoßstange seines Autos hinterlassen hatte, und lackierte damit die gesamte Karosserie des resultierenden Ladegeräts.

Sie können das Ergebnis auf den Fotos sehen, das Gerät sieht sehr gut aus und sieht aus, als wäre es in einem Unternehmen zusammengebaut worden und nicht in die Garage.

Schritt 6: Testindikationen.

Das Gerät wurde nachts eingeschaltet, um einen 6ST90-Akku aufzuladen. Der Akku wurde ca. 12 Stunden mit einem Ladestrom von 8A aufgeladen. Unter einer solchen Last wurden keine Störungen oder Fehlfunktionen festgestellt. Die Heizung war gering, aufgrund der guten Wärmeübertragung und Wärmeübertragung von den Heizkörpern wurde der Transformator nicht sehr stark erwärmt. Daraus folgt, dass dieses Ladegerät voll funktionsfähig und zuverlässig ist.

Weitere Informationen finden Sie unter dem unten stehenden Link „Quelle“. Dort können Sie auch Fragen an den Autor dieses Geräts stellen.