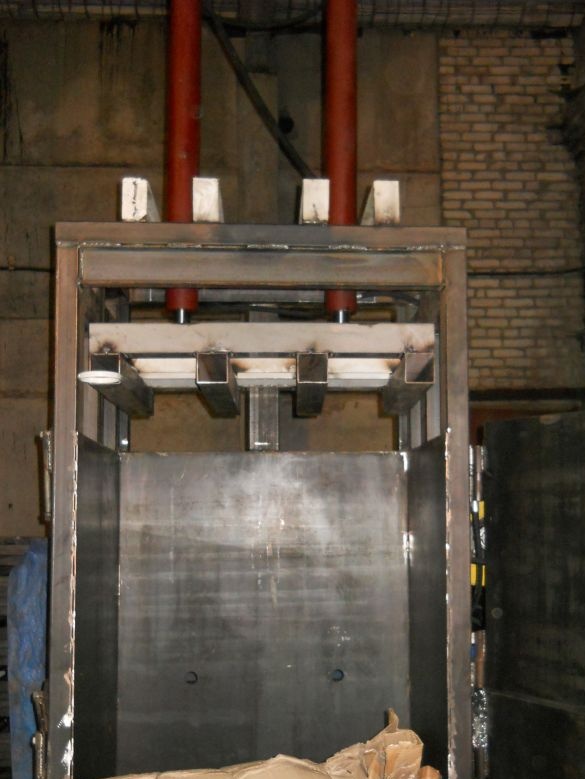

Die Presse wurde zum Verpacken von Pappe, Plastikflaschen und anderen zweiten Rohstoffen hergestellt.

Ballengewicht aus gepresstem Karton bis 250 kg

Maximale Kraft 20 Tonnen

Ballengewicht von gepressten Plastikflaschen bis 110 kg

Ballengrößen 900 * 700 * 1000

Pressenhöhe ohne Hydraulikzylinder 2 m

Gewicht ca. 700 kg

Basierend auf dieser Presse ist es einfach, eine Presse mit geringerer Größe und geringerem Aufwand herzustellen.

Dies erfolgt durch Reduzieren und Erleichtern der Konstruktion, Reduzieren des Drucks im Hydrauliksystem oder Ersetzen der Zylinder durch Zylinder mit einem kleineren Kolbendurchmesser.

Es funktioniert von einer Hydraulikstation aus, die darauf installiert oder entfernt sein kann.

Der Rahmen ist aus einem Stahlprofilrohr 60 * 100 geschweißt

Alle Zwischenräume sind durch ein kleineres Profilrohr geschützt.

Mit Nutria ummantelt mit Blech mit einer Dicke von mindestens 3 mm.

Auf dem Boden befindet sich ein Kanal zum Ziehen des Umreifungsdrahtes oder -seils.

Die Presspfote besteht aus dem Profilrohr 60 * 60.

Es gibt zwei Türen vor. Untere zum Entladen des fertigen Ballens, obere zum Be- und Entladen von Rohstoffen. Die Türen sind an gedrehten Scharnieren mit einem Durchmesser von 45 mm montiert.

Wenn die Presse zum Pressen von Pappe verwendet wird, werden Metallquadrate an die untere Tür geschweißt. Sie werden benötigt, um zu verhindern, dass sich der Karton beim Laden anhebt.

Die Türen sind für Riegelhaken befestigt, die aus 10 mm dickem Stahlblech ausgeschnitten sind.

Bei der Suche nach Hydraulikzylindern wurden spezialisierte, maßgeschneiderte und landwirtschaftliche Maschinen berücksichtigt.

Spezialisierte sind sehr teuer und haben eine lange Lieferzeit.

Kundenspezifische sind noch teurer und haben auch eine lange Produktionszeit.

Wir hielten an Zylindern von landwirtschaftlichen Maschinen an. Sie sind leicht zugänglich und nicht teuer. Im Reparaturfall stehen Reparatursätze zur Verfügung. Aber sie wurden verfeinert. Installationsflansche herstellen und schweißen.

Der Hydrodistributor und die Hochdruckschläuche werden auch üblicherweise aus landwirtschaftlichen Maschinen entnommen.

Das Zweizylindersystem wird aufgrund des Fehlens einer zusätzlichen Führung ausgewählt.

Die Zylinder arbeiten auch paarweise, was ihren Verschleiß verringert.

Die Hublänge der Hydraulikzylinder beträgt 1 Meter. Der Kolbendurchmesser beträgt 85 mm.

Standard-Schwenkhalterungen an den Zylinderstangen werden abgesägt und fest mit dem Nähfuß verschweißt.

Durch Plasmaschneiden werden Flansche zum Befestigen der Zylinder an der Presse hergestellt. Nur vier Stück.

Zwei Teile sind gründlich mit den unteren Teilen der Zylinder verschweißt, die anderen beiden sind wechselseitig zur Presse. Während der Installation wird alles mit Schrauben m 12 in einer Stückzahl von 16 Stück verbunden.

Bei Hochdruckschläuchen werden Hydraulikzylinder durch T-Stücke parallel geschaltet und mit einem Wegeventil vom Typ P-40 verbunden.

Um die Sicherheit zu erhöhen, wird das Ventil ohne Verriegelung in den Extrempositionen ausgewählt.

Wenn Sie den Hebel loslassen, stoppen die Zylinder.

Der Verteiler ist wiederum über Hochdruckschläuche mit einer hydraulischen Hochdruckpumpstation verbunden.

Wenn Plastikflaschen extrudiert werden sollen, wird eine Drossel zwischen dem Verteiler und den Zylindern im Hydrauliksystem installiert. Sie muss während der Inbetriebnahme an den Nenndurchfluss angepasst werden.

Es verhindert Hydra-Stöße beim Anheben der Pfoten.

Das Steuerventil enthält ein Überdruckventil. Durch Einstellen dieses Ventils wird der maximale Arbeitsdruck eingestellt.

Da es möglich ist, in offenen Bereichen zu arbeiten, wird die gesamte Struktur mit einer Grundierung beschichtet und mit einer Farbe beschichtet, die gegen atmosphärischen Niederschlag beständig ist.

Arbeiten Sie wie folgt an der Presse

In den Kanal auf dem Boden wird Umreifungsmaterial gelegt, ein Ende mit einem Rand bleibt außen, die anderen Enden werden durch die Löcher in der Rückwand gezogen.

Die untere Tür schließt sich.

Unten liegt das Verpackungsmaterial (Stoff, Pappe oder anderes)

Der Rohstoff zum Pressen wird gelegt

Die obere Tür schließt sich und das erste Drücken wird durchgeführt.

Die Pfote steigt und das Material wird geladen.

Dies wird wiederholt, bis ein Ballen der richtigen Größe gebildet ist.

Vor dem letzten Pressen wird das Verpackungsmaterial darauf gelegt.

Die Fertigstellung ist abgeschlossen.

Beide Türen öffnen sich, durch die Pfote aus den Löchern in der Rückwand werden die Enden des Umreifungsmaterials gezogen und verbunden (verbunden, genietet oder auf andere Weise), um den Ballen zu verbinden.

Die Pfote der Presse steigt und dann kann der fertige Ballen herausgezogen werden.

Das Einpressen in einen Stapel Verpackungskarton erhöht die Kosten um das Zweifache.

Das Volumen wird auf das Fünffache reduziert, was für den Transport sehr wirtschaftlich ist.

Das Drücken in einen Ballen PET-Flaschen erhöht sich bis zu fünfmal.

Das Volumen verringert sich auf das 15-fache, was sich auch sehr günstig auf den Transport auswirkt.

Ballen sind auch viel bequemer zum Be- und Entladen.

Dieses recycelbare Material wird dann zur Verarbeitung an die Anlagen geschickt.