Der Autor davon hausgemacht reist häufig. Beim Umzug von einem Gehäuse in ein anderes ist er natürlich mit der Notwendigkeit einer ständigen Montage und Demontage konfrontiert von Möbeln. Es ist nicht nur ziemlich anstrengend, sondern schadet auch den Möbeln. Bei häufiger Demontage und Montage gehen Schrauben, Montagehalterungen verloren, die Möbel selbst werden nach mehreren unbrauchbar. Daher tauchte nach einiger Zeit die Idee auf, Möbel mit eigenen Händen herzustellen, was für den Einsatz unter Bedingungen häufiger Bewegung bequemer wäre.

Es wurde beschlossen, mit der einfachsten Sache zu beginnen - mit der Montage eines Regals, auf dem Dinge bequem aufbewahrt werden konnten, das jedoch frei von den Nachteilen von Geschäftsmöbeln war.

Das geplante Regal lässt sich leicht montieren und demontieren, nimmt in nicht zusammengebauter Form so wenig Platz wie möglich ein und es sollte auch ein Minimum an Befestigungselementen für die Konstruktion verwendet werden.

Verwendete Materialien:

-5 x 30 cm Bretter 360 cm lang

-tung Öl 100%

-Mahagonifleck

Polyurethan

-Bürsten mit einer Borstenbreite von 25 mm

Erforderliche Werkzeuge:

- Sägen

- Ecke und Winkelmesser

-Bohren

Form- und Fräsmaschine

Bandschleifer

Eine detaillierte Beschreibung der Herstellung von Regalen für Umzüge:

Erster Schritt: Design Shelf Design

Als Hauptmaterial für die Erstellung des Regals entschied sich der Autor für die Verwendung von Kiefernbrettern 5x30x360 cm.

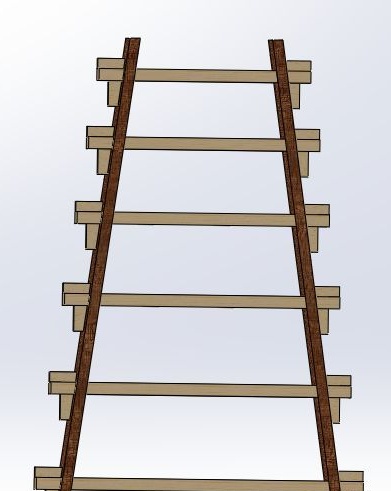

Für dieses Projekt habe ich mich für Kiefernbretter mit einer Größe von 50,8 x 305 mm entschieden. Im Programm zur Modellierung von CAD wurde folgendes erstellt das Modell: Das unterste Regal ist 120 cm lang, vertikale Führungen sind von zwei Seiten in einem Winkel von 8 Grad daran befestigt. Somit hat das Regal eine trapezförmige Form, wodurch es eine erhöhte Stabilität aufweist. Daher beträgt die Gesamthöhe der Struktur etwa 180 cm.

Es wurde beschlossen, eine Spike-Verbindung als Regalmontageeinheit zu verwenden. Eine solche Verbindung ist sehr einfach zu verwenden, leicht zu zerlegen, erfordert kein zusätzliches Werkzeug und beeinträchtigt auch nicht das Erscheinungsbild der Möbel. Um eine Verbindung aus Holz herzustellen, wird ein Dorn herausgeschnitten und entlang der Ränder der Regale werden Löcher gebohrt. Ein im Loch installierter Stift fixiert die Struktur und sorgt für strukturelle Steifigkeit.

Schritt zwei: Vertikale Führungen

Der Autor übertrug die Abmessungen aus dem Modellierungsprogramm auf die Bretter und fertigte die vertikalen Stützen des zukünftigen Regals an.Bei den Führungen mussten Öffnungen zum Befestigen der Regale geschnitten werden, hier stieß der Autor auf eine Schwierigkeit: Da die Führungen in einem Winkel von 8 Grad verlaufen, muss auch jedes Befestigungsloch in diesem Winkel geschnitten werden. Um diese Aufgabe auszuführen, wurden an jedem Ende der Nut 11 mm Löcher gebohrt, wonach die Rillen mit einer Bügelsäge geschnitten wurden. Mit einer Ecke und einem Winkelmesser wurde der gewünschte Winkel von 8 Grad festgelegt.

Schritt drei: Regale

Als nächstes begann der Autor, horizontale Bretter herzustellen, die als Regale dienen sollen. Der erste Schritt bestand darin, die Spikes für die Montage zu schneiden. Dann wurden Löcher in jedes Brett gemacht, um diesen Dorn zu befestigen. Dann wurden die Kanten der Regale auf die Größe der Löcher der Führungsstützen zugeschnitten. Somit wurde eine Spike-Verbindung hergestellt. Alles wurde gemäß den Abmessungen des CAD-Modells durchgeführt. Um weitere Verwechslungen bei der Installation von Regalen zu vermeiden, wurden diese nach Größe gekennzeichnet.

Schritt vier: Überprüfen Sie das zusammengebaute Regal

Als die Hauptteile fertig waren, überprüfte der Autor die Kompatibilität der Löcher. Hierzu wurde die Regalstruktur zusammengebaut. Um das gesamte Regal vollständig zusammenzubauen, musste ich einen Teil der Löcher ausrichten und die Werkstücke schneiden. Als alles perfekt und einfach montiert und demontiert werden konnte, fuhr der Autor mit der endgültigen Arbeit an der Schaffung eines Regals für Umzüge fort.

Fünfter Schritt: Endproduktion

Unter Verwendung von Schleifpapier mit Körnung 80, 120 sowie einer Bandschleifmaschine wurden alle Details des Regals geschliffen. In Anbetracht der Tatsache, dass ein stärkeres Mahlen für ein Kiefernprodukt nicht erforderlich ist, trug der Autor Schichten von Fleck und Tungöl auf die horizontalen Teile des Regals auf. Für die vertikalen Führungsstützen des Regals verwendete der Autor 2 Schichten Fleck und eine Schicht Polyurethan.

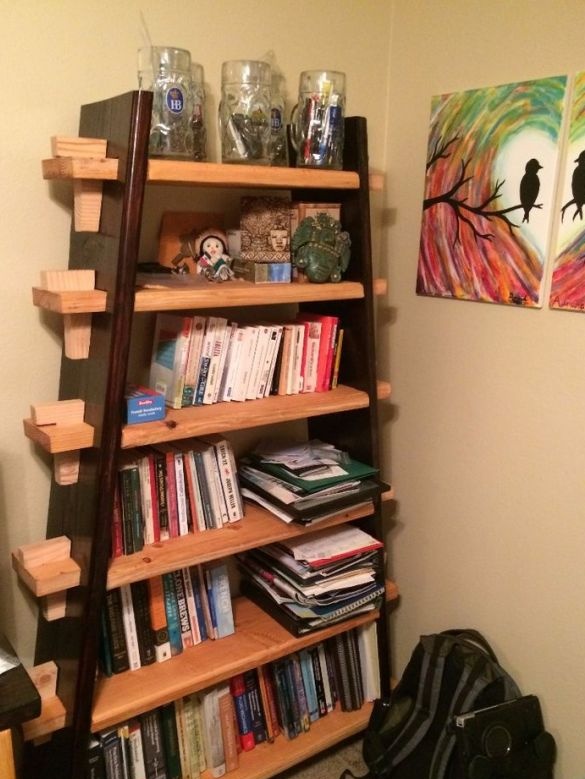

Als Ergebnis haben wir hier ein solches Regal bekommen, dessen Design das Bewegen erheblich erleichtern wird.