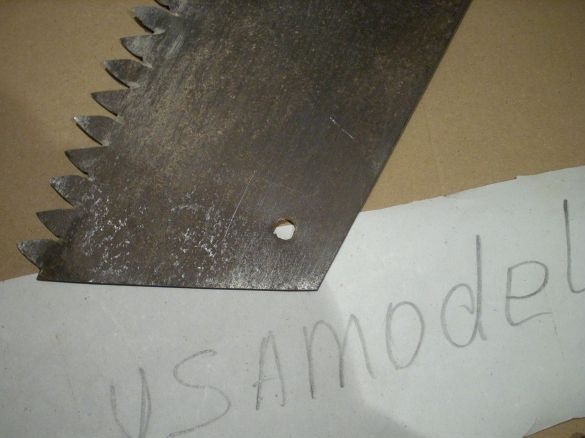

Der Frühling ist gekommen und bald möchte ich mit dem nächsten Wiederaufbau des Hauses beginnen. Ich beschloss, eine kleine Erweiterung anzubringen, für die ich im letzten Herbst ein monolithisches Streifenfundament gegossen hatte. Das Fundament wurde erhalten, Designstärke gewonnen und Sie können bereits fortfahren Gebäude. Ich beschloss, aus dem gängigsten Material zu bauen - Gassilikatblöcken. Ich habe Erfahrung mit ihnen - aus diesem Material habe ich mit seinen eigenen Händen baute ein zweistöckiges Haus auf einem Sommerhaus. Es ist lange her und dann habe ich konventionelle Bügelsägen verwendet, um Blöcke zu schneiden. Gassilikat ist jedoch ein abrasives Material und die Bügelsäge löscht sich sehr schnell. Außerdem reicht seine Länge nicht aus! Jetzt im Verkauf gibt es spezielle Sägen mit siegreichem Löten. Aber als ich ihren Preis betrachtete, beschloss ich, selbst eine ähnliche Säge herzustellen. Material dafür hausgemacht diente als eine der alten Zweihandsägen, die ich fand und die Trümmer in der alten Scheune sortierte:

Ich brauche sie nicht, weil ihre Funktion jetzt von Benzo- und Elektrosägen, Kreissägen, Säbelsägen und anderen Werkzeugen ausgeführt wird, die ich habe.

In der Sowjetunion wurden Zweihandsägen aus sehr hochwertigem Stahl hergestellt, deshalb habe ich mich für sie entschieden.

Also brauchte ich:

1. Zweihandsäge.

2. Sperrholz, 10 mm dick.

Aus dem Tool, das ich verwendet habe:

1. Winkelschleifer ("Schleifer")

2. Elektrische Laubsäge

3. Stanzen.

4. Der Hammer.

Zu Beginn habe ich meine zukünftige Bügelsäge auf eine alte Säge gezeichnet:

Um keinen Fehler zu machen, habe ich Teile der Säge beschattet, die für mich unnötig waren. Als nächstes fing ich an, Löcher zu stanzen. Es schlägt. Tatsache ist, dass der in Sägen verwendete Stahl kohlenstoffreich ist und eine hohe Härte aufweist. Daher ist es nicht möglich, ein Loch zu bohren. Aber Sie können durchbrechen - Stahl ist ziemlich zerbrechlich. Um Risse zu vermeiden, habe ich beschlossen, die Löcher zu stanzen, bevor ich das Werkstück schneide - damit sie weit vom Rand der Säge entfernt sind.

In meiner Kindheit gab es keine elektrischen Bohrer, und Löcher in dünnem Metall wurden von solchen Schlägen durchbohrt: Sein Merkmal ist, dass das Arbeitsende abgestumpft ist: Unter das zu stanzende Material wird eine Mutter gelegt, deren Innendurchmesser 1-2 mm größer sein sollte als der Durchmesser des stumpfen Teils des Stempels. (In meinem Fall - Mutter M6):

Durch genaues Ausrichten der Mittelpunkte der Mutter und des Stempels von verschiedenen Seiten der Säge wird mit einem schweren Hammer ein starker Schlag ausgeführt.

Alles, unser Loch ist fertig:

Also durchbrechen wir alle Löcher, die wir brauchen.Drei - zum Anbringen des Griffs und eine - am Ende unserer Bügelsäge: Es ist notwendig, sie dann an einen Nagel zu hängen:

Als nächstes schneiden wir den gesamten Überschuss mit der „Mühle“ ab und zeichnen gemäß der resultierenden Schablone zwei Griffe auf ein Stück Sperrholz. Ich habe Sperrholzreste verwendet, die von anderen hausgemachten Produkten übrig geblieben sind: Ich habe die resultierenden Pads mit Nieten befestigt:

Sie können Schrauben mit Muttern verwenden. Danach behandeln wir den Griff mit einer „Schleifmaschine“ mit einem Schmirgelblütenrad. Ich habe den Griff selbst mit Isolierband umwickelt:

Fast fertig ...

Ändern Sie nun die Zähne. Meine alte Säge war ziemlich abgenutzt, also habe ich sie mit Hilfe derselben „Schleifmaschine“ nur dieses Mal tiefer geschnitten, indem ich sie mit einem Schneidrad ausgestattet habe. So war es:

Und so wurde es:

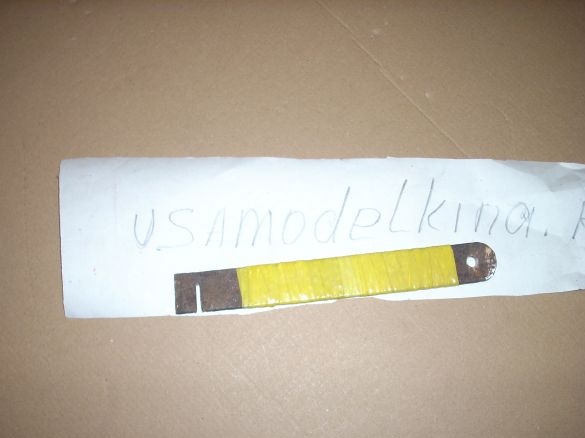

Beginnen wir jetzt mit der Verkabelung. Dafür habe ich ein spezielles Werkzeug gemacht. Es ist sehr einfach gemacht - wir schneiden ein Stück Metallstreifen (für mich - die Überreste des Erdungsbusses) und an einer Kante schneiden wir einen Ausschnitt in einem Schneidkreis:

Zur Vereinfachung der Aufbewahrung habe ich am anderen Ende ein Loch gebohrt (um an einem Nagel zu hängen), dieses Ende selbst gebogen und den Griff mit Klebeband umwickelt:

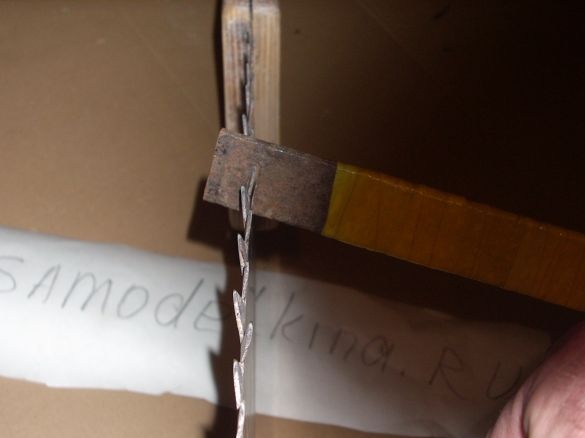

Um die Zähne nicht zu brechen, führen Sie nun eine Verkabelung durch einen, etwa drei bis vier Millimeter durch:

Das ist alles! Unsere Säge ist fertig: