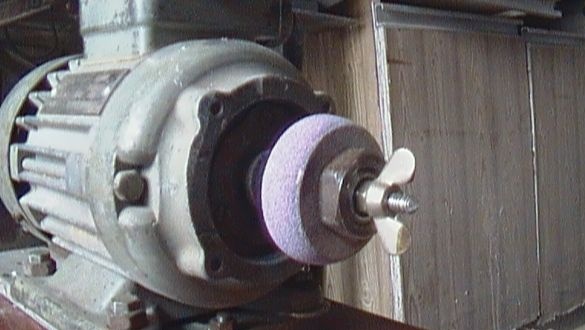

Bei Bedarf habe ich beschlossen, meine Holzdrehmaschine zu rekonstruieren. Teilen Sie dem Gerät Ihrer Maschine kurz mit. Der Spindelstock besteht aus einem 3-Phasen-Elektromotor mit einer Leistung von 120 Watt, dessen Wicklungen durch Kondensatoren mit einem Stern mit einer Gesamtleistung von 1 mF durch einen Stern verbunden sind. Der Schalter ist für 220 V, 6 A ausgelegt. Zu Beginn des Operationsprozesses verwendete er es als Schärfmaschine zum Schärfen von Werkzeugen: Meißel, Meißel, Messer und andere Dinge. Als Basis wird die Rechtsdrehung des Rotors genommen, wobei sich der Motor auf der Basis links vom Mitarbeiter befindet. Der Reitstock mit rotierendem Zentrum wurde bereits im "zotteligen" Jahr vom Dreher bestellt.

Als Grundlage diente die Spanplatte vom Schminktisch aus der Zeit der UdSSR. Sägen werden auf einer Kreissäge gemacht.

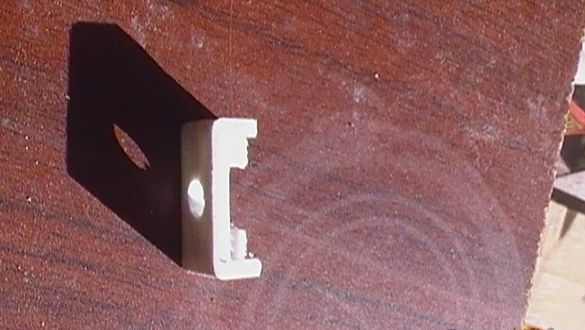

Die Einsatzführung ist aus einem Aluminiumgesims geschnitten.

Und so: von den Werkzeugen, die wir brauchen:

Handsäge oder Stichsäge;

Hand- oder Bohrmaschine;

Werkzeugschleifmaschine oder "Schleifmaschine";

Bremssättel;

Schraubendreher;

Gabelschlüssel 8x10;

Bohrer (anders).

Bügelsäge für Metall;

Meißel.

Aus dem Material, das Sie benötigen:

Spanplatten oder Sperrholz Leinwand;

selbstschneidende Schrauben;

Schrauben und Muttern mit M6-Gewinde;

Flügelmutter M6;

Gesims (alt, für Schrott);

Plexiglas;

Metallecke;

metaphorische Röhren montieren 4 Stk.;

Stück Argalit oder Sperrholz.

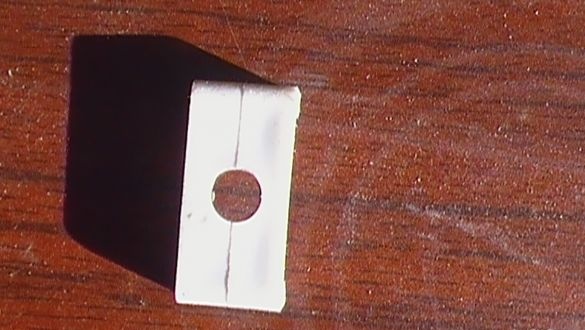

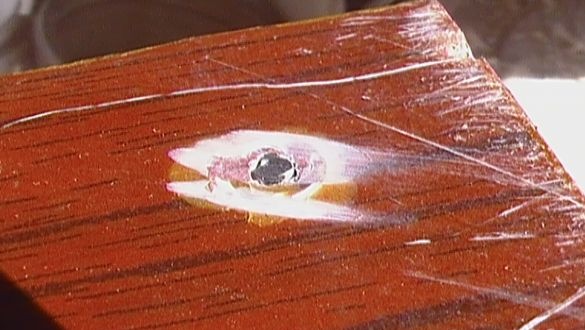

Also los geht's! Wir schneiden die "Führungen" der "Führungen" der gewünschten Länge vom Gesims ab. In der Platte machen wir 2 Schnitte auf dem Kreis, einen für den Motor, den anderen für die Druckschiene entlang der Breite der Führung. Die Kanten der Führungen werden von einer Kreissäge schräg geschnitten und von unten in die Schnitte eingesetzt. Die Führungen sollten eng geschnitten werden. Die überschüssige Dicke der Platte entfernen wir mit Hilfe von Einsätzen Wir stellen sie unter die Führer und versuchen es vor Ort. Damit sich die Schrauben nicht in den Führungen von der Metapol-Halterung drehen Schneiden Sie den Boden auf die gewünschte Dicke. Wir machen Schnitte und entfernen den Mittelteil mit einem Meißel. Wir bohren ein zentrales Loch bis 6 mm. Es stellt sich so ein Detail heraus. Wir setzen einen Bolzen ein Das fertige Produkt ist in der Anleitung installiert. Nach der Führung in die Schnittbretter einsetzen.Stellen Sie die Einsätze ein Legen Sie das zweite Brett der gleichen Größe auf. Wir bohren Löcher in die Ecken der Bretter für selbstschneidende Schrauben und ziehen die Bretter beim Verdrehen zusammen. Der hervorstehende Teil der Schrauben wird mit einer Turbine entfernt. Als nächstes befestigen wir an einem Ende die Basis des Elektromotors koaxial zur Führung. Auf der anderen Seite montieren wir den Reitstock. Nachdem wir den Elektromotor an der Basis installiert haben, kombinieren wir die Mitte und reparieren den Motor. In der zweiten Anleitung installieren wir eine Stoppleiste. Ich habe es aus 10 mm dickem Plexiglas. Die Schlitze in den Schienenhalterungen wurden zuerst mit einem 6,5-Bohrer gebohrt und mit einer Metallsäge gesägt. Sie sind über die Ecken mit der Schiene verbunden. Ich werde Ihnen separat sagen, wie das Zentrum zum Motor gemacht wurde. Er schraubte 2 Muttern auf die M6-Schraube, zog sie mit einem Schraubenschlüssel fest und bearbeitete sie mit Schmirgel auf die gewünschte Größe. Er erdete die Flügelmutter auf einer Seite. Von hinten schärfen. Bei größeren Werkstücken kann eine dickere Schraube verwendet werden. Die Maschine ist bereit. Nachdem Sie das Werkstück in die Maschine eingebaut haben, können Sie mit der Bearbeitung beginnen.

Viel Glück für alle bei Erfindungen und Arbeiten.