Dieser Artikel befasst sich mit der Entwicklung eines axialen Neodym-Magnetgenerators mit metallfreien Statoren. Windmühlen dieses Designs sind aufgrund der wachsenden Verfügbarkeit von Neodym-Magneten besonders beliebt geworden.

Materialien und Werkzeuge für den Bau der Windmühle dieses Modells:

1) die Nabe des Autos mit Bremsscheiben.

2) ein Bohrer mit einer Metallbürste.

3) 20 Neodym-Magnete mit einer Größe von 25 x 8 mm.

4) Epoxidharz

5) Mastix

6) PVC-Rohr 160 mm Durchmesser

7) Handwinde

8) Metallrohr 6 Meter lang

Betrachten Sie die Hauptphasen des Baus einer Windmühle.

Die Nabe des Autos mit einer Bremsscheibe wurde als Basis des Generators genommen. Da dies der Hauptteil der Fabrikproduktion ist, wird dies als Garant für Qualität und Zuverlässigkeit dienen. Die Nabe wurde komplett zerlegt, die Lager darin auf Unversehrtheit geprüft und geschmiert. Da die Nabe aus dem alten Auto entfernt wurde, musste der Rost mit einer Bürste gereinigt werden, die der Autor auf die Bohrmaschine gepflanzt hatte.

Unten ist ein Foto des Hubs.

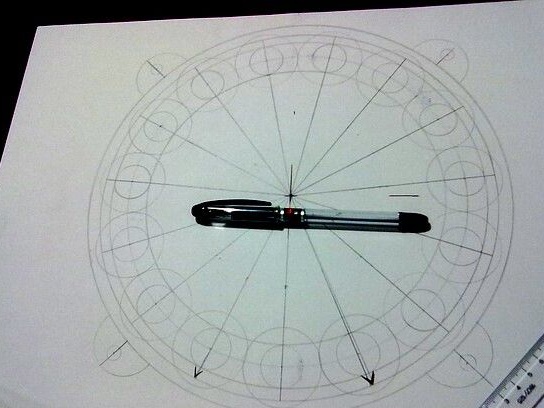

Dann installierte der Autor Magnete auf den Rotorscheiben. Es wurden 20 Magnete verwendet. Darüber hinaus ist zu beachten, dass bei einem Einphasengenerator die Anzahl der beteiligten Magnete gleich der Anzahl der Pole ist, bei einem Zweiphasengenerator beträgt das Verhältnis drei zu zwei oder vier Pole zu drei Spulen. Magnete sollten an alternierenden Polen montiert werden. Um die Genauigkeit zu gewährleisten, müssen Sie eine Layoutvorlage auf Papier erstellen oder Linien von Sektoren direkt auf der Festplatte selbst zeichnen.

Sie sollten auch die Magnete an den Polen mit einem Marker markieren. Sie können die Pole bestimmen, indem Sie die Magnete nacheinander auf eine Seite des Prüfmagneten bewegen. Wenn sie angezogen werden - plus, abgestoßen - minus, ist die Hauptsache, dass sich die Pole bei der Installation auf einer Platte abwechseln. Dies ist notwendig, da die Magnete auf den Scheiben voneinander angezogen werden sollten, und dies geschieht nur, wenn die einander gegenüberliegenden Magnete eine unterschiedliche Polarität haben.

Die Magnete wurden mit Epoxidharz auf die Scheiben geklebt. Um zu verhindern, dass sich das Harz über die Grenzen der Scheibe hinaus ausbreitet, hat der Autor mit Mastix Ränder entlang der Kanten angebracht. Dies kann auch mit Klebeband erfolgen, indem das Rad einfach in einen Kreis gewickelt wird.

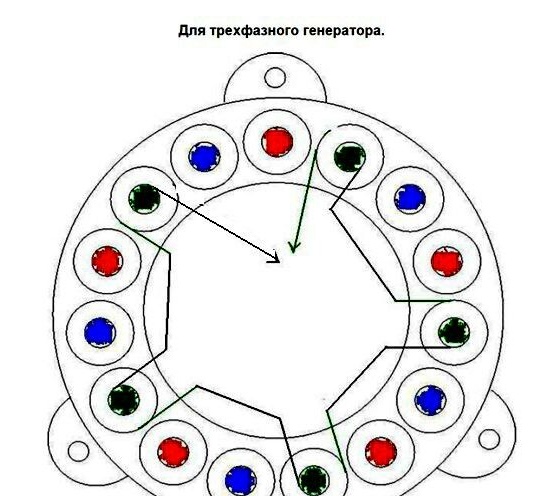

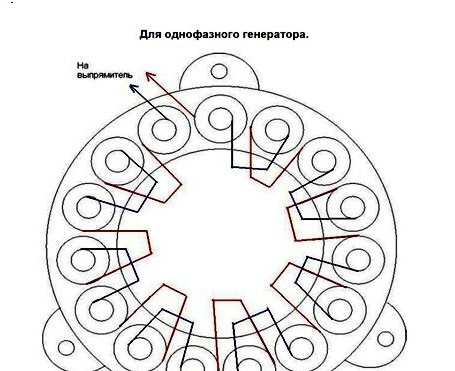

Berücksichtigen Sie die Hauptunterschiede beim Design von Einphasen- und Dreiphasengeneratoren.

Ein einphasiger Generator erzeugt unter Last Vibrationen, die sich auf die Leistung des Generators auswirken.Das dreiphasige Design weist keinen solchen Nachteil auf, aufgrund dessen die Leistung jederzeit konstant ist. Dies liegt daran, dass die Phasen den Stromverlust ineinander kompensieren. Nach vorsichtigen Schätzungen des Autors übertrifft das dreiphasige Design die einphasige um bis zu 50 Prozent. Außerdem schwingt der Mast aufgrund der fehlenden Vibration nicht zusätzlich, so dass während des Betriebs des Rotors keine zusätzlichen Geräusche auftreten.

Bei der Berechnung der Ladung der 12. Batterie, die bei 100-150 U / min beginnt, hat der Autor 1000-1200 Windungen in Spulen gemacht. Beim Wickeln von Spulen verwendete der Autor die maximal zulässige Dicke des Drahtes, um Widerstände zu vermeiden.

Um den Draht um die Rollen zu wickeln, baute der Autor eine selbstgemachte Maschine, von der Fotos unten gezeigt werden.

Es ist besser, Spulen mit ellipsoider Form zu verwenden, die es einer höheren Dichte von Magnetfeldern ermöglichen, diese zu kreuzen. Das innere Loch der Spule sollte entsprechend dem Durchmesser des Magneten oder größer sein. Wenn Sie sie kleiner machen, sind die Frontalteile praktisch nicht an der Stromerzeugung beteiligt, sondern dienen als Leiter.

Die Dicke des Stators selbst sollte der Dicke der an der Installation beteiligten Magnete entsprechen.

Die Form für den Stator kann aus Sperrholz bestehen, obwohl der Autor diese Frage anders entschieden hat. Eine Schablone wurde auf Papier gezeichnet, und dann wurden die Seiten unter Verwendung von Mastix hergestellt. Auch Glasfaser wurde zur Festigkeit verwendet. Um zu verhindern, dass das Epoxidharz an der Form haftet, muss es mit Wachs oder Vaseline geschmiert werden. Sie können auch Klebeband verwenden, einen Film, der später von der fertigen Form abgerissen werden kann.

Vor dem Gießen der Spulen müssen die Enden genau fixiert und aus der Form herausgeführt werden, damit die Drähte mit einem Stern oder einem Dreieck verbunden werden.

Nachdem der Hauptteil des Generators zusammengebaut war, testete der Autor seine Arbeit. Bei manueller Drehung erzeugt der Generator eine Spannung von 40 Volt und eine Stromstärke von 10 Ampere.

Dann baute der Autor einen Mast für einen 6 Meter hohen Generator. In Zukunft ist geplant, die Masthöhe durch mindestens zweimaliges dickeres Rohr zu erhöhen. Daß der Mast bewegungslos war, wurde die Basis mit Beton überflutet. Eine Metallhalterung wurde hergestellt, um den Mast abzusenken und anzuheben. Dies ist notwendig, um Zugang zur Schraube am Boden zu haben, da es nicht besonders bequem ist, Reparaturarbeiten in Höhen durchzuführen.

Eine manuelle Winde wird verwendet, um den Mast anzuheben.

Die Schraube für den Generator selbst bestand aus einem PVC-Rohr mit einem Durchmesser von 160 mm.

Nach der Installation und dem Testen des Generators unter Standardbedingungen machte der Autor die folgenden Beobachtungen: Die Generatorleistung erreicht 300 Watt bei einem Wind von 8 Metern pro Sekunde. Anschließend erhöhte er die Leistung des Generators aufgrund der in den Spulen installierten Metallkerne. Die Schraube beginnt bei zwei Metern pro Sekunde.

Ferner begann der Autor, das Design zu verbessern, um die Leistung des Generators zu erhöhen. Es wurden Magnetkerne aus Platten gezogen, die anschließend in die Struktur eingebaut wurden. Aufgrund ihrer Installation trat ein Klebeeffekt auf, der jedoch nicht sehr stark war. Die Schraube startet mit einer Windgeschwindigkeit von etwa zwei Metern pro Sekunde.

Durch die Installation von Metallkernen wurde die Generatorleistung bei einem Wind von 8 Metern pro Sekunde auf 500 Watt erhöht.

Zum Schutz vor starkem Wind wurde ein klassischer Klapppropeller verwendet.

Im Durchschnitt kann ein Generator bis zu 150 Watt Energie pro Stunde erzeugen, mit der die Batterien aufgeladen werden.