Viele Handwerker stellen gerne Platten in verschiedenen Formen aus Holz her, aber beim Drehen verwandeln sich fast 90% des Materials oft in Sägemehl. Aber was ist mit den wertvollen Holzarten?

In diesem Artikel erklärt Ihnen der Autor des YouTube-Kanals „Mikhail Demin“, wie man aus dem Board eine tiefe Platte macht.

Bei dieser hausgemachten Herstellung werden nur 30-40% des Holzes zu Sägemehl.

Material.

- Thermische Aschebretter 20 mm dick

- PVA-Kleber

- Klebeband, Klebeband

- Schleifpapier, doppelseitiges Klebeband

— Leinöl.

Werkzeuge vom Autor verwendet.

— 3M Atemschutzgerät

— Kreissäge

— Sicherheitsschieber

- Drehmaschine

- Reer, Meisel, Meißel

— Klemmen

— Bandsäge

— Schraubendreher

- Lineal, Kompass, Ahle

- Quadrat, Maßband, Bleistift.

Herstellungsprozess.

Also kaufte der Autor eine Thermo-Ascheplatte mit einer Dicke von 20 mm und einer Größe von 605 x 165 mm. Es wurde jedoch bereits abgeschrägt, und der Autor benötigt eine gleichmäßige Kante. Daher verbindet er eine Kante des Werkstücks mit einer Kreissäge. Zur gleichen Zeit benutzt er einstellbarer Sicherheitsschieber.

Diese Holzart ist sehr schön, solide und in ihrem Aussehen nicht schlechter als verschiedene exotische Holzarten. Es hat eine ausgezeichnete Feuchtigkeitsbeständigkeit und ist recht einfach zu verarbeiten. Bei all diesen Eigenschaften ist es nicht harzig.

Jetzt schneidet er dieses Brett in zwei gleiche Hälften.

Als nächstes werden die Bretter mit einem geraden Ende miteinander verbunden, auf ihnen befindet sich die Mitte. Jetzt markiert der Autor vier Kreise mit einem Kompass, der Schritt zwischen ihnen entspricht der Dicke der Tafel und beträgt 20 mm. Der zentrale Kreis ist der Boden der Platte, und seine Größe kann individuell ausgewählt werden. Beim Meister betrug er 230 mm.

Dann stellt Michael den Tisch der Bandsäge in einem Winkel von 45 Grad ein und schneidet die Rohlinge entsprechend der Markierung.

Dies sind die Details, die sich, wenn sie auf den Kopf gestellt werden, in einem Kegel sammeln. Anfangs hatte er erwartet, eine Platte mit einer Gesamthöhe von 60 mm herzustellen, aber er vergaß, dass es auch einen Boden gibt. Infolgedessen stellte sich heraus, dass die Platte 80 mm hoch war.

Er war nicht sehr verärgert und machte Rohlinge für die zweite Platte mit einem breiteren Boden, aber mit dem gleichen Außenradius von 300 mm.

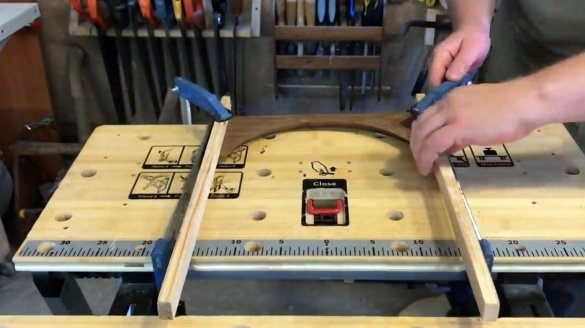

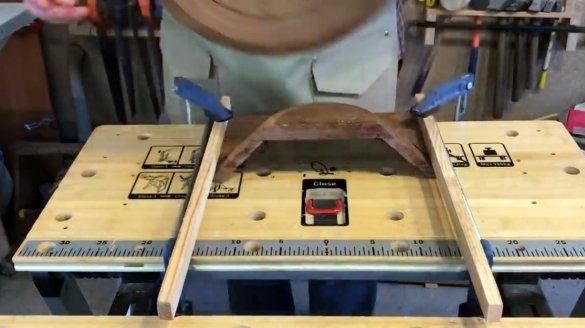

Der nächste Schritt wird der Klebevorgang sein.Um zu verhindern, dass das Produkt an der Werkbank haftet, schützt es seine Oberfläche mit normalem Klebeband. Anschließend werden alle Gelenke der Teile mit Klebstoff geschmiert, die unteren beiden Halbringe auf der Werkbank zusammengezogen und die oberen mit einem Abdeckband befestigt.

Hier macht der Autor einen Fehler, es hat sich gelohnt, die Segmente mit einer Überlappung zu verkleben und nicht eine gemeinsame Verbindung zu schaffen.

Zusätzlich wird das Produkt oben mit Ziegeln beladen und mit einer Klammer zusammengezogen, wobei die Ecken unter den Lippen platziert werden.

Es ist also Zeit, die Planscheibe anzubringen. Dies muss mit maximaler Genauigkeit erfolgen

Die Befestigungspunkte der Schrauben sind mit einer Ahle markiert, Pilotlöcher werden gebohrt und die Unterlegscheibe wird an der Innenseite des Bodens angeschraubt. Der Autor versuchte, selbstschneidende Schrauben mit einer solchen Länge aufzunehmen, dass sie maximal 8 mm in das Holz eindringen.

Es gab ein kleines Problem. Die Kante des Werkstücks liegt auf der Maschine auf. Der Autor musste ein Futter für die Frontplatte machen.

Auch die Außenkante haftet leicht am Bett, es musste auch mit einer Feile leicht geschärft werden.

Zunächst schleift der Autor den äußeren Teil der Plattenwände.

Und wieder Ärger, der Kleber hatte an einem Tag keine Zeit zum Trocknen und das Werkstück platzte an der Fuge. Dies wäre nicht geschehen, wenn sich die Bögen überlappt hätten. Aber der Meister verfolgte mehr die Richtigkeit der Holzzeichnung.

Er klebte ein Blatt feines Sandpapier mit doppelseitigem Klebeband auf die Werkbank und polierte die Fugen der Werkstücke.

Als Klemmen wurde nun beschlossen, die radiale Verkleidung der Platte zu verwenden. Die gesamte Struktur ist zum Kleben wie folgt fixiert. In diesem Fall werden zwei Querstangen benötigt, damit sich die Klemmen nicht drehen.

Überschüssiger Kleber wird mit einem Meißel entfernt, die Frontplatte wird an ihrer Stelle installiert und Sie können die Verarbeitung fortsetzen.

Da das Holz der thermischen Asche sehr scharf ist und der Autor nicht schleift, sondern die Wände radelt. Danach folgt das Schleifen.

Als nächstes wird unten eine Nut unter der Patrone hergestellt.

Alle Außenflächen der Platte werden geschliffen, poliert und mit Leinöl eingerieben.

Der Autor täuschte sich mit dem Durchmesser der Nut unter der Patrone und musste sie leicht erweitern.

Das Werkstück wird umgedreht und die ausgekleidete Frontplatte entfernt.

Bis die Wände innen gedreht sind, muss das Produkt zusätzlich mit dem hinteren Spindelstock mit Futter gepresst werden.

Jetzt haben die Wände die gleiche Dicke und das Produkt ist ausgeglichen. Sie können den Boden schleifen, bis die von den Schrauben verbleibenden Löcher entfernt sind.

Fast alles ist fertig, das Standardschleifen von Oberflächen erfolgt in der folgenden Reihenfolge der Schleifpapierkörnung: 80 - 120 - 180 - 240 - 320 - 500.

Endgültiges Ölen und die Platte ist fertig! Anstelle von Leinöl, das keinen sehr angenehmen Geruch hat, ist es besser, Wachsöl zu verwenden, das unabhängig von Hagebuttenöl und natürlichem Bienenwachs hergestellt werden kann. Diese Mischung ist absolut sicher im Kontakt mit Lebensmitteln und schützt Holz zuverlässig vor Feuchtigkeit. Bei der Anwendung lohnt es sich, einen Haushaltsfön zu verwenden und die Oberfläche vorzuwärmen. In mehreren Schichten auftragen.

Über das Rezept für diese Imprägnierung finden Sie indieser Artikel.

Dies sind die schönen Teller, die Mikhail bekommen hat. Sie haben einen ziemlich dunklen Farbton, aber dies ist die natürliche Farbe der thermischen Asche.

Ich danke dem Autor für eine ziemlich einfache, aber effektive Technik, um Holz zu sparen und Teller herzustellen!

Alles gute Laune, viel Glück und interessante Ideen!

Das Video des Autors finden Sie hier.