In diesem Artikel werden wir versuchen, beim Casting zu verwenden. Wir werden Messing, Bronze und Wismut auf 3D-Modelle gießen, die auf dem Drucker gedruckt sind.

Die folgenden Anweisungen stammen vom Fiery TV-Kanal YouTube. Versuchen wir zunächst, einen Würfel mit 20 Gesichtern zu werfen. Diese Würfel werden in einigen Brettspielen benötigt.

Eine solch ungewöhnliche Form ist daher ideal zum Testen der Gusstechnologie das Modell Es hat eine große Anzahl von Gesichtern, die sich auch in verschiedenen Ebenen und in verschiedenen Winkeln befinden. Und außerdem schmücken viele kleine Zahlen solche Würfel, für die der Autor eine ziemlich dünne Schrift gewählt hat. Im Allgemeinen haben wir viele Schwierigkeiten und viele spezifische Funktionen vor uns.

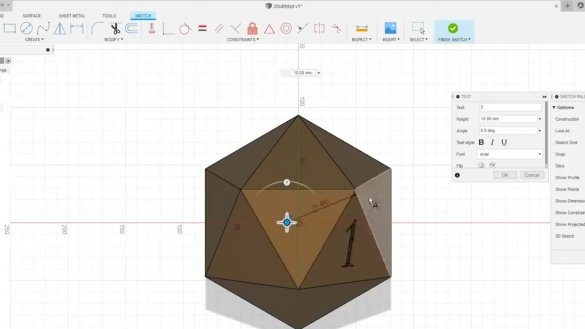

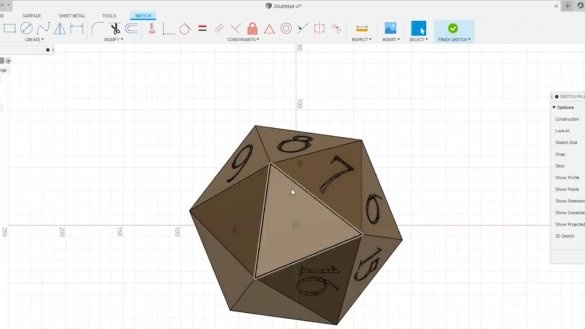

Es wurde beschlossen, ein 3D-Modell von Grund auf neu zu erstellen, damit das Modell nach Bedarf korrigiert und gleichzeitig in der 3D-Modellierung geübt werden kann.

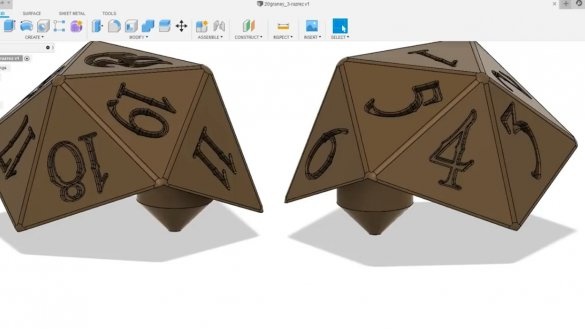

Der Autor druckte einen Würfel mit 2 Hälften und es gab Gründe dafür. Erstens ist es unmöglich, kleine Teile zu drucken, ohne zu blasen, sie überhitzen einfach. Zweitens ist es unmöglich, einen Würfel einfach so zu drucken, selbst wenn Stützen verwendet werden. Alle Oberflächen, die nach unten schauen, sind zu rau und einige Zahlen werden sogar unlesbar.

Aber wie Sie sehen, ist am Ende alles ziemlich genau gelaufen, alles passt zusammen, es gibt keine Verzerrungen, die Kanten sind gerade und die Zahlen sind perfekt lesbar.

Wenn einer der Leser dieses Projekt wiederholen möchte, dann hier der Link in den Modellordner.

Alles wurde ziemlich gut gedruckt, mit Ausnahme von kleinen Kosyachki an den Rändern, aber wir werden es reparieren. Jetzt müssen die Reste der Stützen entfernt und die innere Ebene mit einer Feile gereinigt werden, um die resultierenden Werkstücke präzise anzudocken.

Als nächstes brauchen wir Sekundenkleber. Nachdem wir mit einem Messer geklebt haben, entfernen wir die Klebereste.

Aber das Gelenk ist immer noch nicht sehr ordentlich, es muss geputtet werden. Trotzdem wirkt Sekundenkleber als Kitt. Wir setzen es auf die Verbindung und warten auf seine vollständige Polymerisation.

Danach müssen die Kanten sorgfältig an einer Feile ausgerichtet werden. Im Allgemeinen passierte so etwas zu diesem Zeitpunkt:

Die Oberfläche des Würfels ist nicht glatt und eher rau, er muss geglättet werden. Wie Sie wissen, wird PLA-Kunststoff in Dichlormethan gelöst.In seiner reinen Form ist der Kauf dieser Substanz ziemlich problematisch, daher wurde beschlossen, einen solchen Farbentferner zu verwenden:

Dichlormethan wurde als Hauptbestandteil in diesem Produkt verwendet. Tragen Sie mit äußerster Vorsicht eine dünne Schicht dieses Werkzeugs mit einem Pinsel auf und glätten Sie die Oberfläche zusätzlich mit Ihren Fingern ein wenig.

Die Hauptsache hier ist, es nicht zu übertreiben, denn wir müssen nur die Rauheit loswerden, damit das Silikon nicht am Kunststoff haftet. Daran schließt sich eine sehr wichtige Phase an - es ist notwendig, einen Eindruck von Zweikomponenten-Injektionsgummi zu hinterlassen und gleichzeitig sicherzustellen, dass die Verbindung der beiden Hälften der Form entlang der Kante des Würfels verläuft.

Machen Sie sofort die Angusskanäle. Um die Suche nach zusätzlichen Materialien nicht zu stören, werden wir die Wände der Form aus skulpturalem Plastilin herstellen.

Als nächstes müssen Sie die Oberfläche bearbeiten. Zu diesem Zweck ist es am besten, das gebräuchlichste Vaseline zu verwenden, aber der Autor entschied sich, die Oberfläche mit Silikonfett zu behandeln, da es ziemlich lange mit einem Pinsel aufgetragen wurde.

Als nächstes müssen Sie Silikonkautschuk vorbereiten. Mischen Sie es gründlich mit einem Härter.

Nach ein paar Stunden können Sie die zweite Hälfte ausfüllen. Wir machen auch die Wände aus skulpturalem Ton. Als nächstes wenden Sie einen Separator an, der Autor verwendete das gleiche Silikonfett, aber wie sich herausstellte, vergeblich ...

15 Stunden vergingen und alles polymerisierte schließlich. Die Wände aus Plastilin sind recht leicht zu trennen, aber das Silikon klebte zusammen, Silikonfett half nicht. Es ist natürlich schade, aber nichts kann getan werden, man muss es schneiden.

Es ist notwendig zu schneiden, um so viele Vorsprünge, Rillen und Windungen wie möglich zu erhalten. Einfach ausgedrückt, um so viele Unregelmäßigkeiten wie möglich zu haben.

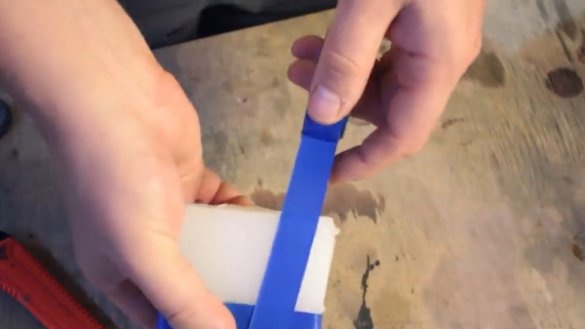

Verbinden Sie anschließend die Hälften miteinander und befestigen Sie sie mit Gummibändern. 10 Gummibänder halten zwei Hälften perfekt zusammen. Der Autor befestigte die Form zuerst mit Klebeband, ersetzte sie dann aber durch die oben genannten Gummibänder.

Als nächstes müssen Sie das Paraffin schmelzen. Der Autor verwendet Paraffinwachs für Kerzen, er wird direkt in Paketen verkauft.

Für das Gießen ist es jedoch immer noch wünschenswert, das richtige Paraffin zu kaufen, das in Schmuck verwendet wird. Ein solches Paraffin hat eine größere Festigkeit und schrumpft praktisch nicht.

Nach dem Abkühlen muss das Paraffinmodell aus der Form genommen werden.

Alles scheint in Ordnung zu sein, aber die Angusskanäle brachen sofort ab. Dennoch ist dieses Paraffin für diese Rolle nicht sehr geeignet. Als nächstes machen wir die Form aus Gips. Gießen Sie den Gips in den vorbereiteten Behälter (in diesem Fall in eine geschnittene Aluminiumdose). Dann tauchen wir das Paraffinmodell etwa halb so hoch ein und warten, bis der Gips gefriert. Dann löten wir die Angusskanäle und füllen das Modell bis zum Ende mit Gips.

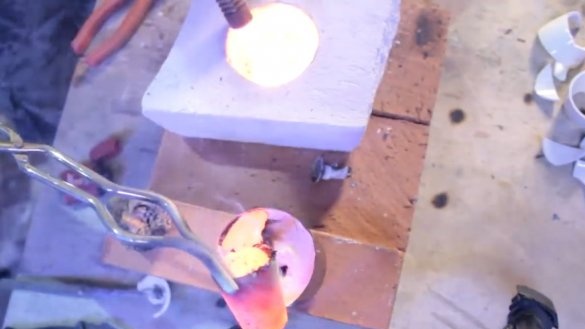

Nachdem der Gips ausgehärtet ist, können Sie beginnen, das Paraffin aus der Form zu entfernen. Beim Erhitzen schmilzt das Paraffin und überschüssiges Wasser tritt aus dem Gips aus.

Nachdem das gesamte Paraffin entfernt wurde, lassen wir die Form noch einige Stunden auf dem Herd, so dass sie vollständig trocken ist.

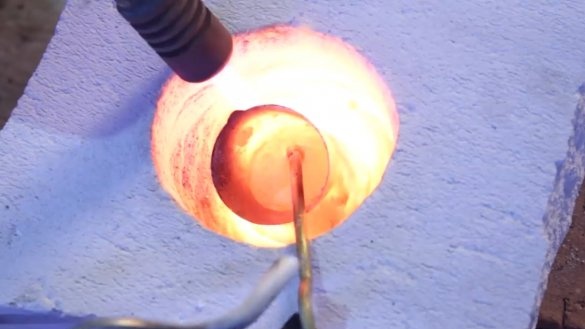

Jetzt können Sie direkt zum Casting übergehen. In einem Stück eines Gasblocks machen wir eine Vertiefung und stellen dort ein Glas Edelstahl als Tiegel ab.

Der Edelstahl erwärmt sich ziemlich schnell und es ist sehr praktisch, die darin enthaltenen Metalle zu schmelzen.

Der Autor beschloss, das Messing zu schmelzen und sofort ein Gussteil herzustellen. Als Rohstoffe wurden Lötstäbe und das Gehäuse des alten Wasserfilters ausgewählt. Aber das Metall war nicht zu flüssig, es konnte nicht durch den zweiten Gate-Kanal austreten. Im Allgemeinen verstand das Ergebnis nicht, was.

Aber Sie müssen zugeben, es ist ziemlich schwierig zu erraten, was Sie erwartet, wenn Sie ein unbekanntes Messingteil schmelzen. Daher wurde beschlossen, eine eigene Gusslegierung herzustellen. Es hat 81% Kupfer und 19% Zinn. Die aufgrund des hohen Zinngehalts entstehende Bronze eignet sich gut zum Gießen und Schmelzen bei einer Temperatur von 880 Grad.

Leider reichte die resultierende Legierung nicht für den gesamten Guss aus. Aber schauen wir uns noch das Ergebnis an.

Eine ganz andere Sache! Alle Details sind klar gelesen. Es gibt eine kleine Konkavität der Gesichter, aber dies ist auf das Schrumpfen des Paraffins beim Abkühlen zurückzuführen. Sie können auch kleine Blasen sehen, die auch auf Paraffin zurückzuführen sind.

Schließlich wurde beschlossen, einen Würfel aus Wismut zu werfen. Wismut ist ein niedrigschmelzendes Metall mit guter Fließfähigkeit.

Ein wenig Sandpapier und ein Filzkreis und wir erhalten folgendes Ergebnis:

Nun, solche Gussteile stellten sich heraus. Natürlich müssen Sie ein wenig mehr an der Technologie arbeiten und alles wird viel besser. Mit dieser Technologie können Sie alles von Bronze bis zu 3D-Modellen, die auf einem Drucker gedruckt wurden, gießen. Das ist alles. Danke für die Aufmerksamkeit. Bis bald!

Video des Autors: