Guten Tag, in meinen Anweisungen werde ich Ihnen sagen, wie Sie einen Aufzug zum Kippen des Autos herstellen, der für komplexe Karosseriereparaturen usw. erforderlich ist.

Klapplift zur einfachen Aufbewahrung.

Die Bedienung des Lifts ist mit geringem Aufwand möglich, je nach Ausstattung ist jedoch auch eine elektrische Variante möglich.

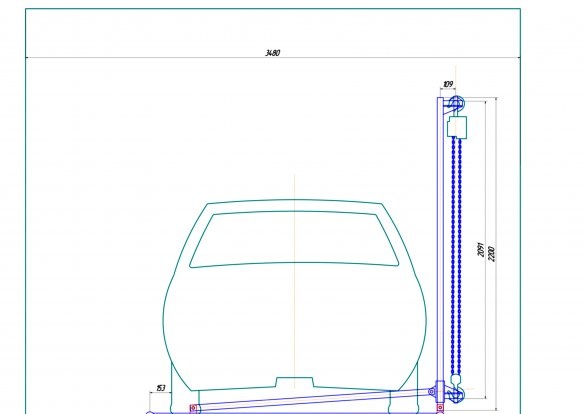

Die Neigung der Maschine erfolgt per Handaufzug mit einer maximalen Last von 2 Tonnen und einer Antriebskette von 2 Metern (es gibt auch elektrische Aufzüge auf dem Markt, die jedoch teurer sind). In der ersten Version bestand der Hubbalken aus einem Rohr, musste jedoch während des Betriebs verstärkt werden, um die Steifigkeit zu erhöhen (eine Option bestand aus zwei Rohren mit Querquerträgern).

Alle anderen Maschinenteile wurden hergestellt. mit seinen eigenen Händen aus improvisierten Mitteln.

Materialien und Werkzeuge, die ich verwendet habe:

Materialliste:

1. Tal maximale Last 2 Tonnen mit einer Antriebskette von 2 Metern;

2. Stahlwasserleitung ½ Zoll mit einem Außendurchmesser von 21 mm.

3. Stahlrohr 1 ¼ Zoll mit einem Außendurchmesser von 42 mm.

4. Stahlwasserleitung 2 Zoll mit einem Außendurchmesser von 60 mm.

5. Ecke 50x50;

6. Ecke 40x40;

7. Ecke 30x30;

8. Stahlblech 5 mm dick;

9. Schrauben, Unterlegscheiben und Muttern М16;

Werkzeugliste:

1. Bohrmaschine;

2. Schweißtransformator;

3. Die Mühle;

4. Metallschleifmaschine;

5. Bohrer für Metall;

6. Schraubenschlüssel;

7. Klemme;

8. Die Linie;

9. Roulette;

10. Der Hammer;

Der Prozess der Herstellung eines Aufzugs zum Kippen der Maschine:

Erster Schritt: Machen Sie Rohlinge aus dem Hubwagen.

1. Aus einer ½-Zoll-Wasserleitung mit einem Außendurchmesser von 21 mm schneiden wir den Rohling des Hubfingers mit einer Länge von 60 mm mit einer Mühle.

2. Aus einer 2-Zoll-Wasserleitung mit einem Außendurchmesser von 60 mm schneiden wir mit einem Schleifer einen 150 mm langen Führungskörper des Hubwagens einen Knüppel.

3. Aus der Eckschleifmaschine 50x50 schneiden wir zwei Rohlinge des Regals des Fingers des Aufzugs mit einer Länge von 185 mm aus. Auf der Bohrmaschine im Regal bohren wir Löcher mit einem Durchmesser von 17 mm.

4. Aus der Ecke 40x40 Mühle schneiden wir zwei Rohlinge für ein 60 mm langes Auge aus. Auf der Bohrmaschine in den Augen bohren wir Löcher mit einem Durchmesser von 17 mm.

5. Aus der Ecke 30x30 mit einer Mühle schneiden wir zwei Rohlinge aus, um das Regal des Aufzugsfingers anzuhalten.

6. Aus der Platte mit einer Dicke von 5 mm schneiden wir zwei Dreiecke mit einer Mühle aus, um das Auge zu stoppen.

7. Mit einem Metallschleifer an den Werkstücken reinigen wir die Schweißstellen.

Schritt zwei: Machen Sie Leerzeichen aus dem Schwenkbalken.

1. Aus einer 1 ¼ Zoll Wasserleitung mit einem Außendurchmesser von 42 mm schneiden wir mit einem Schleifer einen Rohling eines Drehbalkens mit einer Länge von 1720 mm. Auf einer Bohrmaschine von zwei gegenüberliegenden Seiten bohren wir Löcher mit einem Durchmesser von 17 mm.

2. Aus der Eckschleifmaschine 40x40 schneiden wir eine 1400 mm lange Versteifung.

3. Mit einem Metallschleifer an den Werkstücken reinigen wir die Schweißstellen.

Schritt drei: Machen Sie Leerzeichen aus dem Schubbalken.

1. Aus einer 1 ¼ Zoll Wasserleitung mit einem Außendurchmesser von 42 mm schleifen wir einen Längsrohling des Schubbalkens mit einer Länge von 2000 mm.

2. Aus einer 2-Zoll-Wasserleitung mit einem Außendurchmesser von 60 mm schleifen wir zwei Querrohlinge des Führungsschubbalkens mit einer Länge von 200 mm.

3. Aus der Ecke 40x40 Mühle schneiden wir zwei Rohlinge für die Augen des Schwenkbalkens mit einer Länge von 120 mm. Auf der Bohrmaschine in den Augen bohren wir Löcher mit einem Durchmesser von 17 mm.

4. Aus dem Eckschleifer 40x40 schneiden wir zwei Rohlinge für die Augen des Hubbalkens mit einer Länge von 60 mm. Auf der Bohrmaschine in den Augen bohren wir Löcher mit einem Durchmesser von 17 mm.

5. Mit einem Metallschleifer an den Werkstücken reinigen wir die Schweißstellen.

Vierter Schritt: Leerstellen des Hubbalkens.

1. Aus einer 1 ¼ Zoll Wasserleitung mit einem Außendurchmesser von 42 mm schneiden wir den Hauptrohling des Hubbalkens mit einer Länge von 2200 mm mit einer Mühle. Auf einer Bohrmaschine machen wir von einem Ende aus ein Loch mit einem Durchmesser von 17 mm.

2. Aus einer 1 ¼ Zoll Wasserleitung mit einem Außendurchmesser von 42 mm schleifen wir den zweiten Rohling des Hubbalkens mit einer Länge von 1700 mm.

3. Aus einer ½-Zoll-Wasserleitung mit einem Außendurchmesser von 21 mm schneiden wir mit einer Schleifmaschine drei Knüppel des Querträgers des Hubbalkens mit einer Länge von 400 mm.

4. Aus einer ½-Zoll-Wasserleitung mit einem Außendurchmesser von 21 mm schneiden wir mit einem Schleifer den Rohling des Fingers des Hubbalkens mit einer Länge von 60 mm ab.

5. Aus der Ecke 40x40 Schleifer schneiden wir vier Rohlinge des oberen und unteren Querträgers des 320 mm langen Hubbalkens. Auf einer Bohrmaschine in den oberen beiden Querstangen bohren wir Löcher mit einem Durchmesser von 17 mm.

6. Aus der Ecke 30x30 mit einer Mühle schneiden wir zwei Rohlinge aus, um die obere Querstange zu stoppen.

7. Mit einem Metallschleifer an den Werkstücken reinigen wir die Schweißstellen.

Fünfter Schritt: Floating Support Billets erstellen

1. Aus einer 2-Zoll-Wasserleitung mit einem Außendurchmesser von 60 mm schneiden wir einen Rohling mit einer Schleifmaschine eines 100 mm langen schwimmenden Trägers. Mit einer Mühle schneiden wir mit einer Mühle eine 6-7 mm breite Nut entlang des Werkstücks.

2. Aus einer 40x40-Ecke mit einer Schleifmaschine schneiden wir einen Rohling der Ferse eines 300 mm langen Trägers ab. Schneiden Sie einen Teil des Eckregals so ab, dass eine hervorstehende Kante von etwa 5 mm verbleibt.

3. Mit einem Metallschleifer an den Werkstücken reinigen wir die Schweißstellen.

Sechster Schritt: Montage des Hubwagens.

1. Kombinieren Sie das Loch des Fingers des Hubwagens mit den Löchern der Fingerböden, sodass sich die Regale rechts und links von den Fingerkanten befinden. Setzen Sie die M16-Schraube in das Loch ein und klemmen Sie sie mit einer Mutter fest.

2. Richten Sie die Kante des Führungsgehäuses des Hubwagens in einem Winkel von 90 Grad auf die Regale aus und schweißen Sie dann das Führungsgehäuse und den Finger an die Regale des Hubwagens.

3. Auf der gegenüberliegenden Seite von den Regalen des Fingers zum Gehäuse des Hubwagens schweißen wir zwei Augen, kombiniert mit der Kante der Regale, zwischen den Augen einen Abstand von 47 mm und die Ausrichtung der Löcher.

4. Auf der gegenüberliegenden Seite der Augen schweißen wir die Ösen.

5. Unter dem Regal des Hubwagens schweißen wir die Anschläge des Regals in einem Winkel von 45 Grad.

Siebter Schritt: Zusammenbau des Schwenkbalkens.

1. An den Drehbalken schweißen wir auf der Rückseite des Anschlags eine Versteifung mit einer unterbrochenen Naht, die sich 100 mm vom Rand des Balkens zurückzieht.

Schritt acht: Montieren Sie den Schubbalken.

1. An den Enden des Schubbalkens parallel zueinander schweißen wir die Führungen.

2. Schweißen Sie auf dem Schubbalken senkrecht zu den Führungen, der sich 305 mm von der Achse der ersten Führung zurückzieht, zwei Augen des Schwenkbalkens, zwischen den Augen einen Abstand von 47 mm und die Ausrichtung der Löcher.

3. Auf der zweiten Führungsschiene senkrecht zum Schubbalken schweißen wir zwei Augen des Hubbalkens, zwischen den Augen einen Abstand von 47 mm und die Ausrichtung der Löcher.

Schritt neun: Zusammenbau des Hubbalkens.

1. Kombinieren Sie das Loch des Fingers des Hubbalkens mit den Löchern der oberen Querstange, sodass sich die Regale rechts und links von den Fingerkanten befinden. Setzen Sie die M16-Schraube in das Loch ein und klemmen Sie sie mit einer Mutter fest.

2. Richten Sie die oberen Balken entlang der Kante in einem Winkel von 90 Grad mit den Haupt- und zweiten Hubbalken aus und schweißen Sie dann die oberen Balken und einen Finger an die Hubbalken.

3. Installieren Sie den Hubwagen am Haupthubbalken.

4. Richten Sie die unteren Balken entlang der Kante in einem Winkel von 90 Grad mit dem zweiten Hubbalken aus und schweißen Sie dann die unteren Balken an die Hubbalken.

5. Am Haupt- und zweiten Hubbalken, einerseits im oberen Teil, von der Kante von 300 mm zurücktreten, mit einer Leiter nacheinander in einem Winkel von 45 Grad drei Queranschläge verschweißen.

Schritt 10: Zusammenbau der schwimmenden Stütze

1. Der Führungskörper des schwimmenden Trägers ist senkrecht zur Ferse des Trägers auf der gegenüberliegenden Seite der Nut angeschweißt.

Schritt elf: Endmontage

1. Wir legen den Bremsbalken in der Mitte unter die Maschine und treten 150 mm von der Radkante zurück.

2. Führen Sie in die Führungen des Schubbalkens Rohrschnitte von 2-3 m ein.

3. Befestigen Sie den Schwenkbalken in den Augen des Schwenkbalkens mit einer Schraube und Mutter M16.

4. In den Augen des Schubbalkens befestigen wir mit einem Bolzen und einer Mutter M16 den Hubbalken.

5. Installieren Sie die schwimmende Stütze mit der Schnittkante zum Hubbalken auf dem Drehbalken.

Das Schwenkbalkenrohr mit festem Öl vorschmieren, um ein besseres Gleiten zu gewährleisten.

6. Am freien Ende des Drehbalkens mit Schraube und Mutter M16 befestigen wir den Hubwagen.

7. Am Finger des Hubbalkens installieren wir das Hebezeug und befestigen den Haken der Hebekette am Finger des Hubwagens.

Schritt zwölf: Herausforderungen

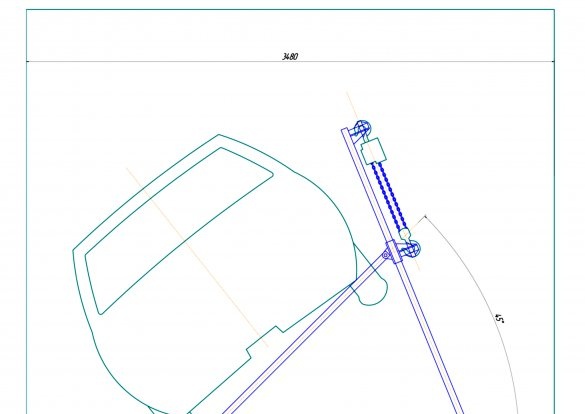

Wir bewegen die Kette des Hebezeugs und bringen den Drehbalken und die Ferse des Anschlags an die Unterkante des Autos. Einhandrotation ein Auto Installieren Sie in dem zur Reparatur erforderlichen Winkel einen Holzbalken der gewünschten Länge zwischen dem Hubwagen und dem unteren Balken des Hubbalkens und senken Sie dann den Hubwagen leicht ab. Der maximale Drehwinkel beträgt 45 Grad.

Mit diesem Schwenkmechanismus ist die Autoreparatur auch auf engstem Raum viel einfacher geworden die Garageund jetzt besteht keine Notwendigkeit mehr, eine Gruppe von Leuten anzurufen, um das Auto umzukippen.