In diesem Design verwendet:

- Gehäuse aus dem Bosch AL1450DV Ladegerät

- Batteriefach Bosch Ni-Cd 12V 2Ah

- Fragmente aus dem Batteriefach Bosch Li-ion 14,4V 4-5Ah oder 18V 4-5Ah

- Bosch Li-Ion 14,4 V Batterieanzeigemodul

- Glasfaserfolie einseitig

- Batterien mit hohem Entladestrom 4St

-

-

-

- Lüfter 30x30mm 12V 0.05A

- Transformator für 17-20V 3,5-4A

- ein Stück Plastik mit einer Dicke von 6-8 mm

- Befestigungsdraht

- Schrumpfschlauch

- Sekundenkleber

- Isolierband

- transparentes Klebeband

- doppelseitiges Klebeband

- Funkkomponenten gemäß Schema

- steht für Platten mit Schraubengewinde 3mm

Weitere und detailliertere Eigenschaften der Teile im Verlauf der Beschreibung

Von den verwendeten Werkzeugen:

- bohren

- MFI-Typ "Dremel"

- Lötkolben

- Thermoklebepistole

- Schraubendreher, Drahtschneider usw.

Ladegerät bauen.

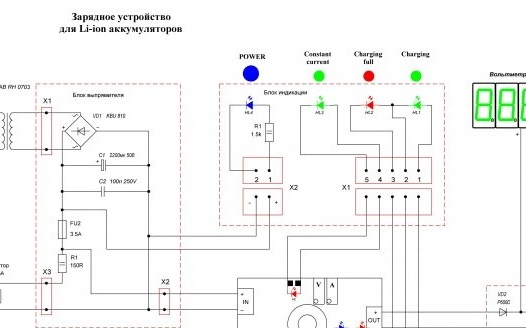

Schematische Darstellung des Ladegeräts.

Ich habe den Transformator aus einer alten Ladung mit der Kennzeichnung 97660-215-AB RH 0703 verwendet (ich habe genau das gleiche in der linearen Labornetzversorgung, die leise eine Leerlaufspannung von 3,5 A am Transformatorausgang ausgibt. 18,3 V haben eine eingebaute Thermosicherung).

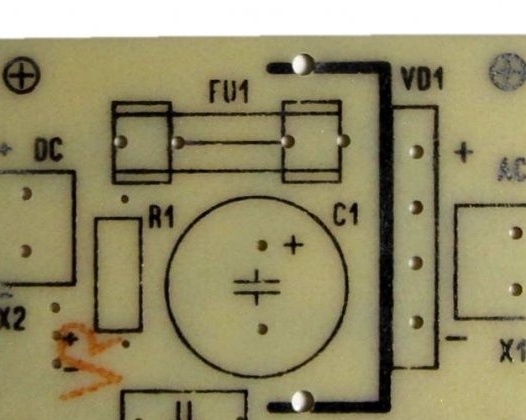

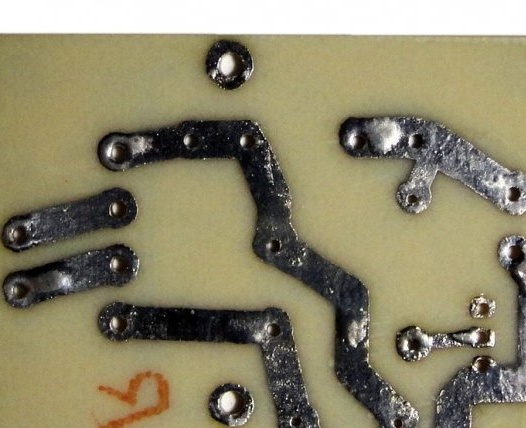

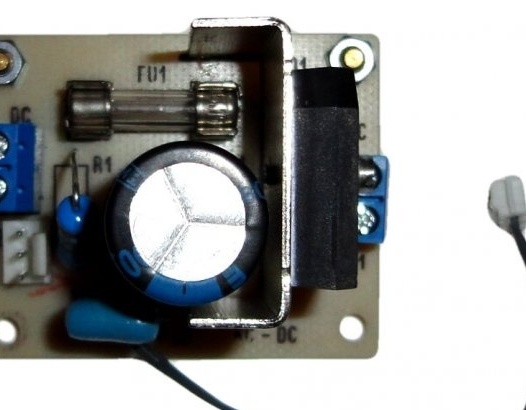

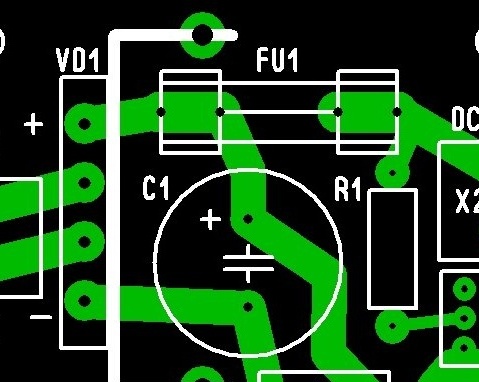

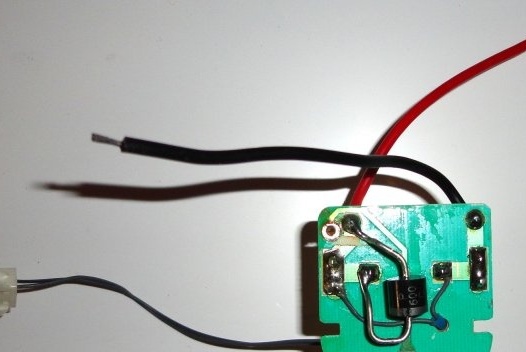

Gleichrichterblock.

In der Gleichrichtereinheit befindet sich eine KBA810 8A-Diodenbrücke an einem kleinen Kühler. Zur Erleichterung der Installation sind auf der Platine Anschlussplatinen und ein Anschluss für einen Lüfter (aus dem Computerabfall) installiert. Ein Kabel mit einem Stecker an der HL4 "Power" -LED wird ebenfalls ausgegeben. Die Größe der Leiterplatte beträgt 40x50mm (siehe Foto).

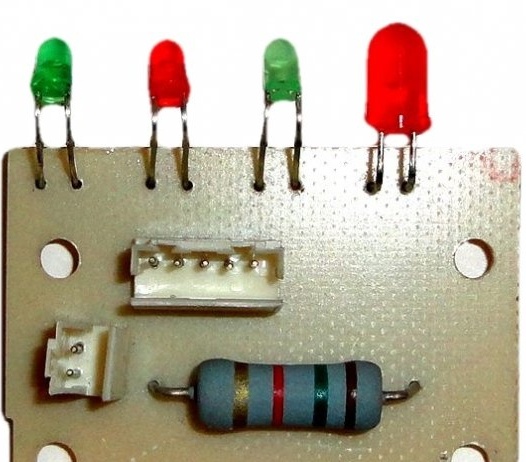

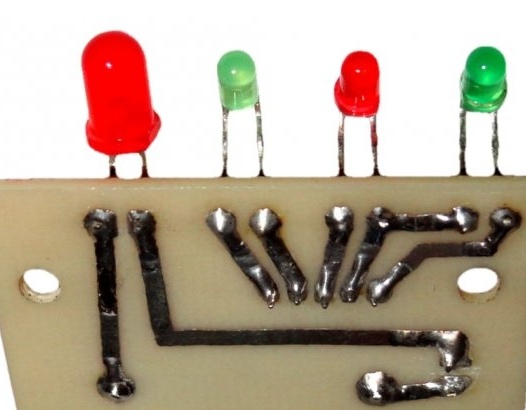

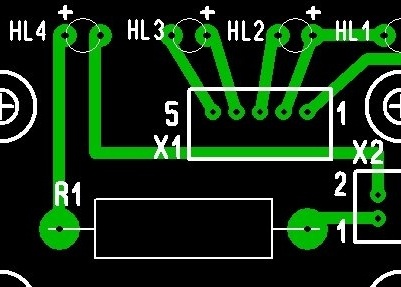

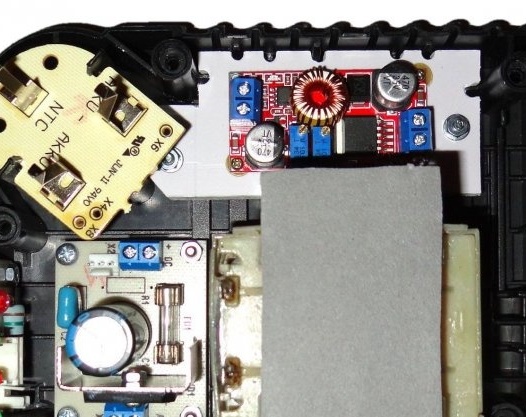

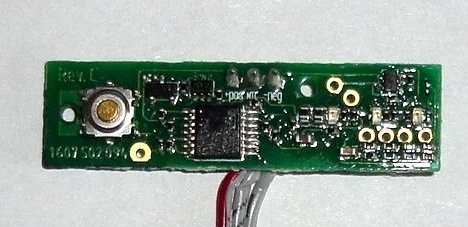

Anzeigeeinheit.

Die Anzeigeeinheit besteht aus einer Leiterplatte mit den Abmessungen 30 x 42 mm. 5mm Power LED (es ist rot auf dem Foto, aber am Ende der Baugruppe habe ich es in blau geändert), die restlichen 3mm LEDs (siehe Foto).

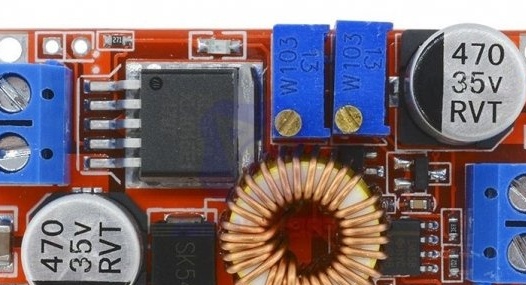

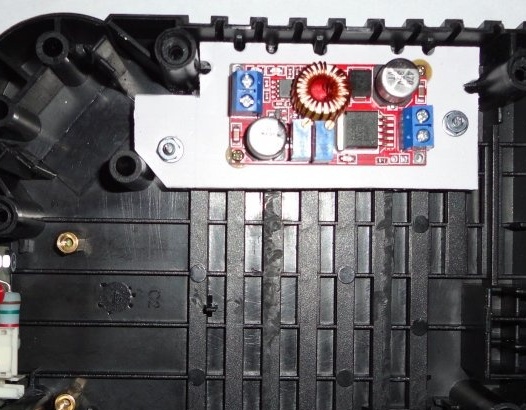

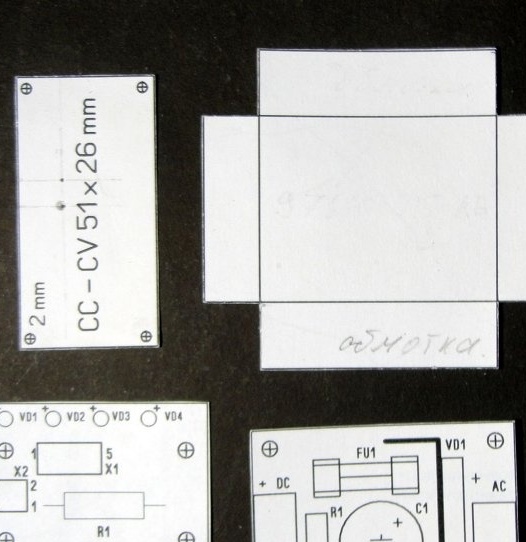

Chinesisches Wandlermodul DC-DC CC / CV 5A zur Verwendung von XL4015E1 ().

SMD-LEDs werden vom Modul entfernt.An ihrer Stelle werden Drähte verlötet, die über den Stecker zu den LEDs (3 mm) der Anzeigeeinheit führen (siehe Abbildung).

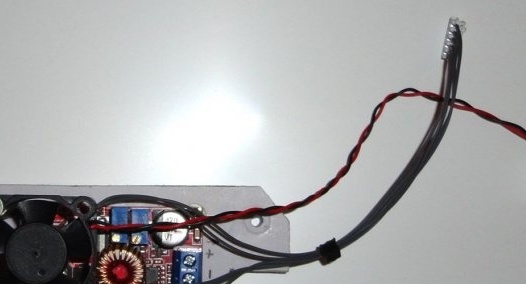

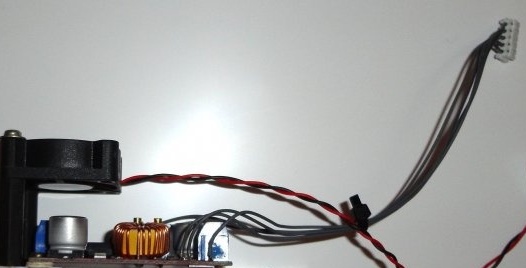

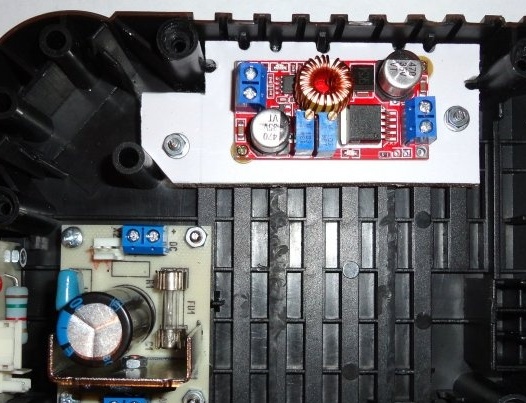

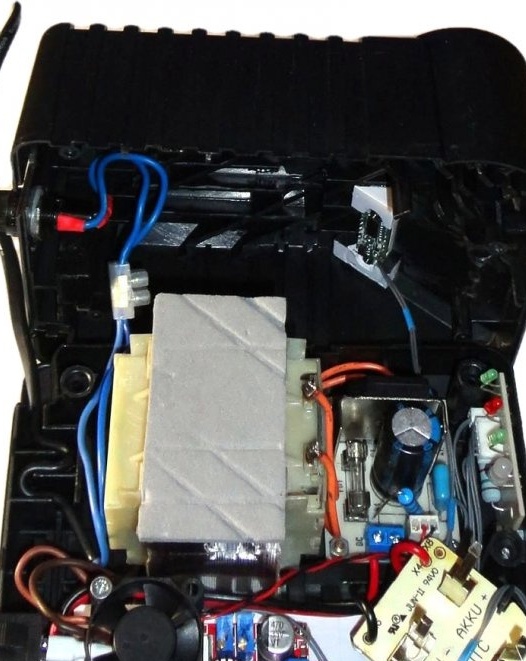

Dieses Modul mit 2 mm Schrauben durch Textolithscheiben auf einer Kunststoffplattform mit einer Dicke von 8 mm montiert. Die Abmessungen der Plattform hängen von den Abmessungen des Transformators ab. Auf einer Plattform auf 22 bis 30 mm langen Metallgestellen ist ein 30 x 30 x 20 mm großer Lüfter angebracht, der über einen Stecker mit der Gleichrichtereinheit verbunden ist. Ich habe keine speziellen Löcher für die Belüftung gemacht, da im Gehäuse genügend Belüftungsschlitze vorhanden sind (siehe Abbildung, Foto).

Als nächstes wird die Plattform mit Hilfe von M3-Schrauben am Boden des Gehäuses befestigt (siehe Foto).

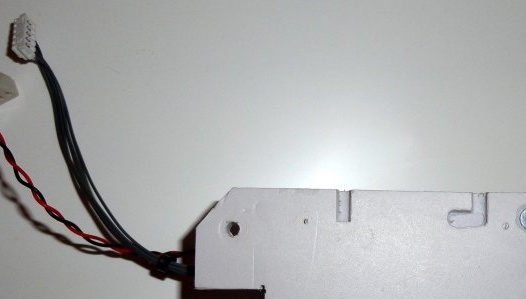

An der Basis und der oberen Abdeckung des Gehäuses werden gemäß der Transformatorschablone unter Verwendung von MFI mit einer Mühle die Trennwände auf die gewünschte Tiefe geschnitten. Beim Schließen des Gehäuses wird der Transformator dann an der dafür vorgesehenen Stelle befestigt. Anschließend werden am Boden des Gehäuses Racks für die Gleichrichterplatine und die Anzeigeeinheit angebracht (siehe Foto). Die Schraubkappen der Anzeigeeinheit sind außen mit selbstklebenden Möbelstopfen in Schwarz abgedichtet.

Dann reparieren wir den Gleichrichterblock (siehe Foto).

Auf die Ober- und Unterseite des Transformators kleben wir selbstklebende stoßdämpfende Dichtungen (für Beine) von Möbeln).

Auf dem Foto mit dem Layout der Module ist der Lüfter nicht angegeben (zur besseren Sichtbarkeit der Befestigungselemente).

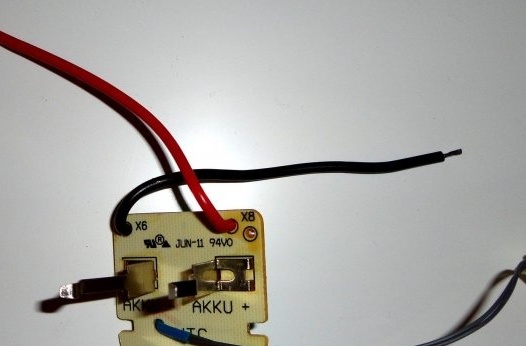

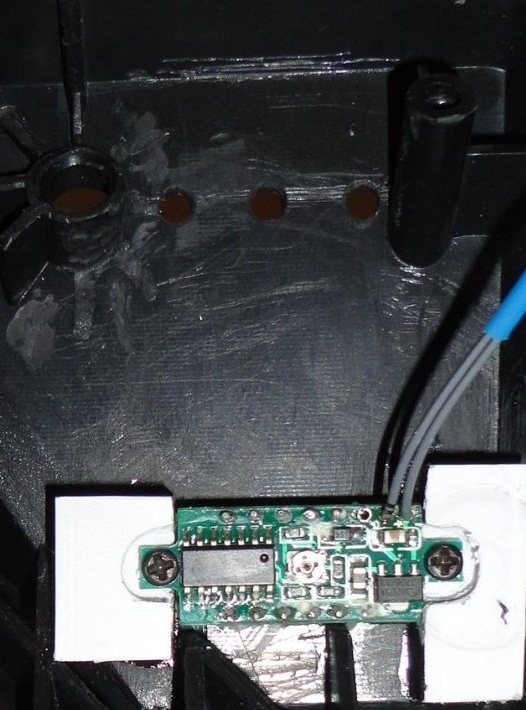

Kontaktblock.

Auf dem Kontaktblock auf der Rückseite ist eine VD2 P600D 6A 200V-Diode installiert, die den Rückstrom von der Batterie abschaltet. Ein Kabel mit einem Stecker für ein Voltmeter wird ebenfalls von den Kontakten ausgegeben (siehe Abbildung, Foto).

Auf der oberen Abdeckung des Gehäuses befinden sich Löcher für LEDs, ein Sicherungshalter und ein Fenster für ein Voltmeter. Ein Schnitt wird auch für den Schalter gemacht. Der MFI-Cutter entfernt hervorstehende hervorstehende Teile und Trennwände, die die Installation beeinträchtigen. An den Rändern des Fensters eines Voltmeters werden zwei 8 mm dicke Kunststoffstreifen mit Sekundenkleber verklebt.

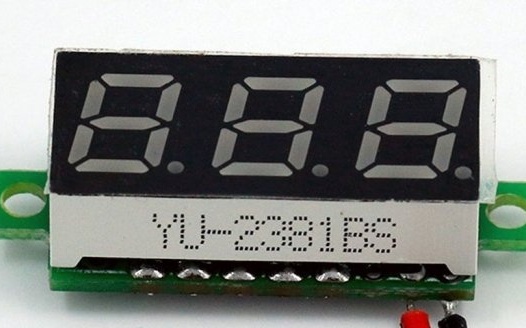

Chinesisches Voltmeter-Modul ().

Bei Kunststoffstreifen mit einer Mühle werden Aussparungen unter den "Ohren" des Voltmeters geschnitten und auf die gewünschte Tiefe eingestellt. Das Voltmeter wird mit zwei 2-mm-Schrauben befestigt (siehe Foto).

Jetzt werden die Drähte ordentlich gestapelt und die entsprechenden Stecker angeschlossen. Der Schalter wird über 4,8 mm Messerbuchsen angeschlossen. Daher kann der Schalter ausgetauscht werden, ohne das Gehäuse zu öffnen. Der Sicherungshalter wird über die Klemmenleiste angeschlossen (siehe Foto).

In der oberen Gehäuseabdeckung gegenüber den Abstimmwiderständen ist ein Loch für einen dünnen Schraubendreher angebracht. Zur Neukonfiguration von Spannung und Strom ohne Öffnen des Gehäuses.

Informationsaufkleber sind auf dem Drucker aufgedruckt. Mit transparentem Klebeband laminiert. Sie werden mit doppelseitigem Klebeband auf den Körper geklebt.

Vor dem Zusammenbau des Gehäuses wird die Genauigkeit der Voltmeterwerte überprüft. Bei Bedarf wird das Voltmeter eingestellt.

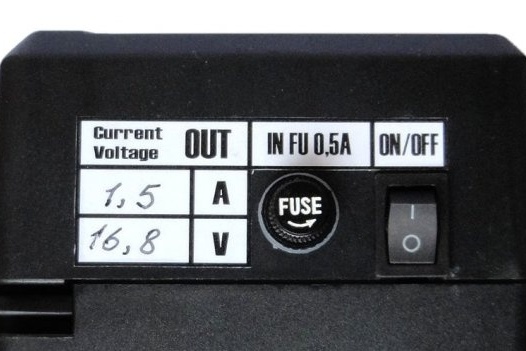

Auf dem rückseitigen Aufkleber werden die Strom- und Spannungswerte mit einer Markierung für CD eingegeben, die mit Alkohol leicht gelöscht werden kann. Dies ist sehr praktisch, wenn der Speicher auf andere Parameter umkonfiguriert werden soll.

Nach dem Einschalten des Ladegeräts im Leerlauf stellen wir die erforderliche Spannung (16,8 V) ein.

Als nächstes stellen wir mit Hilfe eines Amperemeter den erforderlichen Strom (1,5 A) ein. Als Ladung habe ich eine Autolampe benutzt.

Ich beschreibe nicht die genaue Anordnung der Befestigungselemente, da ich sie sofort mit Papierschablonen an Ort und Stelle markiert habe. In bestimmten Fällen hängt dies von der Größe des verwendeten Transformators und Lüfters ab.

Batterie herstellen.

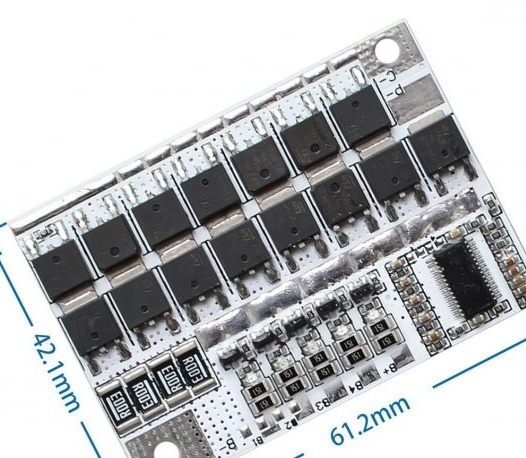

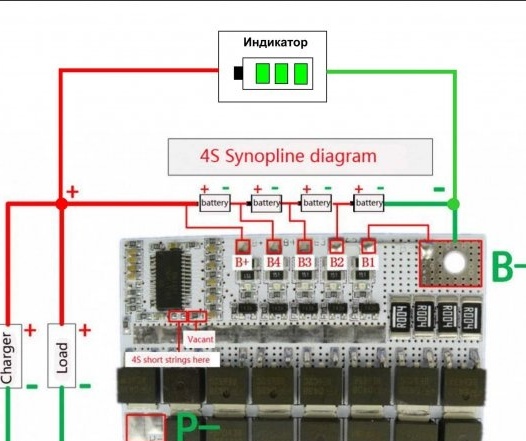

Die Batterie verwendet ein universelles chinesisches Batteriesteuerungs- und Auswuchtmodul mit einer Auswuchtanzeige BMS 3S-5S 100A. Dieses Modul verfügt über einen großen Schutzbetriebsstrom, einen Kurzschlussschutz, einen Überladeschutz und einen Überentladungsschutz, kann einen Thermistor (10K) zum Schutz vor Überhitzung anschließen, zeigt das Gleichgewicht jeder Batterie an und gibt im Internet eine Reihe positiver Bewertungen ab ().

Batteriekreis.

Die Batterie verwendete 4 Batterien 3,6 V 2,5 Ah (ich hatte verwendet).

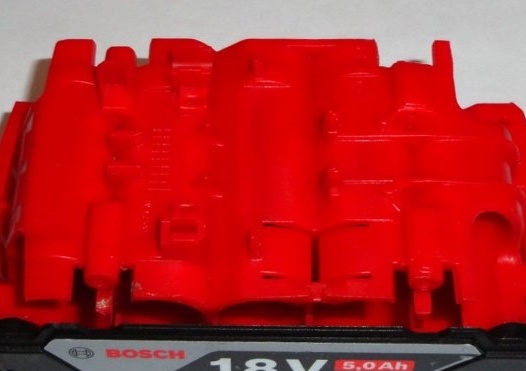

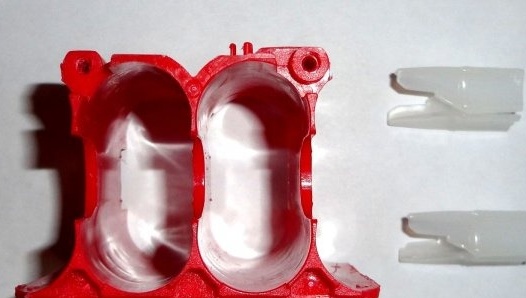

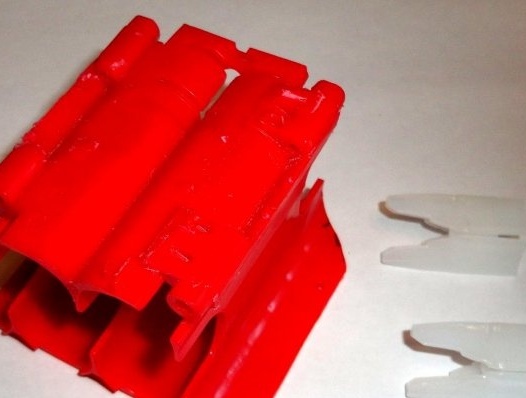

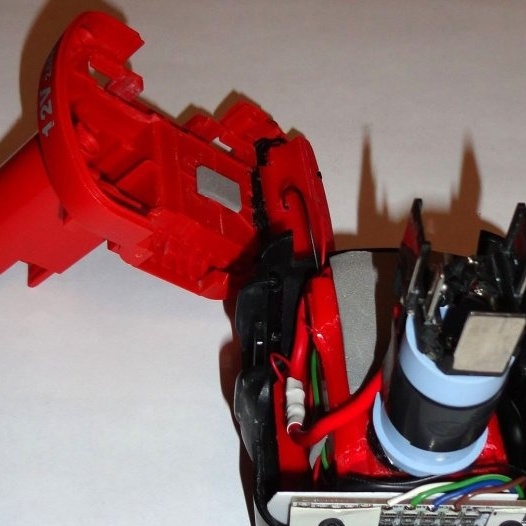

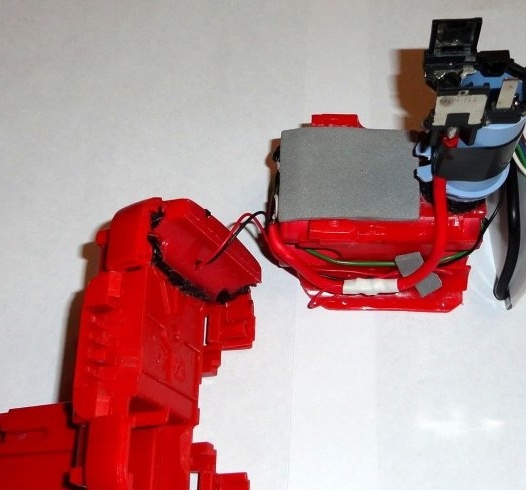

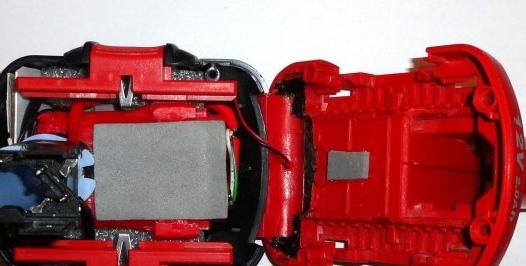

Aus der „getöteten“ Bosch Li-ion 14,4 V 4-5 Ah- oder 18 V 4-5 Ah-Batterie wird ein Teil der Basis herausgeschnitten, ein Fragment der Vorderseite des Gehäuses und Fragmente der Anzeigehalterung werden entfernt. Sie benötigen außerdem 2 Kunststoffkeile, um die Batterien im neuen Gerät zu befestigen (siehe Foto).

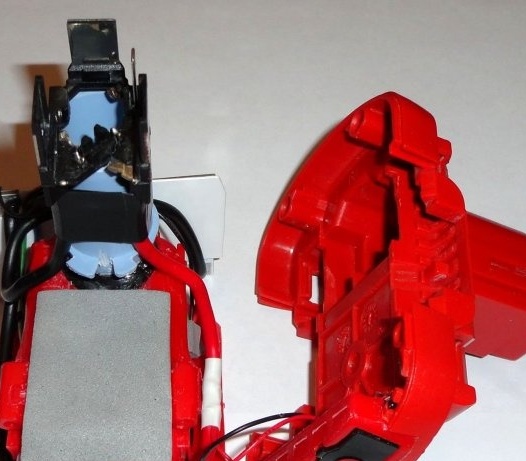

Die Anzeige wird von der "getöteten" Bosch Li-Ion 14,4 V Batterie verwendet.

Zur Befestigung des Kontaktpolsters wird ein Stützkunststoffrohr mit einem Durchmesser von 19-21 mm verwendet.

Ein Widerstand wird aus dem Kontaktfeld herausgebissen. Was verhindert, dass das alte Ladegerät für Ni-Cd-Akkus anspringt (zusätzlicher Schutz gegen Umkippen der Akkus und des Ladegeräts, getestet am Bosch AL1411DV-Ladegerät). Im oberen und unteren Teil des Körpers werden Schnitte für ein Fragment mit Indikatorbefestigung vorgenommen. Dieses Fragment wird mit Hilfe von zwei Schrauben mit einem Durchmesser von 3 mm am oberen Teil des Gehäuses befestigt und mit Schmelzkleber eingeebnet. Dieselben Schrauben befestigen auch die Frontplatte der Anzeige.

Anschließend wird das Stützrohr mit einem Schmelzklebstoff am oberen Teil des Batteriehaltergehäuses befestigt. Die Batterien in der Halterung sind werkseitig befestigt, d.h. mit Kunststoffkeilen. Die Kontaktfläche mit gelöteten Drähten wird mit Klebeband am Stützrohr befestigt. Weil Zum Zeitpunkt der Montage dieser Batterie hatte ich keine flachen Leiter, das Entlöten der Batterien erfolgte durch einen Befestigungsdraht mit 2 mm Leiterquerschnitt. Zwischen dem Akkupack und der BMS-Platine befindet sich eine etwa 0,5 mm dicke isolierende Kunststoffdichtung mit Ausschnitten für die Drähte. Um die Struktur im Gehäuse besser zu fixieren, wurden selbstklebende stoßdämpfende Polster (für Möbelbeine verwendet) und zwei Stücke geschäumtes Polyethylen verwendet. Informationsaufkleber werden auf die gleiche Weise wie auf dem Speicher hergestellt (siehe Foto).

Das Endergebnis nach der Endmontage (siehe Foto).

Die gesamte Struktur wurde ursprünglich "auf dem Tisch" zusammengebaut und getestet, nachdem die Endmontage mit einem Schleifer und einem Schraubendreher erneut getestet worden war. Das Ergebnis hat mich mehr als zufrieden gestellt.

Die Batterie ist leer, bevor der Schutz ausgelöst wurde. In 2,5 Stunden auf volle Spannung (16,8 V) aufgeladen. Aus Gründen des Interesses habe ich das Gewicht des nativen Bosch Ni-Cd 14,4 V 2,4 Ah-Akkus mit etwa 840 g verglichen. und das Gewicht dieser Batterie beträgt etwa 360 g. Das heißt, der Unterschied beträgt fast 0,5 kg. Alle deklarierten Schutzoptionen für die BMS-Karte werden ausgelöst (nur die thermische Überwachung wurde nicht überprüft, es gab keinen geeigneten Thermistor). Der Akku erwärmt sich praktisch nicht, daher werde ich höchstwahrscheinlich vorerst keine Wärmeüberwachung durchführen.

Wenn der Ausgleichsprozess beendet ist, erlöschen die LEDs auf der BMS-Karte, bevor die LED für das Ladeende am Ladegerät aufleuchtet. Daher war das Fenster zum Beobachten der Ausgleichs-LEDs an der Batterie daher nicht. So gefällt es dir.

Die Anzeige an der Batterie ist optional (wenn keine spezielle Anzeige vorhanden ist und weniger Arbeit erforderlich ist). Da das ausgeschaltete Ladegerät die Spannung an der Batterie genau anzeigt.

Fotos von chinesischen Modulen stammen aus dem Internet, der Rest gehört uns. Wenn Sie zusätzliche Informationen benötigen, schreiben Sie an die Post, ich werde versuchen, sicher zu antworten. Feedback, Vorschläge und Kommentare sind sehr willkommen.

März 2019