Tanto (短刀 短刀 tanto :, lit. "Kurzschwert") - ein Dolch eines Samurai. Wie Wikipedia sagt: Der Tanto hat eine einseitige, manchmal zweischneidige Klinge mit einer Länge von bis zu 30,3 cm und einer Gesamtlänge von 30-50 cm mit einem Griff. Tanto wurde nur als Hilfsmittel verwendet Waffen (zum Fertigstellen, Abschneiden von Köpfen, Hara-Kiri usw.) Tanto wurde größtenteils von Samurai verwendet, aber auch von Ärzten und Händlern als Selbstverteidigungswaffen, Frauen der High Society. Ein Tantomodell mit einer Holz-, Kunststoff- und manchmal stumpfen Metallklinge wird für das Training in Kampfkünsten wie Aikido, Judo und Karate verwendet.

Es war so ein Messer, das der Meister machen wollte.

Werkzeuge und Materialien:

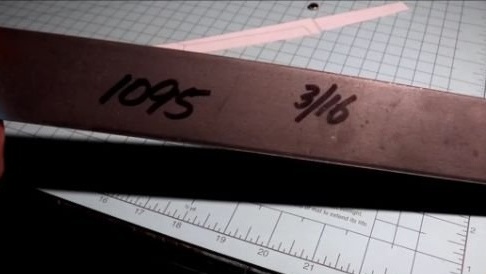

- Beschaffung von Stahl 1095;

- Messingknüppel;

-Bandsaw Maschine;

-Bandschleifmaschine;

-File;

-Vise;

-Schleifpapier;

- Schmiedeschmiede;

-Gasofen;

Erdnussbutter

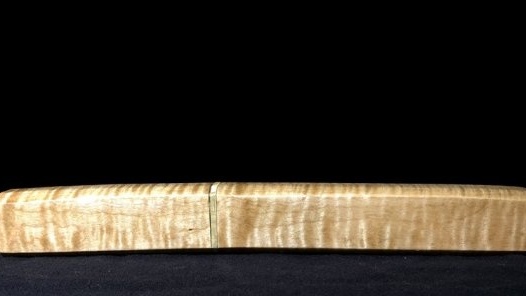

- Ahornbrett;

-Nozhovka;

-Manueller Fräser;

-Messer;

-Marker;

- Epoxidkleber;

Schellack

- dänisches Öl;

-Skin;

- Schere;

-Magnet;

Erster Schritt: Ernten

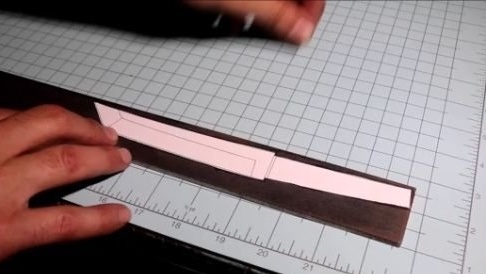

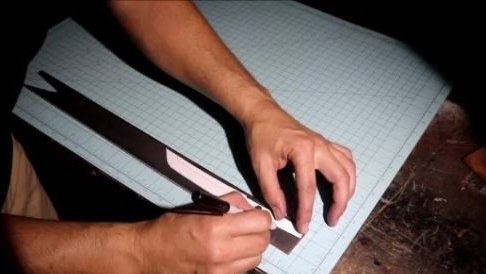

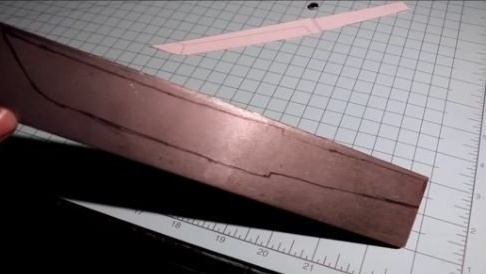

Zeichnet eine Messerschablone auf Papier. Schneiden Sie die Schablone aus und übertragen Sie sie auf einen Stahlknüppel. Schnitte nach Vorlage auf einer Bandsäge.

Schleift auf einer Mühle und mit einer Feile.

Zeigt vorab Abfahrten an und schärft die Klinge.

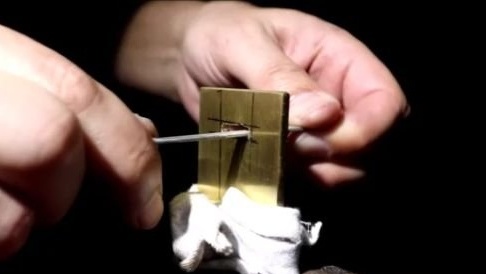

Schritt zwei: Garda

Garda Meister macht aus Messing. Markierungen in der Breite. Bohrt und schneidet ein rechteckiges Loch. Nachdem das Loch fertig ist, schneidet der Schutz von der Platte ab.

Schritt drei: Wärmebehandlung

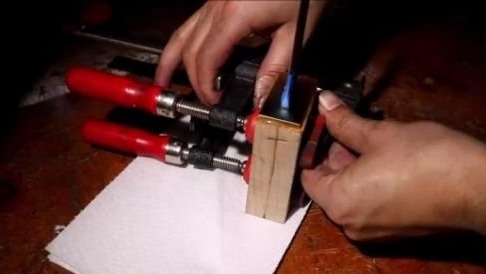

Vor dem Aushärten wird die Klinge sorgfältig geschliffen und mit Aceton behandelt.

Ferner legt der Meister das Messer in den Herd und erwärmt sich, bis es nicht mehr magnetisiert ist. Nachdem dies erreicht ist, taucht der Meister das Messer in Erdnussbutter. Nach dem Abkühlen überprüft der Master das Löschen mit einer Datei. Bei ordnungsgemäßer Aushärtung gleitet die Feile über die Oberfläche. Wenn die Datei Spuren hinterlässt, muss sie erneut ausgehärtet werden.

Dann poliert der Meister das Messer erneut und wäscht es mit Aceton.

Nach dem Aushärten ist das Messer sehr zerbrechlich und muss losgelassen werden. Dazu legt der Meister das Messer eine Stunde lang in den auf 200 ° C erhitzten Ofen.Nach einer Stunde schaltet sich der Ofen aus und kühlt zusammen mit dem darin platzierten Messer auf natürliche Weise ab. Wenn das Messer abkühlt, schleift und poliert der Meister die Klinge.

Schritt vier: Stift

Als nächstes fing der Meister an, Stifte herzustellen. Schneiden Sie die Ahornstange in zwei Lamellen. Auf den Brettern ist der Umriss des Messers gezeichnet. Wählt Holz entlang der Kontur aus.

Schneidet Werkstücke entlang der Grifflinie. Schecks passen.

Dann installiert der Meister den Schutz, klebt die Holzrohlinge an und klebt die Rohlinge, indem er den Messergriff zwischen sie legt.

Leider gelang es dem Master nicht, die Operation beim ersten Mal durchzuführen, der Platzbedarf wurde erhöht. Dann entfernte der Meister den Griffrohling und machte einen neuen.

Fünfter Schritt: die Scheide

Das Herstellen einer Hülle ähnelt einem Griff, es gibt jedoch eine Reihe von Unterschieden. Natürlich muss die Klinge nicht an die Hülle geklebt werden. Die Auswahl für die Klinge erfolgt mehr als für den Griff, und zwei Lederstücke (auf beiden Seiten) werden in die Auswahl eingefügt. Die Haut lässt das Messer nicht aus der Scheide fallen.

Schritt 6: Griff- und Mantelverarbeitung

Sie führt das Messer in die Scheide ein, schneidet zuerst das Holz und verarbeitet es dann auf einer Mühle und manuell mit Sandpapier.

Alle Holzdetails des Messers sind poliert und der Meister trägt mehrere Schichten dänisches Öl auf. Anschließend poliert es 600 mit Sandpapier und trägt die letzte Ölschicht auf. Nach einiger Zeit wird Schellack aufgetragen, erneut poliert und erneut mit Schellack bedeckt. Poliert mit einem Baumwolltuch.

Alles ist fertig.

Der gesamte Prozess der Herstellung eines Messers ist im Video zu sehen.