Und wieder eine gute Zeit an alle. Heute wird der Autor des Techno Cracy-Kanals erzählen und zeigen, wie er aus einer Bar ein Tablett gemacht hat. Die Komplexität dieser Arbeit schätzt der Meister überdurchschnittlich. In der Tat benötigen Sie für die Herstellung solcher Dinge mindestens einen Dicker und einen Sägetisch mit einer Kreissäge oder eine Gehrungssäge. Aber der Autor hat diese Maschinen nicht und kommt daher mit einem improvisierten Handwerkzeug aus. Die Arbeitsgeschwindigkeit wird sicherlich merklich abnehmen, aber Fähigkeiten wie Einfallsreichtum und die Fähigkeit, mit verschiedenen Handwerkzeugen zu arbeiten, werden sich gut zeigen.

Dazu benötigte er folgende Materialien:

Aschestrahl

PVA Holzleim

Leinöl

Werkzeuge:

Haushaltsfön

Präzisionsgehrungsbox

Klemmen

Messschieber

Bandschleifer

Flachschleifmaschine

Schleifpapier

Fräser

Fräser

Datei

Hobel

Lineal

Einfacher Bleistift

Stichsäge

Pinsel malen.

Die Lumpen sind aus Baumwolle. Das ist vielleicht alles, was benötigt wird. Zunächst legt der Autor die Gehrungsbox auf einer Werkbank fest.

Nach dem Befestigen kein großes Stück der Stange mit einer Klammer. Dies ist ein Begrenzer, so dass es möglich ist, den Strahl in Rohlinge gleicher Größe zu schneiden, ohne jedes Mal auf Messungen zurückgreifen zu müssen.

Ferner wurde das Eschenholz fixiert.

Und er sägte das Holz in 20 mm dicke Knüppel.

Dieses Werkzeug gibt keinen klaren rechten Winkel an. Der Unterschied im Werkstück von 50 mm bis 50 mm beträgt ca. 1 mm. Dies ist natürlich nicht kritisch, aber eine Dateirevision ist erforderlich.

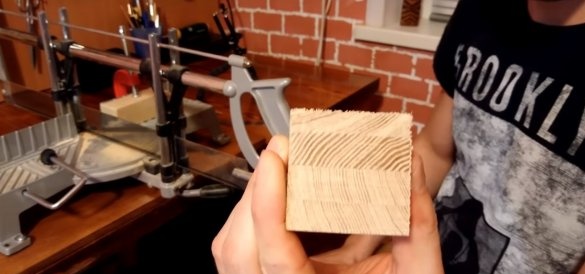

Der Autor erhielt 35 Stück solcher Rohlinge. jeweils etwas dicker als 20 mm.

Nach Abschluss einer Feile entfernte der Master die Rauheit aller Rohlinge mit Sandpapier.

Dann legte der Autor die Rohlinge auf eine ebene Fläche und koppelte sie erstens an: in einer Form, von der sich der Meister übrigens als weit entfernt, nicht perfekt glatt und zweitens als strukturiert herausstellte, um sie schön zu machen.

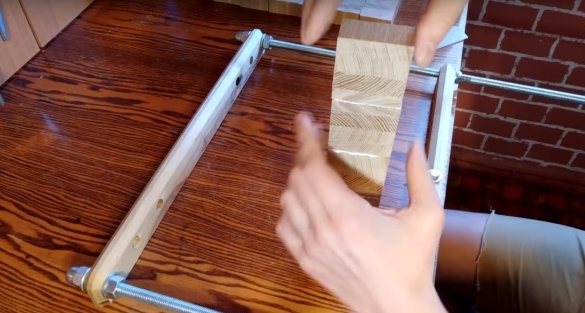

Der Autor produziert das Kleben in zwei Schritten, wobei zuerst Streifen mit einer Länge von fünf Rohlingen geklebt werden.

Nach dem Klemmen die geklebten Streifen in die Klemme. Die Trocknungszeit des Klebers empfiehlt der Autor mindestens einige Stunden und noch besser die ganze Nacht.

Der Kleber ist getrocknet und der Autor fährt mit dem nächsten Schritt fort.

Und dies ist die Ausrichtung der Seitenflächen der resultierenden Teile, der Autor wird alle Risse und Unebenheiten mit Hilfe eines Hobels entfernen. Das Teil in der Klemme festklemmen.

Schleifpapier ist dafür nicht geeignet, es füllt einfach die Kanten aus und die Details werden beschädigt. Der Autor versuchte dies sowohl mit Band- als auch mit Flachschleifern. In beiden Fällen waren die Ergebnisse nicht sehr gut.

Der Autor steuert das Ergebnis mit einem regulären Lineal.

Nach der Bearbeitung liegen die Teile fest aneinander, es treten keine Risse und kein Spiel auf.

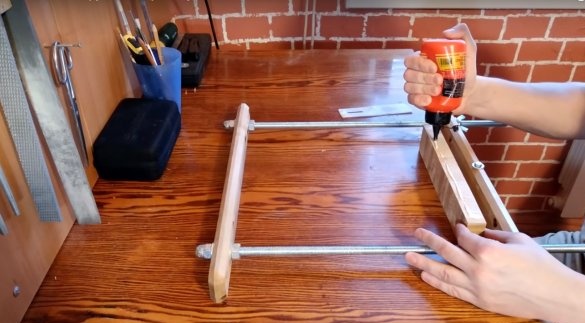

Jetzt unterscheidet sich die zweite Stufe des Klebens im Großen und Ganzen nicht von der ersten. Es trägt auch schnell und gleichmäßig Klebstoff auf, glättet Teile und Klemmen zu einer Klemme.

Der einzige Unterschied: Zusätzlich zu den Details legte der Autor ein Stück altes Sperrholz hinein und zerdrückte das Gewicht.

Nach 24 Stunden, um sicherzustellen, dass die Verklebung stark war, ging der Autor zur nächsten Stufe der Arbeit über.

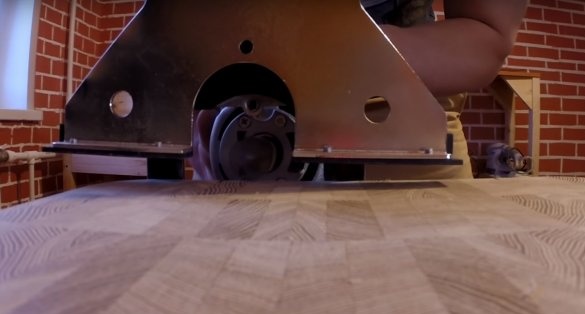

Nivellierung der Oberfläche mit einem Bandschleifer.

Das Ergebnis war nicht perfekt.

Deshalb behandelte er die Oberfläche leicht mit einer Flachschleifmaschine. Es hilft nicht nur bei der Bildung des Flugzeugs, sondern entfernt auch die Furchen vom groben Korn des Bandes.

Dann richtete eine Ebene die Seitenflächen aus.

Er rundete die Ecken des Produkts mit einer elektrischen Stichsäge weiter ab.

Dann mit einer Feile und Sandpapier zugeschnitten.

Nachdem das Produkt fest auf einer Werkbank fixiert wurde.

Und mit einem Fräser mit einem Fräser mit einem Durchmesser von 20 mm wählte er zwei symmetrische Nuten an der Unterseite des Produkts. Dies ist der Griff des Fachs.

Nach dem geformten Fräser bildete sich eine halbkreisförmige Kante der Frontfläche.

Dann tränkte er das Produkt mit Leinöl.

Dann wird Mastix aufgetragen, um das Produkt vor Feuchtigkeit zu schützen. Unten finden Sie einen Link zu einem Video, in dem der Autor ausführlich erklärt, wie dieser Mastix hergestellt wird.

Nach ein wenig Aufwärmen das Produkt mit einem Haartrockner zum besseren Eindringen von Mastix in das Produkt.

Dann entfernte er den überschüssigen Mastix mit einem Lappen.

Feuchtigkeitsbeständigkeitstest.

Der Test ist bestanden, er stößt Feuchtigkeit perfekt ab. Vielen Dank an den Autor dafür hausgemacht.

Und jetzt der versprochene Bonus. .