Am schwierigsten herzustellen und am wichtigsten für den Turbinenbetrieb ist die Kompressorstufe. Normalerweise erfordert es ein genaues CNC-Bearbeitungswerkzeug oder einen manuellen Antrieb, um es zusammenzubauen. Glücklicherweise läuft der Kompressor bei niedrigen Temperaturen und kann auf einem 3D-Drucker gedruckt werden.

Eine andere Sache, die normalerweise sehr schwer zu reproduzieren ist nach Hause Bedingungen ist dies das sogenannte "Düsenblatt" oder einfach NGV. Durch Versuch und Irrtum fand der Autor einen Weg, dies ohne Verwendung eines Schweißgeräts oder anderer exotischer Werkzeuge zu tun.

Was benötigt wird:

1) 3D-Drucker, der mit PLA-Thread arbeiten kann. Wenn Sie einen teuren wie Ultimaker haben, ist dies großartig, aber auch billiger wie Prusa Anet reicht aus.

2) Sie müssen über genügend PLA verfügen, um alle Teile zu drucken. ABS ist für dieses Projekt nicht geeignet, da es zu weich ist. Sie können wahrscheinlich PETG verwenden, dies wurde jedoch noch nicht getestet. Tun Sie dies auf eigenes Risiko.

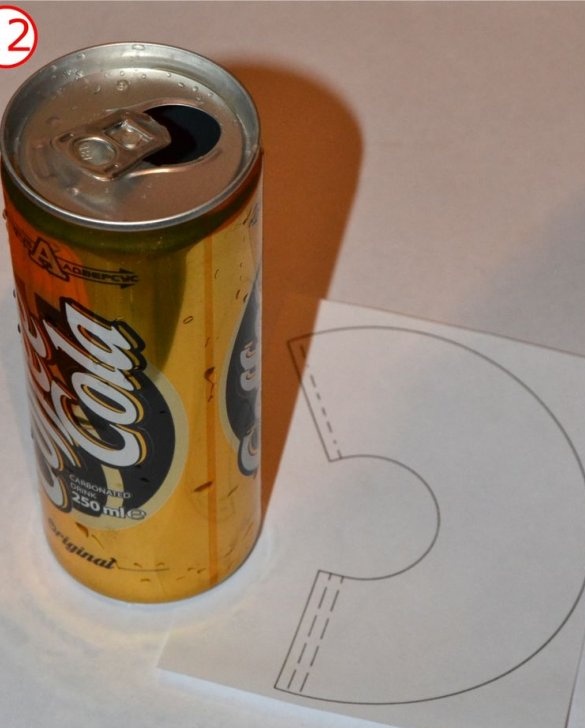

3) Eine Dose der entsprechenden Größe (Durchmesser 100 mm, Länge 145 mm). Vorzugsweise sollte das Glas einen abnehmbaren Deckel haben. Sie können eine normale Dose nehmen (z. B. aus Ananasstücken), aber dann müssen Sie einen Metalldeckel dafür herstellen.

4) Verzinktes Eisenblech. Eine Dicke von 0,5 mm ist optimal. Sie können eine andere Dicke wählen, haben jedoch möglicherweise Schwierigkeiten beim Biegen oder Schleifen. Seien Sie also vorbereitet. In jedem Fall benötigen Sie mindestens einen kurzen Streifen verzinktes Eisen mit einer Dicke von 0,5 mm, um einen Abstandshalter für das Turbinengehäuse herzustellen. Passend für 2 Stk. Größe 200 x 30 mm;

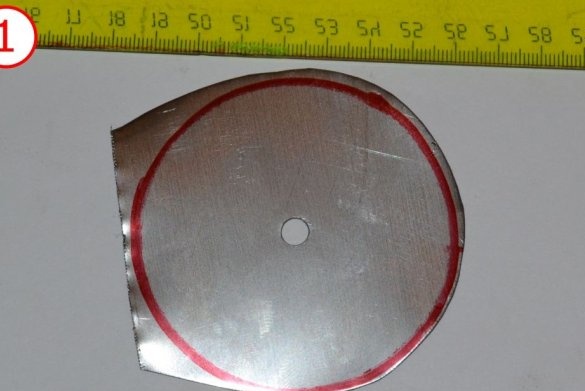

5) Edelstahlblech zur Herstellung eines Turbinenrades, eines Erdgasrades und eines Turbinengehäuses. Auch hier ist eine Dicke von 0,5 mm optimal.

6) Ein massiver Stahlstab zur Herstellung einer Turbinenwelle. Achtung: Weichstahl funktioniert hier einfach nicht. Sie benötigen mindestens etwas Kohlenstoffstahl. Hartlegierungen werden noch besser. Der Durchmesser der Welle beträgt 6 mm. Sie können einen anderen Durchmesser wählen, müssen dann aber die richtigen Materialien für die Herstellung der Nabe finden.

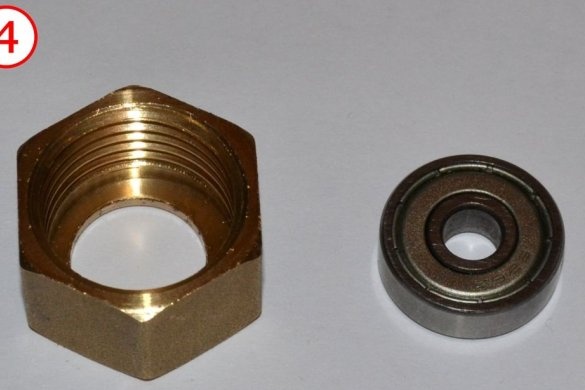

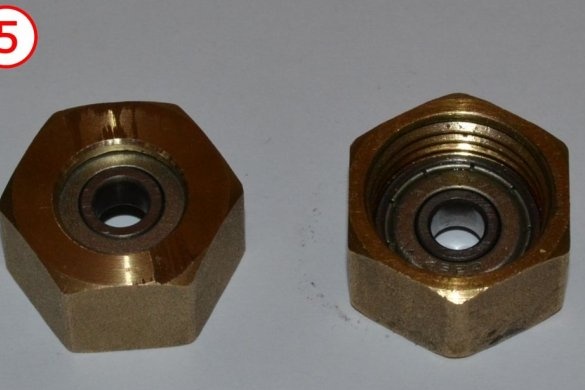

7) 2 Stk. 6x22 Lager 626zz;

8) 1/2 "Düsen 150 mm lang und zwei Endstücke;

9) eine Bohrmaschine;

10) geschärft

11) Dremel (oder ähnliches)

12) Bügelsäge für Metall, Zange, Schraubendreher, M6-Matrize, Schere, Schraubstock usw.

13) ein Rohrstück aus Kupfer oder Edelstahl zum Zerstäuben von Kraftstoff;

14) Ein Satz Schrauben, Muttern, Klemmen, Vinylschläuche und andere Dinge;

15) Propan- oder Butanbrenner

Wenn Sie den Motor starten möchten, benötigen Sie außerdem:

16) Propantank. Es gibt Benzin- oder Kerosinmotoren, aber es ist etwas schwierig, sie mit diesen Kraftstoffen laufen zu lassen. Beginnen Sie besser mit Propan und entscheiden Sie dann, ob Sie auf flüssigen Kraftstoff umstellen möchten oder ob Sie bereits mit gasförmigem Kraftstoff zufrieden sind.

17) Ein Manometer, das einen Druck von mehreren mm Wasser messen kann.

18) Digitaler Drehzahlmesser zur Messung der Turbinendrehzahl

19) Anlasser. Zum Starten eines Strahltriebwerks können Sie Folgendes verwenden:

Lüfter (100 W oder mehr). Besser zentrifugal)

ein Elektromotor (mit einer Leistung von 100 W oder mehr, 15.000 U / min; hier können Sie Ihr Dremel verwenden).

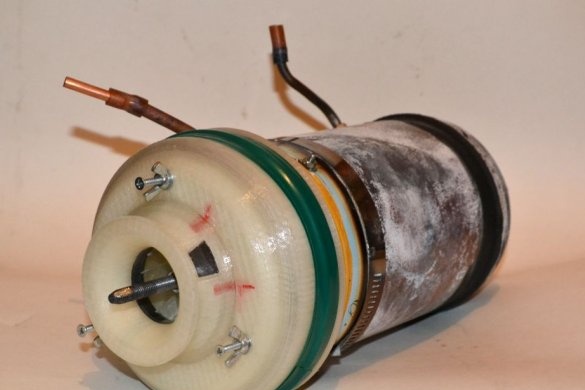

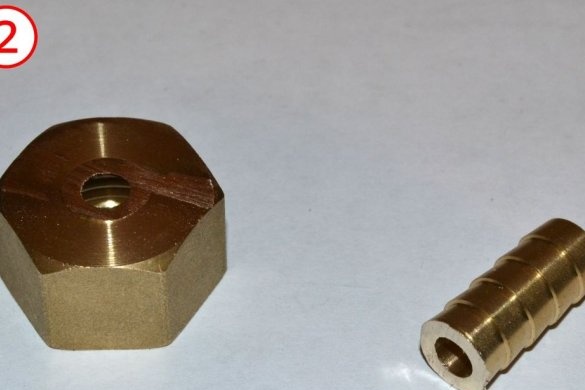

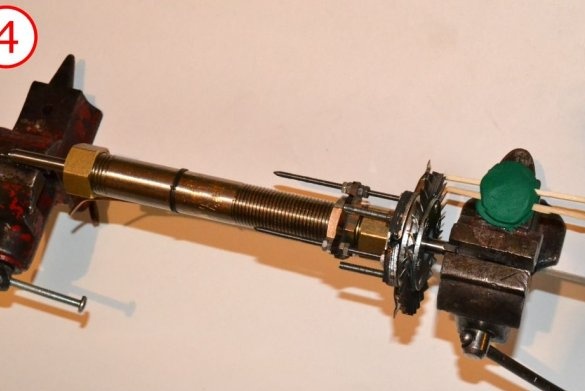

Machen Sie den Hub

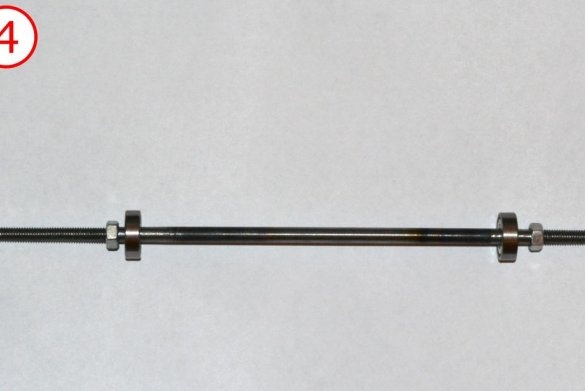

Der Hub besteht aus:

1/2 "Abzweigrohr 150 mm lang;

zwei 1/2 "Armaturen für Schläuche;

und zwei 626zz-Lager;

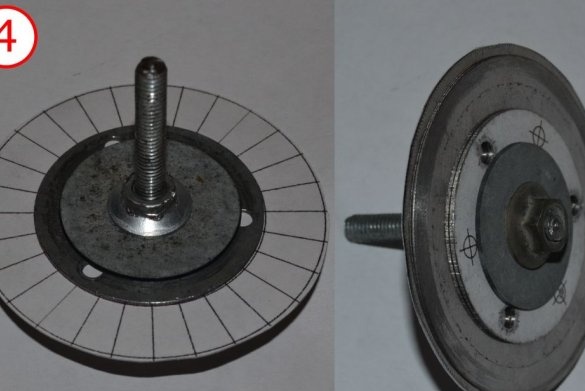

Schneiden Sie mit einer Bügelsäge die Weihnachtsbäume aus den Armaturen und vergrößern Sie die verbleibenden Löcher mit einem Bohrer. Setzen Sie die Lager in die Muttern ein und schrauben Sie die Muttern auf die Düse. Der Hub ist bereit.

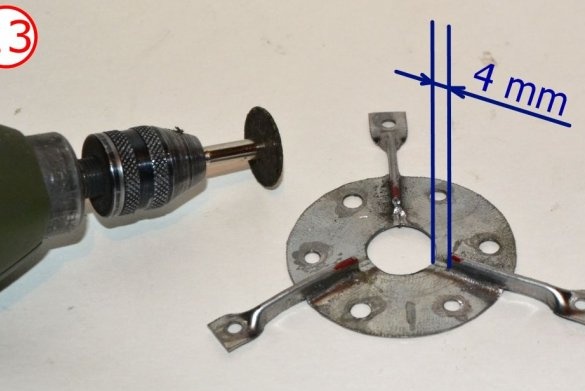

Machen Sie eine Welle

Die Theorie (und bis zu einem gewissen Grad die Erfahrung) besagt, dass es keinen Unterschied macht, ob Sie eine Welle aus Weichstahl, Hartstahl oder Edelstahl herstellen. Wählen Sie also diejenige, die für Sie zugänglicher ist.

Wenn Sie von einer Turbine eine gute Traktion erwarten, verwenden Sie am besten eine Stahlstange mit einem Durchmesser von 10 mm (oder mehr). Zum Zeitpunkt des Schreibens gab es jedoch einen Schaft von nur 6 mm.

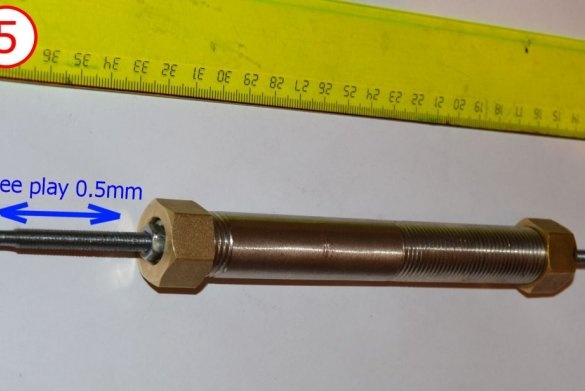

Schneiden Sie den M6-Faden einseitig mit einer Länge von 35 mm ab. Als nächstes müssen Sie das Gewinde vom anderen Ende der Stange abschneiden, so dass beim Einsetzen der Stange in die Nabe (die Lager stoßen gegen das Ende der Düse an und werden mit den Muttern angezogen, die Sie aus den Schlauchanschlüssen hergestellt haben) und wenn die Kontermuttern beidseitig an das Ende des Gewindes geschraubt werden Muttern und Lager lassen einen kleinen Abstand. Dies ist ein sehr komplizierter Vorgang. Wenn der Faden zu kurz und das Längsspiel zu groß ist, können Sie den Faden etwas weiter abschneiden. Wenn der Faden jedoch zu lang erscheint (und es überhaupt keinen Längsspalt gibt), kann er nicht repariert werden.

Optional haben die Wellen des Laserdruckers einen Durchmesser von genau 6 mm. Ihr Nachteil ist, dass ihre Grenze bei 20-25000 U / min liegt. Wenn Sie höhere Drehzahlen wünschen, verwenden Sie dickere Stangen.

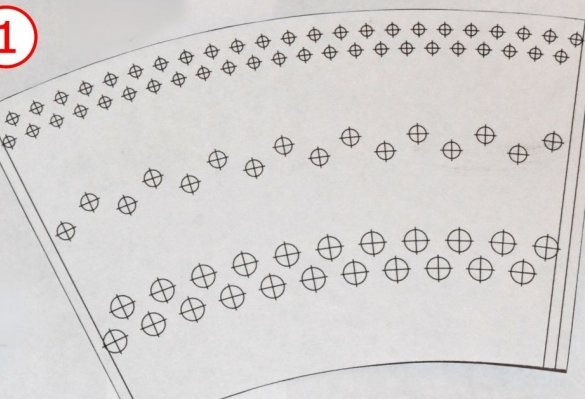

3D-Druck von Turbinenrad- und NGV-Matrizen

Zur Herstellung eines Turbinenrades bzw. seiner Schaufeln werden Presswerkzeuge verwendet.

Die Form der Klinge wird glatter, wenn Sie die Klinge nicht in einem Schritt (Durchgang) auf die endgültige Form drücken, sondern auf eine Zwischenform (1. Durchgang) und erst dann auf die endgültige Form (2. Durchgang). Daher gibt es für beide Arten von Formen eine STL. Für den 1. Durchgang und für den zweiten.

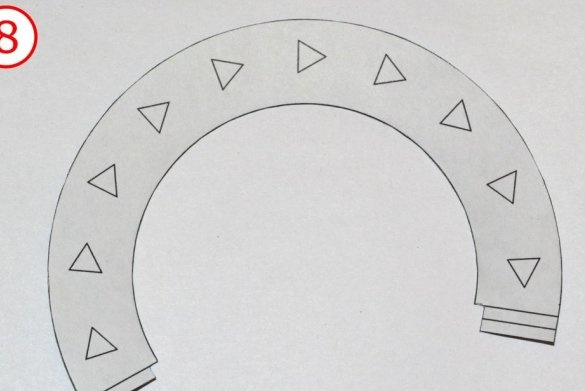

Hier sind die STL-Dateien für die NGV-Räder und die STL-Dateien für die Turbinenradmatrizen:

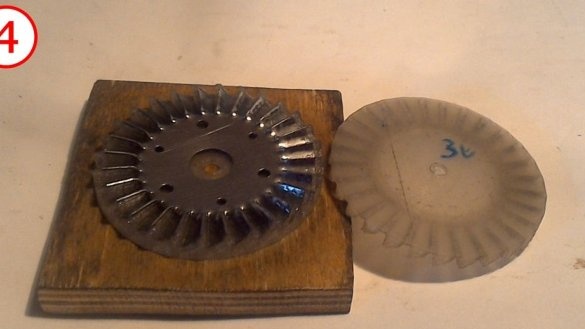

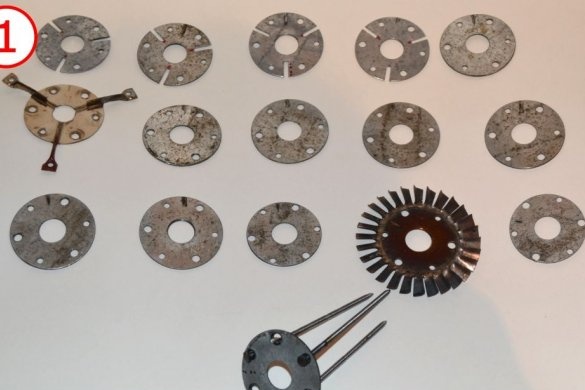

Herstellung von Laufrädern

Diese Konstruktion verwendet 2 Arten von Stahlrädern. Nämlich: Turbinenrad und NGV-Rad. Für ihre Herstellung wird Edelstahl verwendet. Wenn sie aus leichtem oder verzinktem Material bestehen würden, würden sie kaum ausreichen, um zu zeigen, wie der Motor funktioniert.

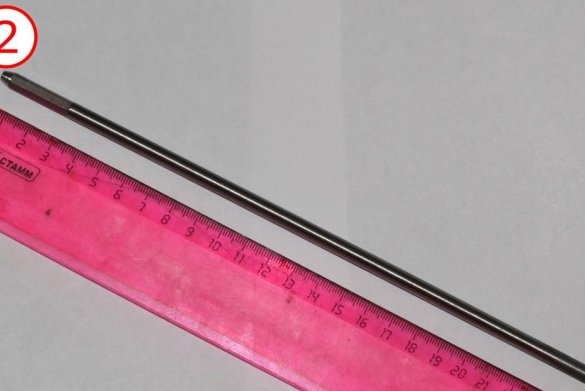

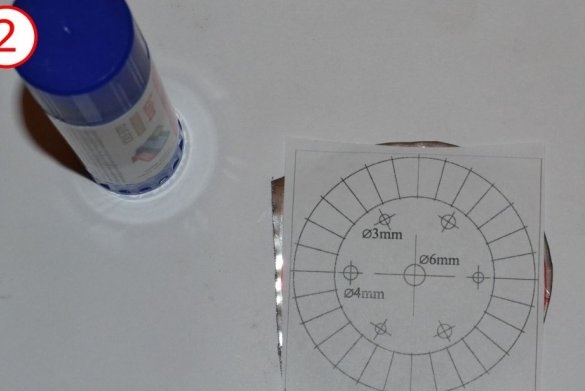

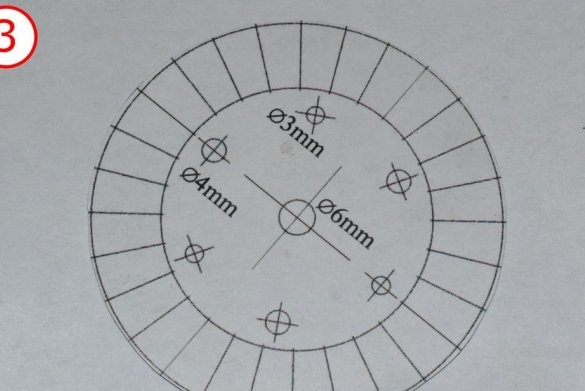

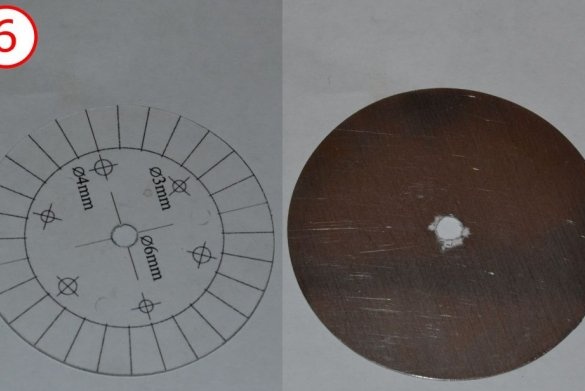

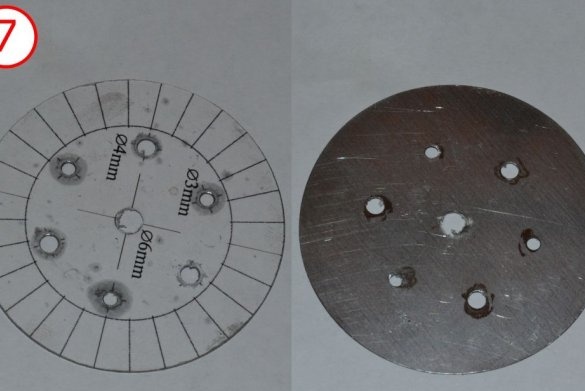

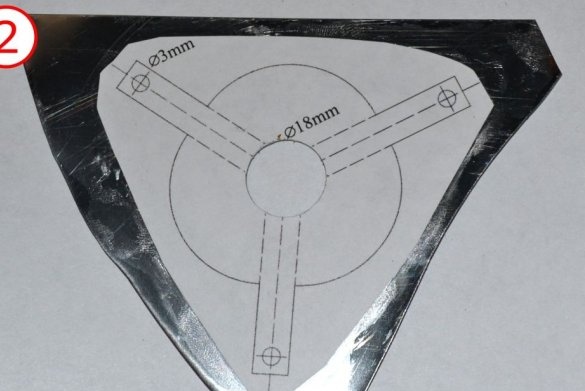

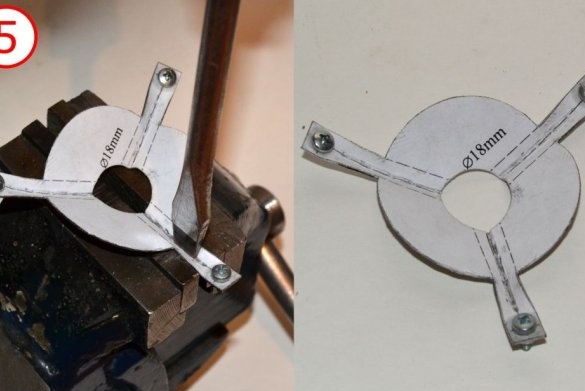

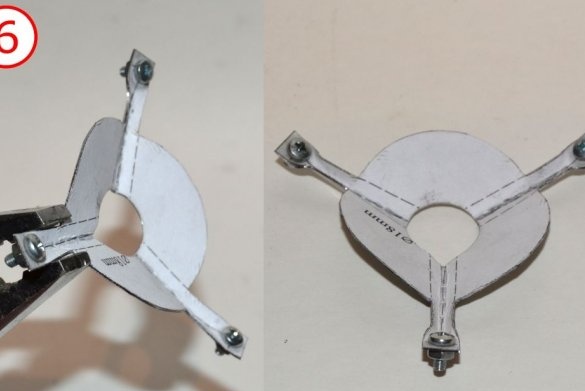

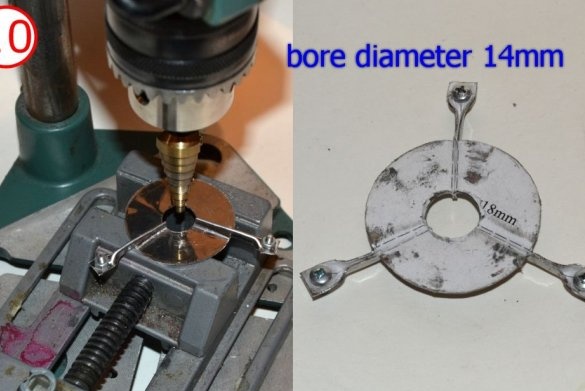

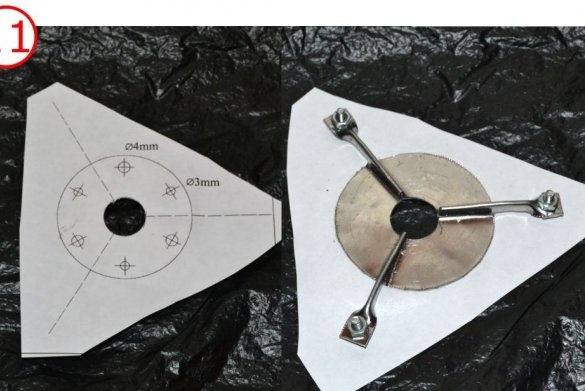

Sie können Scheiben aus einem Blech schneiden und dann ein Loch in die Mitte bohren, aber höchstwahrscheinlich gelangen Sie nicht in die Mitte. Bohren Sie daher ein Loch in das Blech und kleben Sie dann die Papierschablone so, dass das Loch im Metall und die Stelle für das Loch in der Papierschablone übereinstimmen. Schneiden Sie das Metall nach dem Muster.

Sie können die folgenden Vorlagen finden und herunterladen:

Turbinenradmuster

Online-Datei anzeigen:

Turbinenschaufelschablone

Online-Datei anzeigen:

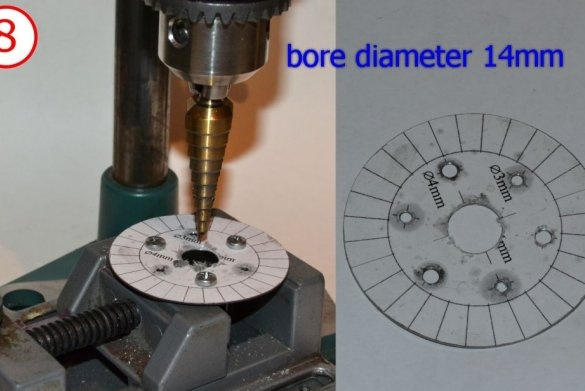

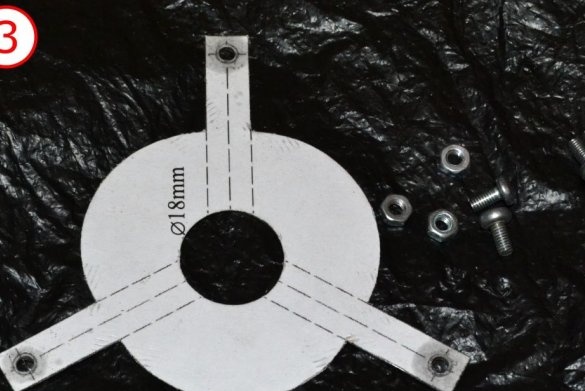

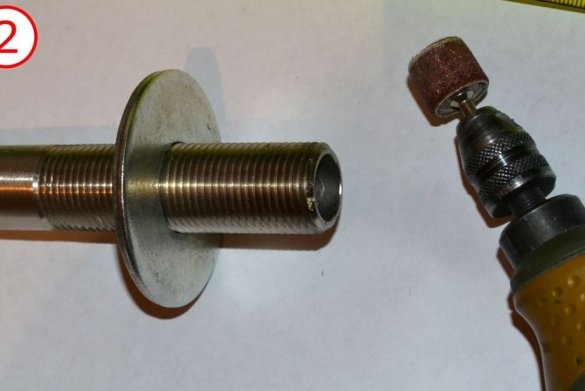

Bohren Sie Hilfslöcher. (Beachten Sie, dass die Mittellöcher bereits gebohrt werden sollten.Beachten Sie auch, dass das Turbinenrad nur ein zentrales Loch hat.)

Es wäre auch schön, beim Schneiden von Metall etwas Spielraum zu lassen und dann die Kante der Scheiben mit einer Bohrmaschine und einem Schärfer zu schleifen.

Zu diesem Zeitpunkt ist es möglicherweise besser, mehrere Sicherungsdatenträger zu erstellen. Weiter wird klar sein warum.

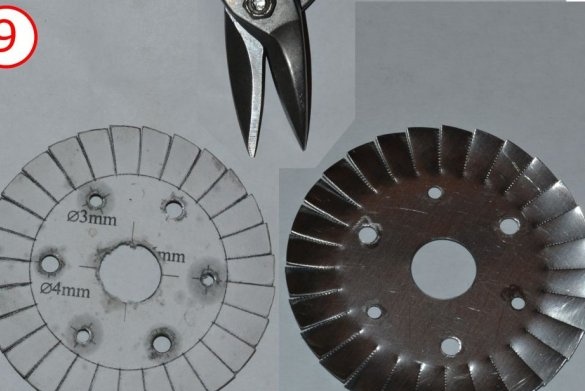

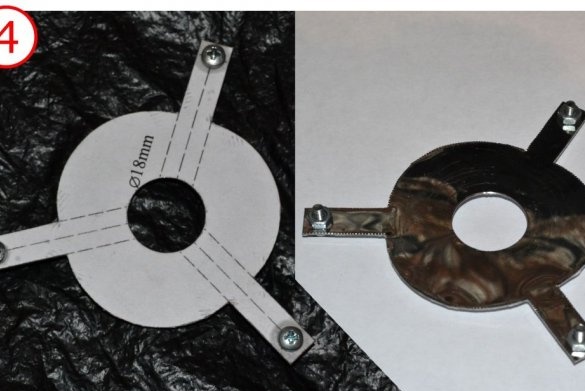

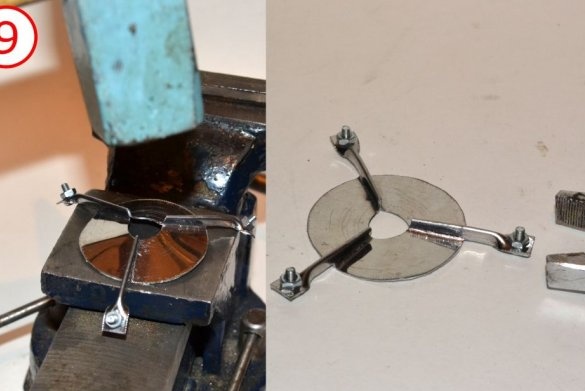

Klingenbildung

Gehackte Scheiben passen nur schwer in die Matrize. Drehen Sie die Klingen mit einer Zange leicht. Scheiben mit vorgedrehten Klingen lassen sich viel einfacher zu Matrizen formen. Fassen Sie die Scheibe zwischen den Hälften der Presse und drücken Sie sie in einen Schraubstock. Wenn die Matrizen mit Maschinenöl vorgeschmiert wurden, wird alles viel einfacher.

Der Schraubstock ist eine ziemlich schwache Presse, daher müssen Sie höchstwahrscheinlich mit einem Hammer auf den Knoten schlagen, um ihn weiter zusammenzudrücken. Verwenden Sie einige Holzkissen, um die Kunststoffstempel nicht zu beschädigen.

Die zweistufige Bildung (unter Verwendung von 1st-Pass-Matrizen und 2nd-Pass-Matrizen zum Finalisieren der Form) liefert definitiv bessere Ergebnisse.

Wir machen eine Unterstützung

Die Dokumentdatei mit der Vorlage für den Support finden Sie hier:

Online-Datei anzeigen:

Schneiden Sie das Teil aus einem Edelstahlblech, bohren Sie die erforderlichen Löcher und biegen Sie das Teil wie auf den Fotos gezeigt.

Wir stellen einen Satz Metallabstandshalter her

Wenn Sie eine Drehmaschine haben, können Sie alle Abstandshalter darauf machen. Eine andere Möglichkeit besteht darin, mehrere flache Scheiben aus einem Blech herauszuschneiden, übereinander zu legen und mit Schrauben festzuziehen, um ein dreidimensionales Teil zu erhalten.

Verwenden Sie hier ein 1 mm dickes Weichstahlblech (oder verzinktes Stahlblech).

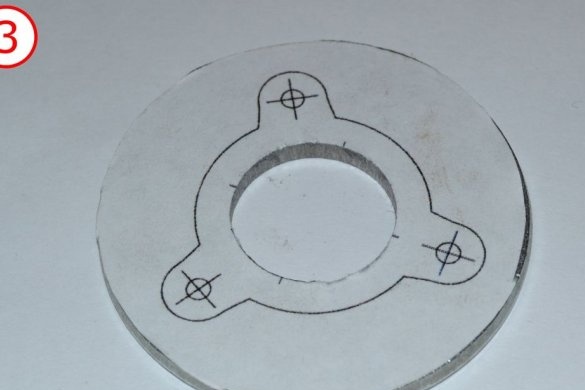

Dokumente mit Vorlagen für Abstandshalter finden Sie hier:

Sie benötigen 2 kleine und 12 große Festplatten. Die Menge wird für ein 1 mm dickes Blech angegeben. Wenn Sie dünner oder dicker verwenden, müssen Sie die Anzahl der Discs anpassen, um die richtige Gesamtdicke zu erhalten.

Scheiben schneiden und Löcher bohren. Drehen Sie die Scheiben mit dem gleichen Durchmesser wie oben beschrieben.

Unterlegscheibe

Da die Unterlegscheibe die gesamte NGV-Baugruppe hält, sollten Sie hier dickeres Material verwenden. Sie können eine geeignete Stahlscheibe oder ein geeignetes Stahlblech (schwarz) mit einer Dicke von mindestens 2 mm verwenden.

Muster für eine Waschmaschine:

Online-Datei anzeigen:

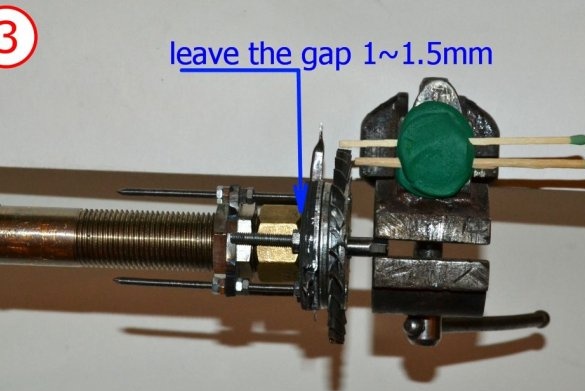

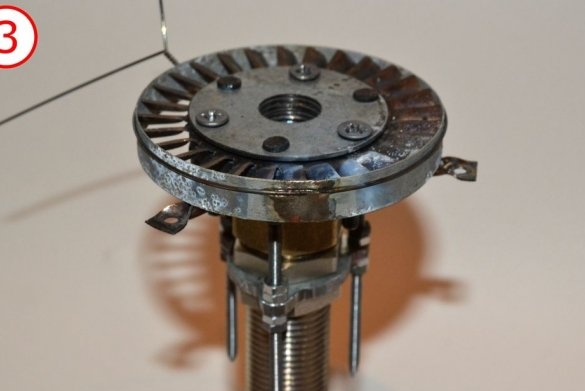

Montage des Innenraums von NGV

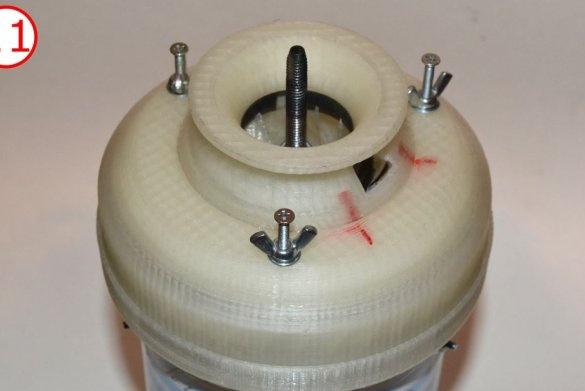

Jetzt haben Sie alle Details für die Montage von NGV. Installieren Sie sie wie auf den Fotos gezeigt am Hub.

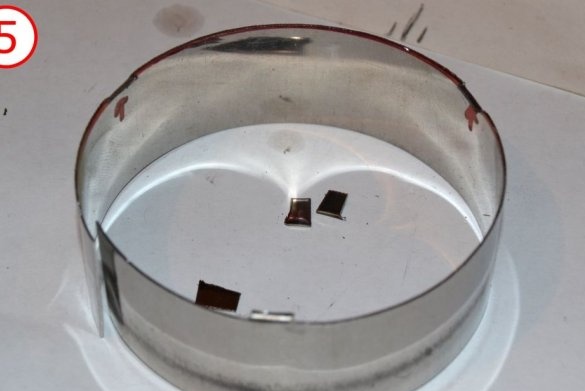

Die Turbine benötigt für den normalen Betrieb etwas Druck. Und um den freien Fluss heißer Gase zu verhindern, brauchen wir das sogenannte "Turbinengehäuse". Andernfalls verlieren die Gase unmittelbar nach dem Durchgang durch das Erdgasfahrzeug an Druck. Für einen ordnungsgemäßen Betrieb muss das Gehäuse der Turbine + einem kleinen Spalt entsprechen. Da unser Turbinenrad und unser NGV-Rad den gleichen Durchmesser haben, benötigen wir etwas, um den erforderlichen Abstand zu gewährleisten. Dies ist etwas - der Abstandhalter des Gehäuses der Turbine. Es ist einfach ein Metallstreifen, der um ein NGV-Rad gewickelt ist. Die Dicke dieses Blattes bestimmt den Abstand. Verwenden Sie hier 0,5 mm.

Schneiden Sie einfach einen 10 mm breiten und 214 mm langen Streifen aus einem 0,5 mm dicken Stahlblech.

Das Turbinengehäuse selbst ist entlang des Durchmessers des NGV-Rads ein Stück Metall. Oder besser ein paar Stücke. Hier haben Sie mehr Freiheit bei der Wahl der Dicke. Das Gehäuse ist nicht nur ein Streifen, sondern hat Befestigungsohren.

Die Dokumentationsdatei mit der Vorlage für das Turbinengehäuse finden Sie hier:

Online-Datei anzeigen:

Schieben Sie den Gehäuseabstandshalter auf die NGV-Schaufeln. Mit Stahldraht sichern. Suchen Sie nach einer Möglichkeit, den Abstandshalter so zu befestigen, dass er sich beim Entfernen des Drahtes nicht bewegt. Sie können Löten verwenden.

Entfernen Sie dann den Draht und wickeln Sie die Turbinenabdeckung auf den Abstandshalter. Verwenden Sie erneut Draht, um fest zu wickeln.

Gehen Sie wie auf den Fotos gezeigt vor. Die einzige Verbindung zwischen dem NGV und der Nabe sind die drei M3-Schrauben.Dies begrenzt den Wärmefluss vom heißen Erdgas zur kalten Nabe und verhindert eine Überhitzung der Lager.

Überprüfen Sie, ob sich die Turbine frei drehen kann. Wenn nicht, richten Sie das NGV-Gehäuse aus, indem Sie die Position der Einstellmuttern an den drei M3-Schrauben ändern. Variieren Sie das NGV, bis sich die Turbine frei drehen kann.

Eine Brennkammer bauen

Online-Datei anzeigen:

Kleben Sie diese Schablone auf das Blech. Bohren Sie Löcher und schneiden Sie die Form. Es ist kein Edelstahl erforderlich. Den Kegel aufrollen. Um sicherzustellen, dass es sich nicht entfaltet, biegen Sie es.

Die Vorderseite der Kamera ist hier:

Online-Datei anzeigen:

Verwenden Sie dieses Muster erneut, um einen Kegel herzustellen. Verwenden Sie einen Meißel, um Keilschlitze zu machen, und rollen Sie dann in einen Kegel. Befestigen Sie den Kegel mit einer Biegung. Beide Teile werden nur durch Reibung des Motors zusammengehalten. Daher müssen Sie zu diesem Zeitpunkt nicht darüber nachdenken, wie Sie sie beheben können.

Laufrad

Das Laufrad besteht aus zwei Teilen:

Klingenscheibe und Gehäuse

Dies ist das Laufrad von Kurt Shrekling, das von mir stark modifiziert wurde, um Längsverschiebungen toleranter zu sein. Achten Sie auf das Labyrinth, das die Rückführung von Luft durch Gegendruck verhindert. Drucken Sie beide Teile und kleben Sie die Beschichtung auf die Klingenscheibe. Gute Ergebnisse können mit Acryl-Epoxid erzielt werden.

Kompressorstator (Diffusor)

Dieser Teil hat eine sehr komplexe Form. Und wenn andere Teile (zumindest theoretisch) ohne den Einsatz von Präzisionsgeräten hergestellt werden können, ist dies nicht möglich. Schlimmer noch, dieser Teil hat den größten Einfluss auf den Wirkungsgrad des Kompressors. Dies bedeutet, dass die Tatsache, ob der gesamte Motor funktioniert oder nicht, stark von der Qualität und Genauigkeit des Diffusors abhängt. Versuchen Sie deshalb nicht einmal, dies manuell zu tun. Mach es auf einem Drucker.

Für den 3D-Druck ist der Kompressorstator in mehrere Teile unterteilt. Hier sind die STL-Dateien:

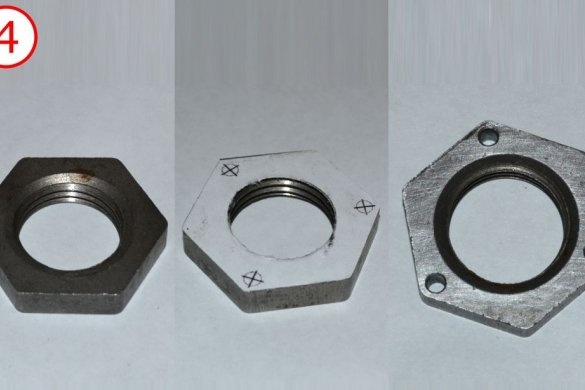

3D-Druck und Montage wie auf den Fotos gezeigt. Bitte beachten Sie, dass eine 1/2 "Rohrmutter am zentralen Gehäuse des Kompressorstators angebracht werden muss. Sie dient zum Festhalten der Hülse. Die Mutter wird mit 3 M3-Schrauben befestigt.

Vorlage, wo Löcher in die Mutter gebohrt werden sollen:

Online-Datei anzeigen:

Achten Sie auch auf den Hitzeschutzkegel aus Aluminiumfolie. Es wird verwendet, um ein Erweichen von PLA-Teilen aufgrund von Wärmestrahlung von der Verbrennungsauskleidung zu verhindern. Sie können hier jede Bierdose als Quelle für Aluminiumfolie verwenden.

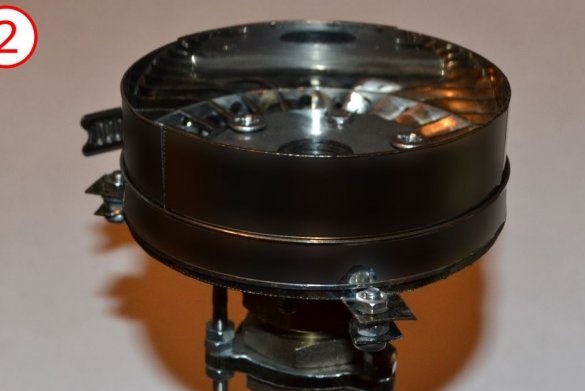

Sie benötigen eine Blechdose mit einer Länge von 145 mm und einem Durchmesser von 100 mm. Besser, wenn Sie ein Glas mit Deckel verwenden können. Andernfalls müssen Sie NGV mit einer Nabe am Boden der Dose installieren, und Sie haben zusätzliche Probleme mit der Montage des Motors zur Wartung.

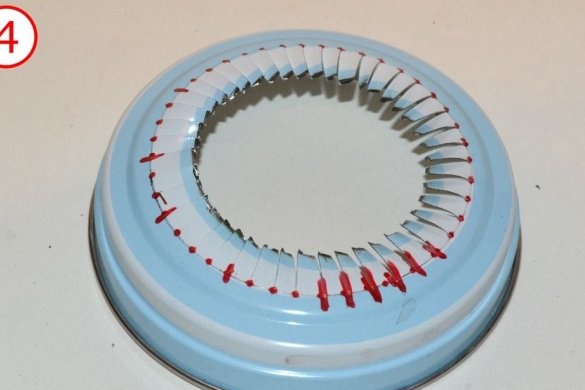

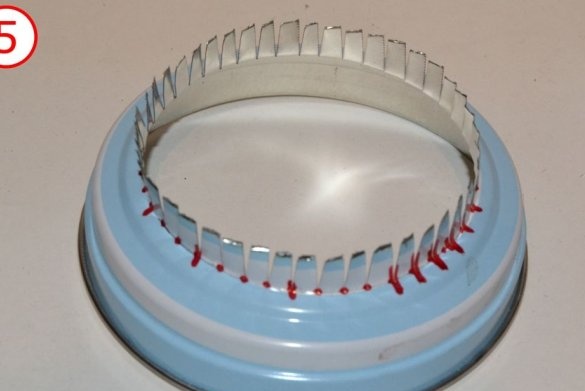

Schneiden Sie einen Boden der Blechdose ab. Schneiden Sie am anderen Boden (oder besser im Deckel) ein 52 mm rundes Loch. Schneiden Sie dann die Kante in Sektoren, wie auf den Fotos gezeigt.

Setzen Sie die NGV-Baugruppe in das Loch ein. Wickeln Sie die Sektoren fest mit Stahldraht.

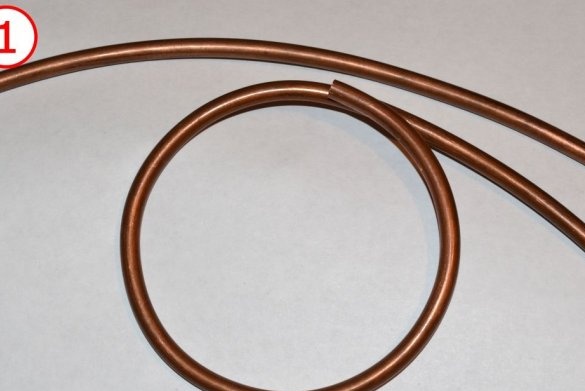

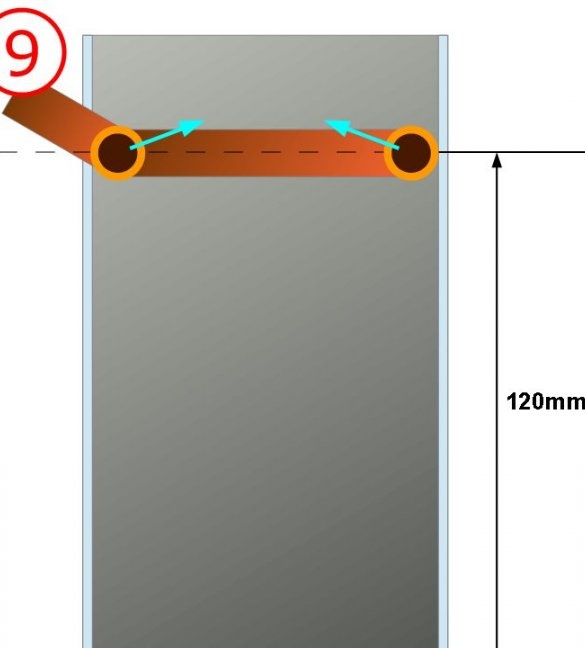

Machen Sie einen Ring aus einem Kupferrohr (Außendurchmesser 6 mm, Innendurchmesser 3,7 mm). Oder besser, Sie können Edelstahlrohre verwenden. Der Kraftstoffring sollte genau an der Innenseite Ihrer Dose anliegen. Löten Sie es.

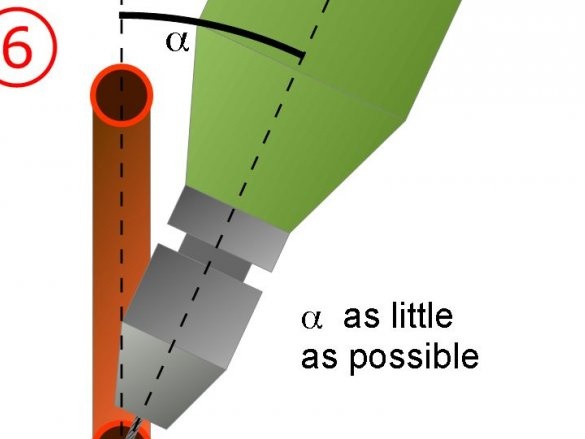

Bohren Sie die Kraftstoffdüsen. Dies sind nur 16 Stücke von 0,5 mm Löchern, die gleichmäßig über den Ring verteilt sind. Die Richtung der Löcher sollte senkrecht zum Luftstrom sein. Das heißt, Sie müssen Löcher in die Innenseite des Rings bohren.

Bitte beachten Sie, dass das Vorhandensein von sogenannten „Hot Spots“ im Motorabgas fast ausschließlich von der Qualität des Kraftstoffrings abhängt. Schmutzige oder unebene Löcher, und am Ende erhalten Sie einen Motor, der sich einfach selbst zerstört, wenn Sie versuchen, ihn zu starten.Das Vorhandensein von Hot Spots hängt viel weniger von der Qualität des Liners ab, als andere zu sagen versuchen. Aber der Kraftstoffring ist sehr wichtig.

Überprüfen Sie die Qualität des Kraftstoffsprays, indem Sie es verbrennen. Flammenzungen sollten gleich sein.

Wenn Sie fertig sind, setzen Sie die Kraftstoffdüse in den Dosenkörper ein.

Alles, was Sie zu diesem Zeitpunkt tun müssen, ist, alle Teile zusammenzufügen. Wenn die Dinge gut laufen, wird es kein Problem geben.

Beschichten Sie den Deckel der Dose mit hitzebeständigem Dichtmittel. Sie können Silikatkleber mit hitzebeständigem Füllstoff verwenden. Sie können Graphitstaub, Stahlpulver usw. verwenden.

Überprüfen Sie nach dem Zusammenbau des Motors, ob sich der Rotor frei dreht. Wenn ja, führen Sie einen vorläufigen Brandtest durch. Verwenden Sie einen starken Lüfter, um durch den Lufteinlass zu blasen, oder drehen Sie einfach die Welle mit einem Dremel. Schalten Sie den Kraftstoff leicht ein und zünden Sie den Strom am Heck des Motors an. Stellen Sie die Drehung so ein, dass die Flamme in die Brennkammer gelangt.

BEACHTEN SIE: An dieser Stelle versuchen Sie nicht, den Motor zu starten! Der einzige Zweck eines Brandtests besteht darin, ihn zu erhitzen und festzustellen, ob er sich gut verhält oder nicht. Zu diesem Zeitpunkt können Sie eine Butanflasche verwenden, die üblicherweise für Handbrenner verwendet wird. Wenn alles in Ordnung ist, können Sie mit dem nächsten Schritt fortfahren. Es ist jedoch besser, den Motor mit Ofendichtmittel (oder Silikatkleber, der mit einer kleinen Menge hitzebeständigem Pulver gefüllt ist) abzudichten.

Sie können den Motor entweder durch Einblasen von Luft oder durch Drehen der Welle mit einem Anlasser starten.

Seien Sie bereit, beim Starten mehrere NGV-Scheiben (und möglicherweise Turbinen) zu verbrennen. (Aus diesem Grund wurde empfohlen, in Schritt 4 mehrere Sicherungen durchzuführen.) Sobald Sie sich mit dem Motor vertraut gemacht haben, können Sie ihn jederzeit problemlos starten.

Bitte beachten Sie, dass der Motor derzeit hauptsächlich zu Bildungs- und Unterhaltungszwecken dienen kann. Dies ist jedoch ein voll funktionsfähiges Turbostrahltriebwerk, das sich auf jede gewünschte Geschwindigkeit (einschließlich selbstzerstörender) drehen kann. Sie können das Design jederzeit verbessern und modifizieren, um Ihre Ziele zu erreichen. Zunächst benötigen Sie eine dickere Welle, um höhere Drehzahlen und damit Traktion zu erzielen. Das zweite, was Sie versuchen sollten, ist, die Außenfläche des Motors mit einem Metallrohr - einer Kraftstoffleitung - zu umwickeln und als Verdampfer für flüssigen Kraftstoff zu verwenden. Hier ist ein Motor mit einer heißen Außenwand nützlich. Eine andere Sache, über die man nachdenken sollte, ist das Schmiersystem. Im einfachsten Fall kann dies die Form einer kleinen Flasche mit einer kleinen Menge Öl und zwei Rohren haben - ein Rohr, um den Druck vom Kompressor zu entlasten und zum Zylinder zu leiten, und das andere Rohr, um Öl vom Zylinder unter Druck zu leiten und es zum hinteren Träger zu leiten. Ohne Schmierung kann der Motor je nach Temperatur des NGV nur 1 bis 5 Minuten laufen (je höher die Temperatur, desto kürzer die Laufzeit). Danach müssen Sie die Lager selbst schmieren. Und mit dem zusätzlichen Schmiersystem kann der Motor lange laufen.