Gitarren-Tonabnehmerwicklungen sind unterschiedlich. Gewinnen Sie weniger Runden - die Verzerrung ist gering, aber möglicherweise ist ein Vorverstärker erforderlich. Spulen Sie mehr zurück - die Amplitude nimmt so stark zu, dass Sie auf einen Vorverstärker verzichten können, aber die Verzerrung nimmt zu. Wählen Sie einen Tonabnehmer, je nachdem, welches Stück E-Gitarre Sie spielen möchten. Und um die Automatisierung für das Wickeln von Aufwickelwicklungen anzuweisen hausgemacht, das vom Autor von Instructables unter dem Spitznamen TheBigSuleskey erfunden wurde.

Das Gerät ist für die Verwendung vorgefertigter Rahmen ausgelegt, kann jedoch für die Verwendung mit anderen, einschließlich 3D-Druck, überarbeitet werden. Der Wickeldraht wird mit einer auf dem Tisch befestigten Spule aufgewickelt, durch einen Ring und eine vertikale Führung mit mehreren Löchern geführt und dann um einen rotierenden Rahmen gewickelt:

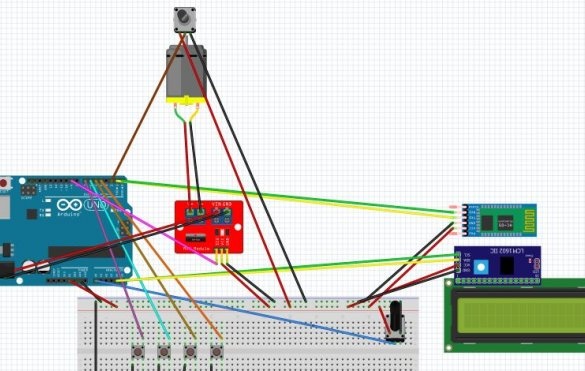

Der Wickler ist in einem PVC-Gehäuse mit den Abmessungen 200 x 120 x 65 mm mit Gummibeinen montiert. Die sperrigste Komponente des Geräts ist ein 12-Volt-Gleichstrommotor mit einem Positionssensor YC-52010. Die Steuerung erfolgt über den Power-Treiber von der Platine aus Arduino Uno oder kompatibel. Informationen werden über vier Tasten und einen variablen 10-Kilo-Ohm-Widerstand eingegeben und an ein 16x2-Display mit serieller Schnittstelle ausgegeben. Das Diagramm zeigt ein Modul zum Umwandeln eines herkömmlichen Displays auf dem HD44780 in ein serielles. Es ist auch möglich, über Bluetooth über das HC06-Modul auszutauschen. Dies ist jedoch eine zusätzliche Option.

Wenn die Tasten gedrückt werden, ziehen sie die digitalen Arduino-Eingänge an das gemeinsame Kabel. Es wäre schön, die gleichen Schlussfolgerungen mit den Plus-Widerständen zu ziehen. Dies verbessert die Störfestigkeit, TheBigSuleskey jedoch nicht. Der variable Widerstand ist mit dem Plus- und dem gemeinsamen Draht mit den seitlichen Anschlüssen und mit dem Analogeingang 0 als dem mittleren verbunden. Somit ändert sich die Spannung an diesem Eingang gleichmäßig von 0 auf 5 V relativ zum gemeinsamen Draht.

Alles wird über ein 12-V-Netzteil von einem Netbook mit Strom versorgt (Laptops funktionieren nicht, normalerweise sind es 19 V). Da Netbooks heutzutage nicht sehr verbreitet sind, ist ein Netzteil für einen LED-Streifen geeignet, so dass es auch etwa 4 A geben kann.Ein Router ist möglicherweise nicht geeignet, von 1 bis 2 A kann der Motor bei Spannungsabfall träge arbeiten. Arduino und der Motortreiber sind parallelisiert (Polarität nicht vergessen), während alle Komponenten auf der Arduino-Platine über einen dort installierten Stabilisator mit einer Spannung von 5 V versorgt werden. Einige moderne kompatible Motherboards verfügen nicht über einen Stabilisator. Sie müssen das Board dann über einen linearen Stabilisator auf dem 7805-Chip oder eine Impulsstabilisator-Platine (normalerweise auf dem MC34063A-Chip) anschließen, damit es nicht in den Zigarettenanzünder geladen wird. Unabhängig davon, wo sich der Stabilisator befindet - direkt am Arduino oder separat - werden das Bluetooth-Modul, das Display, der Positionssensor und der Schnittstellenkonverter von seriell nach parallel von ihm gespeist.

Der Master löte einen Stecker an das Ausgangskabel des Netzteils, der dem vom gesamten Stromkreis verbrauchten Strom standhalten kann, und installierte eine geeignete Buchse im Gehäuse. Den Fahrer und Arduino verband er über einen Schalter. Die Steckdose und der Schalter müssen diesem Strom ebenfalls standhalten.

In Arduino hat er dies hochgeladen, es ist ohne Bluetooth-Unterstützung, wenn Sie eine benötigen, müssen Sie die notwendigen Änderungen selbst vornehmen. Und wenn Bluetooth nicht nur nicht benötigt, sondern auch nicht geplant ist, kann das entsprechende Modul überhaupt weggelassen werden. Wenn sich der Motor in die falsche Richtung dreht, muss er umgekehrt werden. Wenn der Drehzahlregler in die entgegengesetzte Richtung arbeitet, müssen die umgekehrten Anschlüsse des variablen Widerstands vertauscht werden. Nachdem TheBigSuleskey auf dem Steckbrett getestet hatte, wie alles zusammenarbeitet, entfernte er es und verband alles nach demselben Schema, jedoch durch Löten.

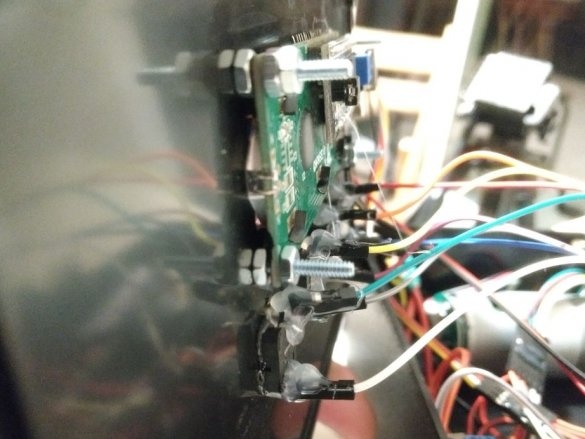

In diesem Fall bohrte der Master Löcher für die Tasten, den Schalter, die Buchse, die Motorwelle, den variablen Widerstand usw. Dafür verwendete er ein Handwerkzeug, da der Laserschneider nicht dafür geeignet ist, sondern nur mit einer sehr starken Haube: PVC stößt mehr Rauch aus als andere Kunststoffe. Er klebte die Steckdose mit Epoxidharz und stellte sicher, dass sie nicht ins Innere gelangte. Und die Arduino USB-Buchse war ein bisschen abgelegt. Gummibeine sind erforderlich, ohne sie reitet der Körper zufällig um den Tisch. Hier wird das fertige Design von verschiedenen Seiten mit bereits installierten 3D-gedruckten Teilen gezeigt, dazu später mehr.

Elemente der Schaltung mit Schwierigkeiten, aber in den Fall gekommen:

Sie können jeden Kunststoff für den 3D-Druck verwenden. Die Füllung ist klein, aber die Wände sind dicker, so dass ein Spielraum für das anschließende manuelle Schleifen vorhanden ist. Entfernen Sie die Steckbrücken von den gedruckten Teilen.

Dateien zum Drucken des Rings und der Führung mit Löchern werden nicht angezeigt. Die Düse auf der Motorwelle besteht aus drei Teilen: und. Der Meister setzte sie zusammen und stellte sicher, dass der untere Teil auf den oberen klebte, aber nicht auf den beweglichen Kleber gelangte. Zuvor platzierte er Füllfederhalter in den entsprechenden Löchern im unteren Teil der Feder und Magnete in den Aussparungen der beweglichen. An der fertigen Düse erwärmte er das Loch für die Motorwelle leicht mit einem Haartrockner, so dass der Kunststoff weicher wurde, die gesamte Struktur auf die Welle legte und abkühlen ließ. Danach ist das Gerät zur Inspektion und Verwendung bereit.