Hallo an alle Liebhaber hausgemacht. Dieser Artikel wird für diejenigen interessant sein, die daran interessiert sind, verschiedene Dinge zu erschaffen. mit seinen eigenen Händeninsbesondere für diejenigen, die mit der Tischlerei verbunden sind. Es geht um hausgemachten Schlosser. Die Idee, einen Schraubstock mit eigenen Händen herzustellen, ist nicht neu, und die Relevanz wird durch die Tatsache bestimmt, dass die Montage selbst viel einfacher und billiger ist als die Anschaffung eines vorgefertigten Werkzeugs. Und nachdem Sie mit Ihren eigenen Händen einen Schraubstock hergestellt haben, wissen Sie, aus welchem Material das Werkzeug besteht und wie gut es hergestellt ist. Dieser Artikel hilft Ihnen auch dabei, viel Geld zu sparen, was auch sehr gut ist.

Bevor ich den Artikel lese, schlage ich vor, ein Video anzusehen, das den gesamten Prozess des Zusammenbaus eines selbstgemachten Schraubstocks und ein wenig Testen der Arbeit des fertigen Werkzeugs im Detail zeigt.

Um einen hausgemachten Schraubstock herzustellen, benötigen Sie:

* Winkelschleifer

* Schneid- und Schleifscheibe für Winkelschleifer

* Persönliche Schutzausrüstung, Brille, Handschuhe, Atemschutzmaske, Schweißmaske, Gamaschen

* Profilrohr 40 mm

* Langer Bolzen mit M16-Gewinde

* Ein Paar Muttern M16

* Bohren Sie für Metall 3 mm, 10 mm und 18 mm

* Bohrmaschine oder Bohrmaschine

* Dickwandiges Metallquadrat

* Klemme

* Kern

* M8 tippen

* Sägemaschine für Metall

* Vier M8-Schrauben mit Sechskantkopf

* Metallplatte 5 mm und 10 mm dick

* Metallecken 4 Stk

* Dickwandiges Rohr mit M16-Gewinde

Das sind alle Materialien und Werkzeuge, fahren Sie mit der Baugruppe selbst fort.

Erster Schritt.

Wie bei allen gekauften Lastern haben auch unsere eine Basis. Die Basis besteht aus einem Profilrohr 40 mm mit einer Wandstärke von 3 mm. Zunächst müssen Sie die Segmente der gewünschten Länge absägen, Sie benötigen zwei Segmente von 40 mm und zwei von 300 mm. Wir haben das Profilrohr mit einem Winkelschleifer abgesägt, dabei die Sicherheitsvorkehrungen beachtet und auch persönliche Schutzausrüstung, Brille und Handschuhe verwendet. In diesem Fall befestigen wir das Rohr fest auf einer Werkbank in einem Schraubstock.

Schritt zwei

In zwei Längen von 40 mm müssen Löcher gemacht werden. Bei einer Bohrmaschine mit einem im Spannfutter installierten 18-mm-Bohrer bohren wir ein Paar Löcher in die mit der Basis verschweißten Quadrate. Der Bolzen in ihnen sollte frei rutschen. Machen Sie vor dem Bohren ein paar Kernstempel an der richtigen Stelle.

Achten Sie beim Bohren von Löchern darauf, eine Brille zu tragen und auf keinen Fall Handschuhe zu tragen. Geben Sie für ein besseres Bohren und eine längere Lebensdauer des Bohrers ein paar Tropfen technisches Öl auf die Schneide.

Nach solch einfachen Manipulationen schweißen wir alle Teile mit einem Schweißgerät zusammen. Seien Sie beim Schweißen vorsichtig und verwenden Sie einen Gesichtsschutz und Gamaschen.

Wir schleifen die Schweißnähte mit einem Winkelschleifer und einer Schleifscheibe und vergessen nicht die Schutzausrüstung wie Handschuhe, Schutzbrille und Atemschutzmaske.

Schritt drei

Dann werfen wir die Unterlegscheibe und schrauben die Mutter auf die Haarnadel.

Es ist notwendig, ein Loch in die Mutter mit einem Durchmesser von 3 mm zu bohren. Dies tun wir auch mit einer Bohrmaschine unter vollständiger Einhaltung der Sicherheitsregeln.

Führen Sie den Splint in das fertige Loch, damit sich die Mutter nicht auf den Bolzen drehen kann.

Bohren Sie am anderen Ende des Bolzens ein Loch mit einem 3-mm-Bohrer und dann mit einem 10-mm-Bohrer. In Zukunft wird es einen Griff geben.

Schritt vier

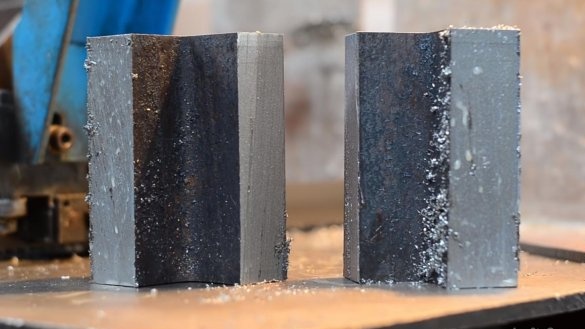

Es ist Zeit zu tun, woran die Kiefer des Schraubstocks befestigt werden. Wir haben auf einer Metallsägemaschine ein dickwandiges quadratisches Profil in zwei Teile gesehen. Wir befolgen die Sicherheitsvorkehrungen und verwenden Schutzbrillen und Handschuhe.

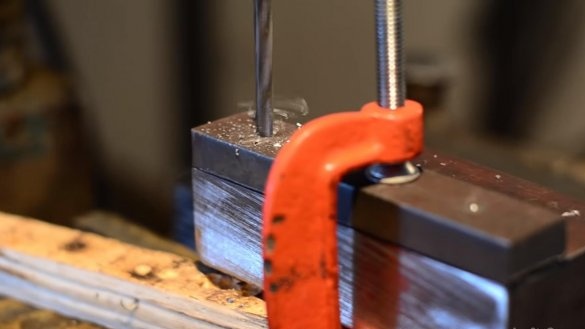

Für jede der Hälften müssen Schwämme hergestellt werden. Wir schneiden sie mit einem Winkelschleifer aus einem 10 mm dicken Blech über die Breite des Teils aus. Anschließend drücken wir ein Segment mit einer Klammer und bohren zwei Löcher. Zuerst machen wir ein Loch mit einem Durchmesser von 8 mm und dann mit einem Durchmesser von 10 mm, aber bereits bis zur Höhe der Kappe der Sechskantschraube.

In die fertigen Löcher schneiden wir den Faden mit einem M8-Gewindebohrer. Beim Schneiden des Fadens tropfen wir ein wenig technisches Öl ab, damit das Werkzeug länger hält.

Wenn das Gewinde fertig ist, schrauben Sie die Schrauben in das Sechskant.

Es sieht ungefähr so aus.

Schritt fünf

Um die Festigkeit zu erhöhen, das Erscheinungsbild zu verbessern und glattere Unterschiede im Design eines Schraubstocks zu erzielen, schweißen wir eine 5 mm dicke Metallplatte mit Backen an zwei Basen, wie auf dem Foto.

Wir schleifen alle Unregelmäßigkeiten der Schweißnähte mit einem Winkelschleifer und einer Schleifscheibe.

Als nächstes schweißen wir die Ecken an die Basis, mit deren Hilfe der Schraubstock an der Werkbank befestigt wird.

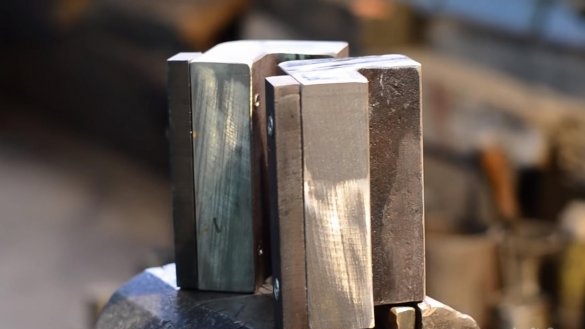

Dann legen wir das bewegliche Teil mit dem Schwamm auf die Basis und schweißen ein dickwandiges Rohr mit M16-Gewinde daran, um es nicht zu verderben. Wir schrauben den Bolzen ein.

So sehen die Bestandteile des Schraubstocks aus, nur die Griffe fehlen.

Schritt sechs

Wir schrauben eine Metallstange mit einem Gewinde um die Kanten in das Loch im Bolzen und schrauben Muttern darauf.

Dann schrauben wir den Bolzen in ein dickwandiges Gewinderohr, nachdem wir die Unterlegscheibe vorher geworfen und die Mutter auf der Rückseite des Schraubstocks geschient haben.

Auf diesem Schraubstock ist fertig.

Wir befestigen sie an der Werkbank und können bestimmungsgemäß verwendet werden.

Der Vorteil eines solchen Schraubstocks besteht darin, dass sie unabhängig voneinander hergestellt werden, die Kosten für ihre Herstellung minimal sind und die Lebensdauer von der Qualität der Baugruppe abhängt. Also mach so ein Laster, speichere und meistere.

Vielen Dank für Ihre Aufmerksamkeit, Ihre kreativen Erfolge und Ihre neuen Ideen.