Der Autor des TeraFox-YouTube-Kanals stellte sich die schwierige Aufgabe, einen Ofen und nicht nur einen Ofen zu bauen, sondern einen Abriss und mehr Effizienz zu erzielen.

Das Gewicht dieses Rohres beträgt 65 kg, die Wandstärke 8 mm.

Es wurde auf der Basis von gebrauchtem Metall gekauft. Für eine glatte Markierung der Enden verwenden wir Papier von einer Rolle.

Zeichnen Sie als Nächstes einen Marker mit einer Linie, entlang der Sie ihn mit einer Mühle sicher schneiden können.

Das Markieren der zweiten Zeile ist viel einfacher, da es etwas gibt, von dem man schieben kann.

Jetzt können Sie mit dem Schneiden beginnen. Eine solche Wandstärke könnte ein Problem für den 125. Schleifer sein, aber für den 180. ist es kein Problem, das Problem ist schnell gelöst. Aber die Bürste für Metall auf einer kleinen Mühle ist es.

Während all dieser Arbeiten stand der rote Dunst mehrere Meter lang, ohne Brille und Atemschutz war definitiv nichts zu tun. Vergessen Sie auch nicht das Innere des Rohrs.

Es ist immer schwierig, etwas Neues zu beginnen. Die Hauptsache ist, die Reihenfolge zu verstehen, auch wenn Sie Zeichnungen haben. Nachdem alle Stufen festgelegt wurden, schneiden wir das Profilrohr. Dies sind 12 identische lange Segmente und eine ganze Reihe von kurzen Segmenten, die die Grundlage für die Vorder- und Rückwände des Ofens bilden.

Wir schweißen kurze Segmente untereinander. Dieser Punkt könnte umgangen werden, wenn es ein breiteres Profil gäbe.

Die Hauptrohre sind schräg geschnitten.

Aus technologischen Gründen schweißen wir ein Paar Sechsecke. Die gleichen zuvor erwähnten Rohlinge werden in der Mitte jeder Ebene des Sechsecks platziert und geschweißt. Ein paar Elemente sind fertig.

Dies war eine der einfachen Aufgaben im wahrsten Sinne des Wortes. Jetzt müssen Sie das Material stärker ziehen. Dieses Blatt wiegt mehr als 35 kg.

Der Autor stellt den Ofen aus dem verfügbaren Material her. Wenn die Größe nicht übereinstimmt, können Sie ihn nach Bedarf neu zeichnen und schweißen. Das Sechseck der "Acht" ist fertig.

Als nächstes markieren Sie ein Paar Löcher mit unterschiedlichen Durchmessern. Der Autor schneidet sie mit einem Plasmaschneider.

Dann befestigen wir das Sechseck vom Rohr an der Stelle, dann schweißen wir es von innen. Die Rückwand des Ofens ist fertig. Kommen, um mehr und vorne zu tun, aber etwas später.

Auf der gleichen Metallplatte wurden 8 mm Platten gekauft. Wir schweißen sie zusammen, machen eine Trennwand vom Ofen selbst.

Wir legen die Trennwand frei, sie wird geschweißt, dann schweißen wir gründlich.

Danach können Sie bereits ein Rohr mit der Rückwand des Ofens in einem Kreis schweißen.Die Naht sollte leckagefrei und ohne Übertreibung sein.

Als nächstes ist das Gesicht des Ofens. Wir markieren und beginnen zu schneiden und schweißen dann Elemente miteinander.

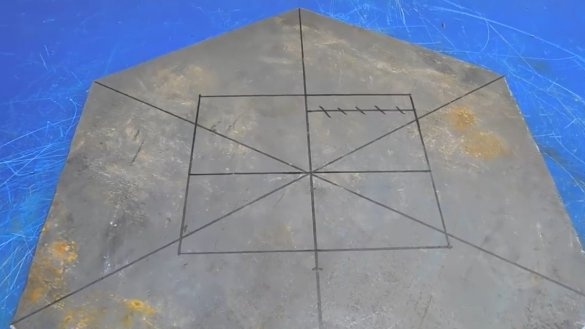

Aber das ist noch lange nicht alles. An der Vorderwand sollte sich auch eine Tür, ein Griff, ein Gebläse usw. befinden. Einfache Markierung unter der Tür, direkt über dem Loch für den Injektor.

Habe ein riesiges Rechteck. Und das ist eigentlich der Injektor selbst:

Es besteht aus einem halben Zoll Rohr mit mehreren Löchern und befindet sich auf der Höhe der Trennwand zum Verbrennen von Pyrolysegasen im Ofen. Dies ist theoretisch, in der Praxis werden wir sehen.

Wir schneiden die Löcher für das Gebläse unten an der Tür aus und schweißen eine normale Schlaufe, die die Tür mit dem vorderen Ende des Ofens verbindet.

Lassen Sie uns eine klassische Version des Riegels erstellen.

Als nächstes benötigen Sie 5 Segmente eines runden Rohrs, von denen 2 einen kleineren Durchmesser haben. 4 davon dienen als einstellbare Dämpfer und einer als Lufteinlass.

Das vordere Ende ist fertig, mit einem angeschweißten Dämpfer geblasen, der Injektor ist ebenfalls vorhanden. Der Kolben ist mit einer guten festen Naht mit dem Rohr verschweißt.

Dem Heck wird auch kein Gebläse vorenthalten, eine nicht standardmäßige Lösung, und es gibt Gründe, für die es noch Referenzen geben wird.

Dann schneiden wir ein 2 mm dickes Blech in Segmente. Nach dem Plan war ursprünglich beabsichtigt, ein 1-mm-Blech zu verwenden, doch angesichts der Dicke des Metalls im Ofen selbst hielt der Autor dies für absurd.

In der Mitte jedes der 5 Blätter schweißen wir den Anschlag.

In einigen Fällen schneiden wir Löcher, und im 6. Blatt besteht die Betonung aus 2 Teilen. Im Allgemeinen ist alles vorbereitet, Sie können die Struktur umhüllen.

Wir werden die Beine aus den Resten des Profilrohrs machen, jede Höhe kann nach Wunsch gemacht werden. Der Luftstrom ist auf der linken Seite geplant und 2 Ausgänge mit Trennwänden auf der rechten Seite. Das Knie unter dem Schornstein ist ebenfalls vorhanden. Im Allgemeinen ist das Schweißen fast abgeschlossen.

Die alte Frau, die 4 Jahre gearbeitet hatte, musste nun abgebaut werden.

Wir installieren einen neuen Ofen am Arbeitsplatz. Und schweißen Sie einen Schornstein mit einem hervorstehenden Ende des Rohrs auf die Straße.

Es bleibt zu malen und die Kanäle zu verbinden. Wir malen mit hitzebeständiger Farbe mit einer Arbeitstemperatur von bis zu 400 Grad in 2 Schichten. Mal sehen, wie sie sich im Laufe der Zeit zeigt.

Wir verwenden eine Dieselpistole als Lüfter, sie hat 2 Geschwindigkeitsmodi, das wird völlig ausreichen. Ein Luftauslass direkt zur Werkstatt und der zweite zu die Garage hinter der Mauer.

Der Autor hat lange Zeit keine Dieselpistole benutzt, da es nicht sehr rentabel ist, einen Dieselmotor zu heizen, aber er hat den Lüfter ständig benutzt.

Und die letzte Ergänzung ist der Holzgriff am Riegel.

Das erste Lesezeichen für Brennholz und schauen Sie sich an, wozu das heutige hausgemachte fähig ist.

Blick von außen:

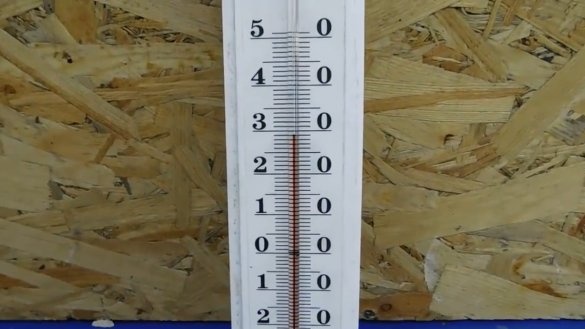

In der Werkstatt -6 auf der Straße -12. Nachdem das Holz etwas ausgebrannt war, schaltete der Meister den Ventilator ein, um den Raum zu blasen, blies sofort gut erhitzte Luft, es wäre sogar richtiger, sehr heiße Luft zu blasen. Für eine genauere Bestimmung der Auslasstemperatur nehmen wir ein altes Thermometer aus der Räucherkammer und befestigen es an der Riffelung.

Die Temperatur begann schnell zu steigen, aber es war klar, dass dies nicht die Grenze war. Also, warum an der Rückwand geblasen? Wenn Brennholz an der Vorderseite des Ofens, näher an der Rückwand, ausbrennt, bleiben sie möglicherweise noch unverbrannt, da einfach kein Zugang zu Sauerstoff besteht. Wenn Sie die vordere Klappe schließen und die hintere öffnen, fließt Sauerstoff durch den gesamten Feuerraum, wodurch das Verbrennen von Brennholz in der Tiefe des Feuerraums verhindert wird.

Das Thermometer zeigte inzwischen bereits mehr als 85 Grad an und die Temperatur im Raum erreichte 21 Grad.

Es würde nicht schaden zu erfahren, wie schnell sich die Garage aufheizt. Die Temperatur zu diesem Zeitpunkt beträgt 3 Grad. Öffnen Sie den Verschluss zur Garage und schließen Sie die Werkstatt. Sie können natürlich 2 Räume gleichzeitig heizen, dies dauert jedoch länger. Während sich die Garage zusammen mit einer kalten Maschine erwärmt, ist die Temperatur in der Werkstatt stabil.Eine Stunde später hatte die Garage bereits 15 Grad, ohne Auto wäre es wahrscheinlich wärmer gewesen. Aber das ist schon eine recht angenehme Temperatur für einen Aufenthalt.

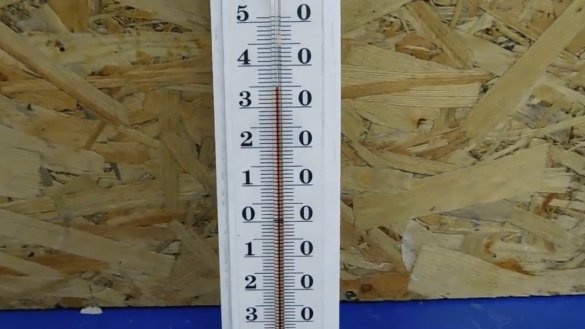

Die Werkstatt wurde noch wärmer und schaltete den Verschluss auf Werkstatt um. Das Thermometer zeigte am Ausgang schließlich mehr als 95 Grad an. Die gleichen Indikatoren wurden ungefähr von einem Dieselofen ausgegeben.

Und auf dem Thermometer war es schon +29.

Und nach 2 Stunden erreichte die Temperatur im Raum 35 Grad. Die Arbeitslufttemperatur am Auslass betrug mehr als 90 Grad.

Hierbei können alle Tests als bestanden betrachtet werden. Danke für die Aufmerksamkeit. Bis bald!

Video: