Dieser Artikel ist nützlich für alle Handwerker, die gerne Werkzeuge für sich selbst herstellen.

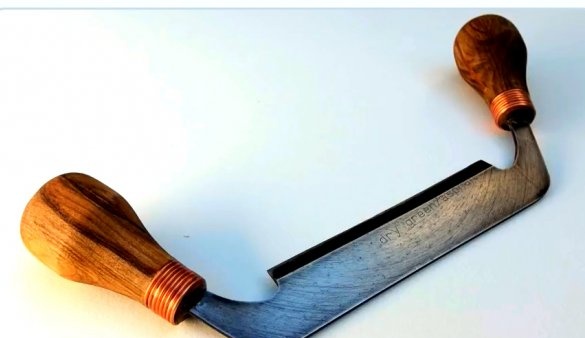

Darin erzählt John, der Autor des YouTube-Kanals "John Heisz - I Build It", über die Herstellung des nächsten Werkzeugs - einer Zahnspange, die zwar nicht sehr häufig in der Tischlerei verwendet wird, aber dennoch einfach notwendig ist. Darüber hinaus wird er über eine sehr zuverlässige Art der Befestigung von Werkzeuggriffen sprechen.

Material.

- Hartholz

- Alte Diamantklinge für Beton

- Zweikomponenten-Epoxidharz

- Schleifpapier

- Imprägnierung für Holz

- Dicker Kupferdraht.

Werkzeuge vom Autor verwendet.

- Schleif-, Schneid- und Schleifscheiben

- Kreissäge

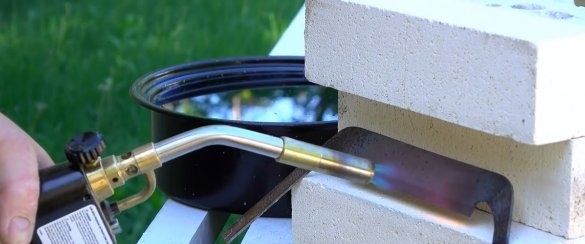

- Gasbrenner

- Bandschleifer

- Meißel

- Klemmen

- Zangen.

Herstellungsprozess.

Die Herstellung einer Zahnspange ist ganz einfach aus einer alten, unnötigen Diamantscheibe für Beton, die der Meister uns zeigt.

In seinen eigenen Worten skizziert er die Form der zukünftigen Zahnspange aus dem Gedächtnis, erinnert sich an die Form solcher Produkte auf einem Foto im Internet und versucht, so viel wie möglich in die Größe der Festplatte zu passen.

Und er beginnt von der Vorderkante des Messers aus zu markieren, seine Spitze, die ungefähr 5 Zoll lang sein wird. Für eine kleine Klammer ist das viel.

Dann schneidet John ein kleines Stück Stahl mit einer Schneidscheibe ab, um zu sehen, ob es angelassen werden kann. Dies ist ein Stahl von guter Qualität, der einen guten Abstieg ermöglicht. Der Autor hatte Probleme mit der ersten Trennscheibe: Er steckte im Schnitt und überhitzte das Metall. John ersetzte es durch ein anderes, neueres, und dieses funktionierte viel besser. Tatsache ist, dass der Stahl der meisten dieser Scheiben bereits gehärtet ist und es sehr schwierig, wenn nicht unmöglich wäre, mit einem solchen Werkzeug zu schneiden. Für einen Plasmaschneider ist das natürlich kein Problem! In diesem Fall nimmt das Schleifen unter einer bestimmten Form jedoch viel Zeit in Anspruch.

Der Meister benutzt hier eine gewöhnliche Mühle, obwohl es auch eine wiederaufladbare in seinem Arsenal gibt. Die Sache ist, dass eine drahtlose Maschine in Fällen gut ist, in denen Sie einen schnellen Schnitt ausführen müssen, oder in solchen Jobs, in denen Sie nicht viel Aufwand betreiben müssen. Ansonsten ist es besser, auf ein herkömmliches Kabelwerkzeug zurückzugreifen. Discs halten länger und schneiden bei höheren Geschwindigkeiten schneller.

Nach dem Ausschneiden des Hauptteils eine kleine Verfeinerung schwieriger Stellen mit einer Schleifscheibe. Für diese Art von Arbeit ist es besser, eine Ersatzschleifmaschine mit einer herkömmlichen Schleifscheibe zu haben, um schnell von einer zur anderen zu wechseln.

Er markierte die zukünftige Klinge und befestigte das Werkstück mit einer Klammer.

Wenn die Grundform ausgeschnitten wird, markiert und schleift der Autor die Abschrägung der Schneide grob.

Dann schneidet er im rechten Winkel und schneidet an den Rändern zukünftiger Stifte, deren Zweck etwas später bekannt gegeben wird.

Zunächst wollte der Autor alle Arbeiten zum Schärfen der Klinge mit Hilfe eines manuellen Schleifsteins durchführen. Da er jedoch einen Bandschleifer in seinem Arsenal hatte, lehnte der Meister seine Dienste nicht ab.

Hier ist eine hausgemachte Roger-Maschine mit einem Band 2X72 Zoll. Hierzu stehen alle notwendigen Pläne für die Montage zur Verfügung.

Um die Klinge im richtigen Winkel zu führen und zu beobachten, befestigte John ein Stück der Platte an der Maschine.

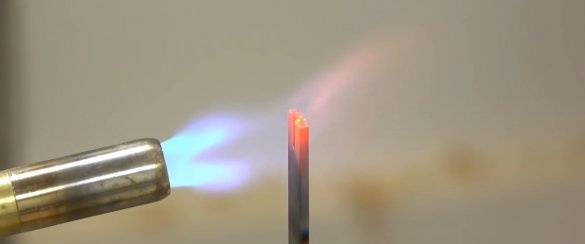

Der nächste Schritt hätte nicht unternommen werden können, da der Autor erwähnte, dass es sich bereits um gehärteten Stahl handelt. Außerdem tat er nichts, was zu ihrer Überhitzung beitragen würde. Erhitzen Sie die Klinge auf eine leicht purpurrote Farbe und kühlen Sie sie einfach in Wasser ab.

John versuchte es nicht mit Abisolieren zu übertreiben und beschränkte sich darauf, Rost und Zunder zu entfernen, die sich nach dem Erhitzen des Stahls gebildet hatten. Auf Wunsch können Sie das Produkt jedoch zum Leuchten bringen.

Als nächstes schneidet der Autor ein Stück Ahorn für Griffe. Und dann findet der Handwerker eine interessante Lösung, wie man sie an der Klinge befestigt. Er macht Schlitze breit genug, damit der Schaft direkt auf die Kreissäge passt. Es ist viel schneller und einfacher als das Bohren dieser Rillen.

Und dann füllt er den offenen Teil der Nut mit einer gleich dicken Planke.

Dann schneidet er die allgemeine Form der Griffe auf einer Drehmaschine - sie sind an den Enden breit und an der Basis etwas verengt, so dass der Griff zuverlässig ist.

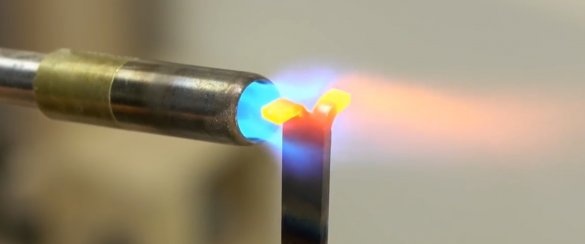

Und jetzt ist der Grund, warum John diese Schlitze an den Enden des Schafts ausgeschnitten hat ... Das Unerwartetste und Gefährlichste, was bei der Verwendung der Stütze passieren kann, ist, wenn der Griff plötzlich vom Schaft rutscht. Um eine solche Entwicklung von Ereignissen zu verhindern, biegt der Autor die Enden des Schafts mit Hilfe einer Zange auf diese Weise, nachdem er sie richtig aufgewärmt hat.

Und legt dann sofort einen Griff auf sie. So brannte er für die "Schnurrbart" -Nuten im Griff. Eine charmante technische Lösung, nicht wahr?

Mit dem zweiten Griff wird die gleiche Aktion wiederholt.

Nachdem Sie die Rillen mit Epoxidharz reichlich verfehlt haben, setzen Sie die Griffe auf die Schäfte und drücken Sie ein geeignetes Finish in die Rille.

Nach der Polymerisation des Epoxidharzes schneidet es überschüssiges Material ab und poliert es vorsichtig mit Sandpapier.

Ursprünglich plante der Master die Verwendung eines Kupferrohrs für den Sicherheitsring, entschied sich jedoch später für die Verwendung des Kupferdrahtes und wickelte ihn mehrmals um den Griff. Dies ist ein gewöhnlicher Kupferdraht aus einem Stromkabel, von dem zuvor die Isolierung abgezogen wurde.

Es stellte sich als ziemlich schwierig heraus. Diese Arbeit sollte durchgeführt worden sein, bevor der Griff am Schaft montiert wurde. Dann wäre es möglich, den Draht präziser zu biegen.

Immerhin bedeckt John die Kupferspirale mit einer dichten Epoxidschicht, um sie zu fixieren. Am Ende trägt der Autor ein paar Schichten Leinöl auf den Griff auf, mehr für die Schönheit als für die Funktionalität.

Ein Tag zum Trocknen und Fertigstellen.

Natürlich obligatorische Imprägnierung mit Leinöl.

Der erste Test an einem Stück Weichholz. Tolle Schnitte!

Hier ist ein Tool von John.

Vielen Dank an John für die detaillierte Meisterklasse und insbesondere für die zuverlässige Art, die Stifte anzubringen!

Viel Glück an alle und gute Werkzeuge!