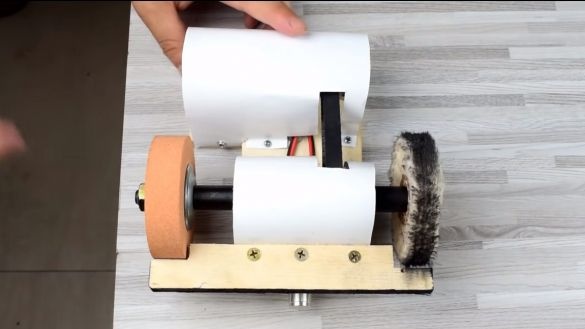

Hallo allerseits, wenn Sie ein Fan von kleinen Details sind, dann dies hausgemacht nur für dich. Ich präsentiere Ihnen eine einfache, kompakte, bequeme und fast geräuschlose Miniaturmaschine. Mit ihm können Sie schleifen, etwas schärfen und so weiter. Außerdem gibt es eine Polierscheibe, mit der Sie Ihre Produkte sofort polieren können, um zu glänzen.

Als Motor wird der bekannte 775-Motor eingesetzt. Solche Motoren werden zur Herstellung kleiner Maschinen eingesetzt. Ein Merkmal des Motors ist, dass ein Propeller eingebaut ist, mit dem Sie den Motor aktiv kühlen können. Wenn Sie einen solchen Motor kaufen, wählen Sie die Option für Lager. Die Buchsen nutzen sich viel schneller ab als die Lager, und der Wirkungsgrad der Lagervariante ist höher, da weniger Reibung vorhanden ist. Solche Motoren können aus China bestellt werden. Sie können jedoch einen anderen geeigneten Motor verwenden.

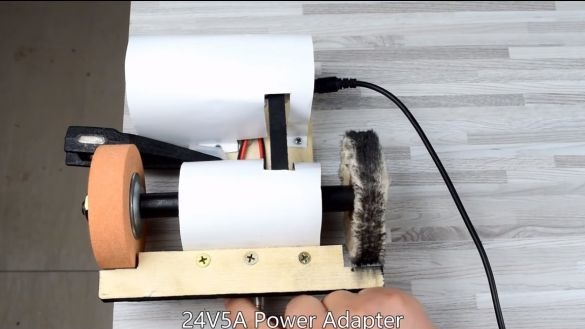

Die Basis besteht aus Holz, ist einfach, erschwinglich und schnell. Die Maschine wird von einer 24-V- bis 5-A-Stromversorgung gespeist. Im Allgemeinen werden diese Motoren jedoch mit einer Spannung von 12 bis 24 V betrieben. Das maximale Potential liegt bei 24 Volt. Lassen Sie uns genauer überlegen, wie eine solche Maschine zusammengebaut wird!

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- ;

- Sperrholz;

- 8 mm Stecker zum Einstellen von Kreisen;

- Schleifscheibe 75X20 mm;

- Stecker M10;

- Polierscheibe;

- zwei Lager 8 mm;

- eine 8 mm dicke und 115 mm lange Stahlstange;

- ;

- Halterung zur Montage des 775-Motors;

- selbstschneidende Schrauben;

- Kleber;

- (um die Geschwindigkeit einzustellen);

- Stromversorgung 24V / 5A.

Werkzeugliste:

- Lötkolben;

- Bohrer / Fahrer;

- Klebepistole;

- Schlüssel, Schraubendreher usw.

Der Herstellungsprozess der Maschine:

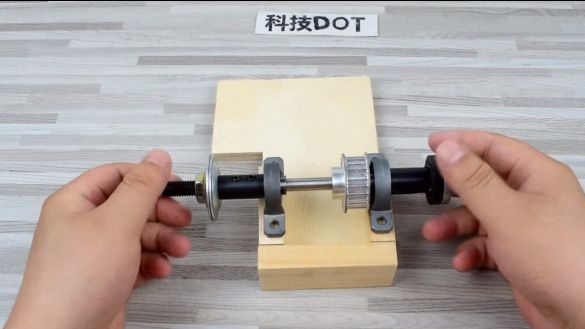

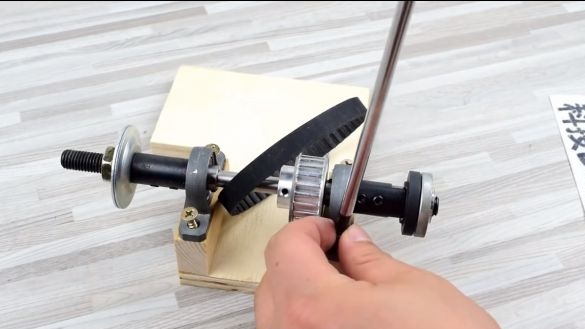

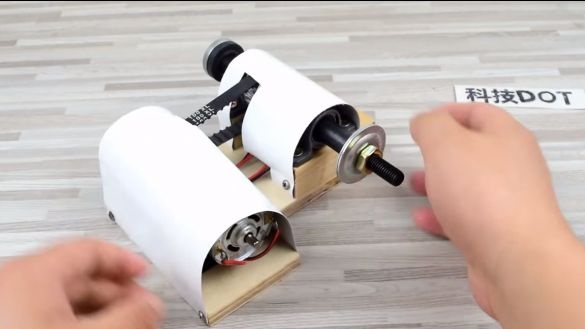

Erster Schritt. Hauptarbeitsachse zusammenbauen

Wir beginnen mit der Hauptachse, auf der die Schleif- und Polierscheibe sowie die Riemenantriebsscheibe befestigt werden. Als Achse benötigen Sie einen 8 mm dicken Stahlstab. Installieren Sie zuerst den Adapter, mit dem wir die Schleifscheibe befestigen. Da unser Kreis ziemlich dick ist, ist der Adapter eine Gewindestange sowie Muttern und Unterlegscheiben. Wir befestigen dieses Teil durch Anziehen der Sechskantschrauben, ähnlich wie alle anderen Teile.

Installieren Sie als nächstes das erste Lager, gefolgt von einer Riemenscheibe.Wir setzen ein weiteres Lager ein und befestigen den Adapter am Ende zur Befestigung der Polierscheibe. Mit diesem Adapter können übrigens kleine Schneidräder vom Schleifer eingebaut werden.

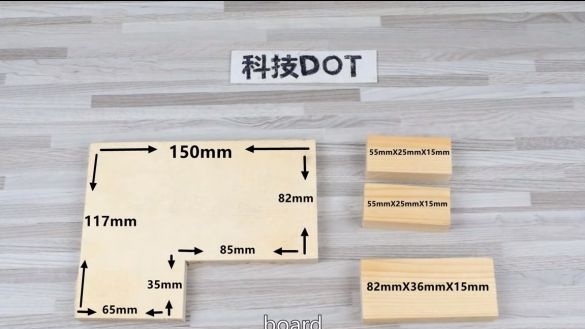

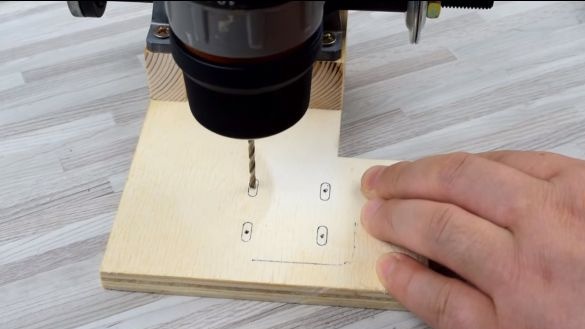

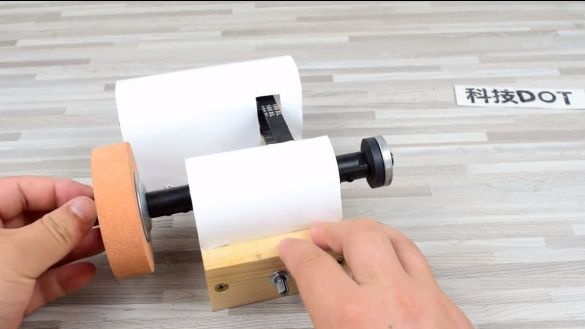

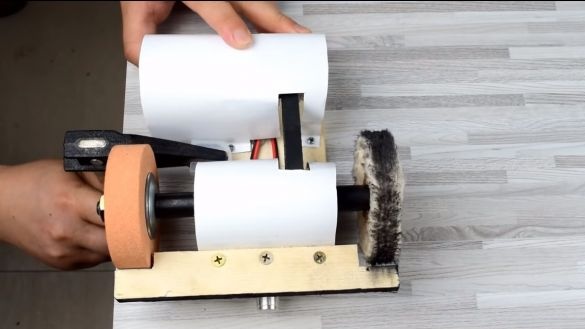

Schritt zwei Stellen Sie die Hauptachse auf die Basis

Als Basis können Sie ein Stück Sperrholz oder ein ähnliches Material verwenden. Wir müssen zwei Zahnstangen daran befestigen, an denen wir die Lager der Hauptachse der Maschine montieren. Diese Gestelle können aus Brettern hergestellt werden. Wir befestigen alles mit Schrauben. Es ist ratsam, Holzkleber vorab auf die Fugen aufzutragen, damit alles viel besser bleibt. Vergessen Sie nicht, vor dem Anbringen der Achse einen Riemen anzulegen.

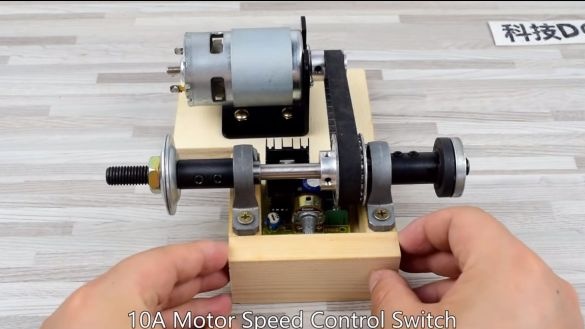

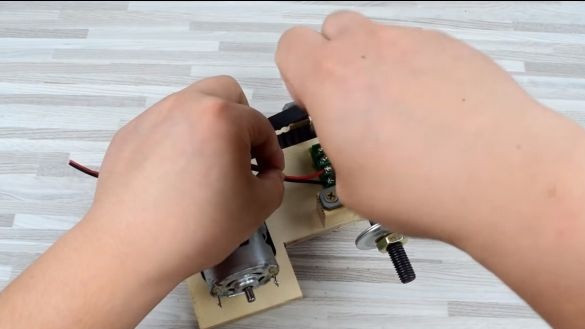

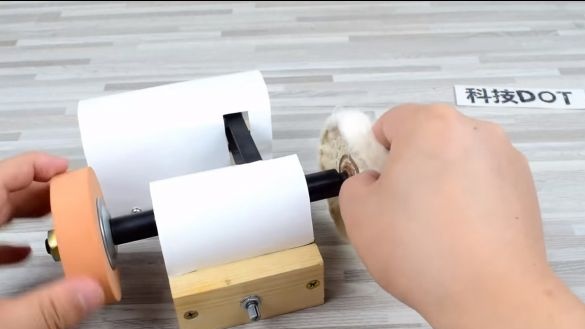

Schritt drei Den Motor einbauen

Um den Motor zu reparieren, benötigen wir für ihn eine "G" -förmige Halterung. Sie kommen in Plastik und Metall. Die letztere Option ist zuverlässiger und langlebiger. Wir bestimmen den Installationsort und befestigen die Halterung mit Schrauben. Der Autor hat Muttern unter die Kappen gesteckt, wodurch zusätzliche Unterstützung unter dem Motorkörper erhalten wird. Das ist alles, jetzt befestigen wir den Motor mit zwei Schrauben. Sie können den Riemen festziehen und die Antriebsscheibe an der Motorwelle befestigen. Die führende Riemenscheibe des Autors hat einen kleineren Durchmesser als die angetriebene. Dies geschieht, um die Drehzahl zu verringern und ein hohes Drehmoment zu erzielen. Sie können den Motor mit Strom versorgen und sicherstellen, dass alle Knoten funktionieren.

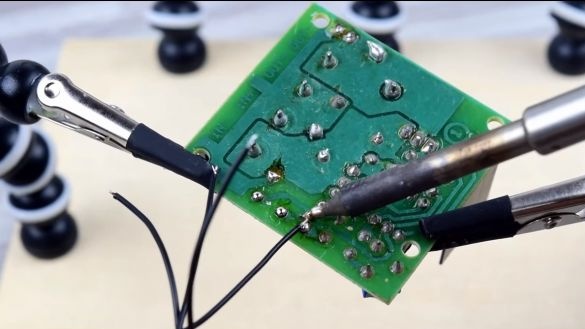

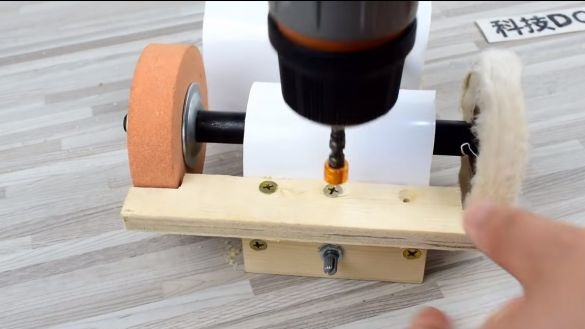

Schritt vier Installieren Sie den Controller

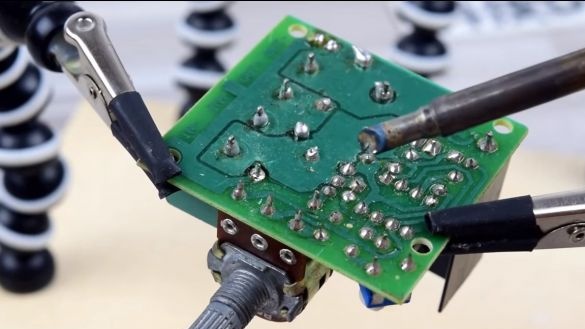

Der Autor verwendete einen 10A-Controller. Damit können wir die Geschwindigkeit unserer Maschine reibungslos einstellen. Dies ist nützlich, wenn Sie sehr kleine Artikel bearbeiten. Wir installieren die Steuerung auf der Grundlage, der Autor entschied sich, den Geschwindigkeitsregler zu machen. Wir lösen es von der Platine auf und nehmen es gegebenenfalls mit Hilfe von Drähten heraus. Der Autor selbst hat den Regler an Bord repariert und einen speziellen Sitz dafür geschaffen.

Das ist alles. Es bleibt, die Drähte an den Motor zu löten und sie an die Steuerkontakte zu schrauben. Löten Sie zum Schluss die Drähte an die Steckdose, um die Stromquelle anzuschließen.

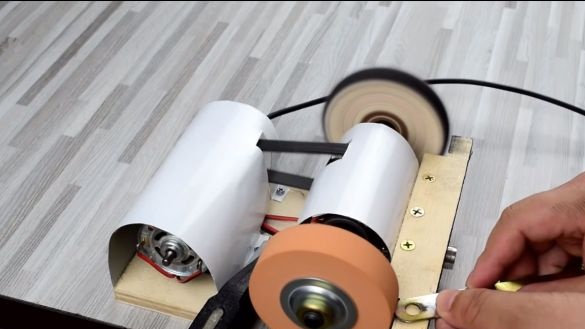

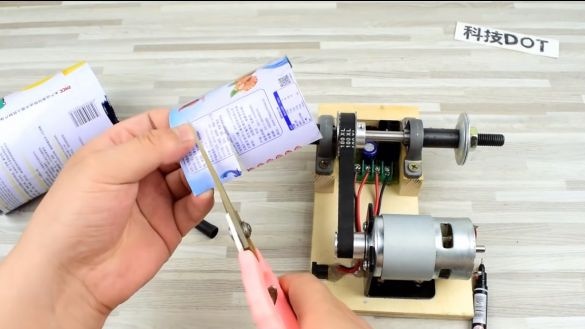

Schritt fünf Schutzschilde

Installieren Sie Abschirmungen an der Maschine. Dies schützt die Steuerung und den Motor vor Wasser oder versehentlichem Wasser. Schilde können aus dünnem Stahlblech geschnitten werden, beispielsweise aus einer Dose Konserven. Wir befestigen sie mit Schrauben an der Basis.

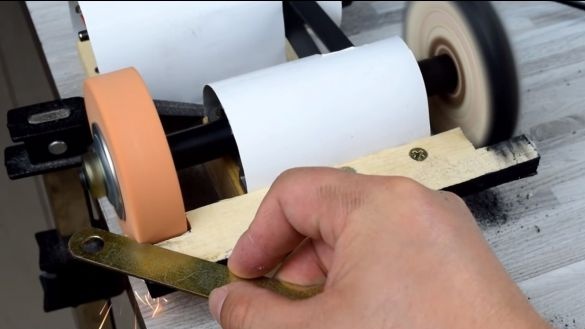

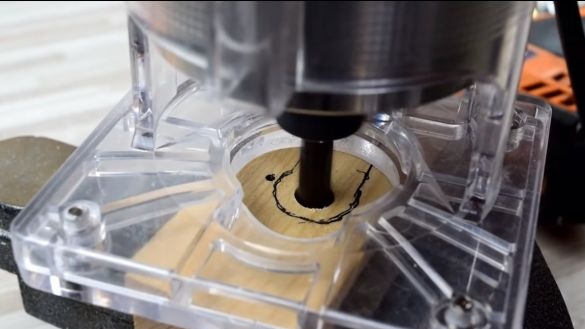

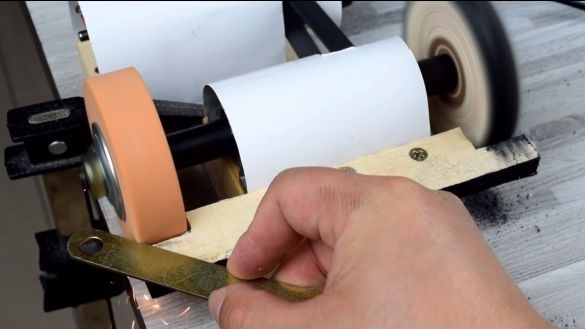

Schritt sechs Arbeitsebene

Der Einfachheit halber benötigen wir eine dauerhafte Ebene, auf der wir das Werkstück aufbauen. Es kann aus Sperrholz geschnitten werden und so weiter. Wir befestigen mit selbstschneidenden Schrauben.

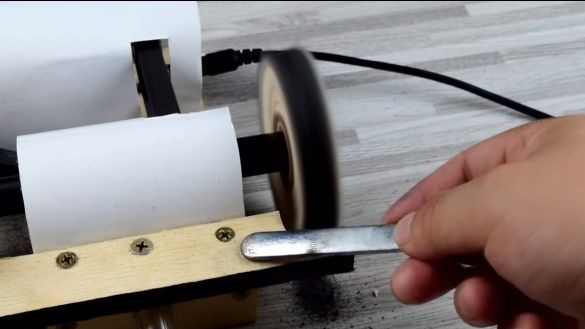

Das ist alles, unsere Maschine ist komplett fertig. Wir liefern 24V Strom mit einem Strom von 5A. Der Autor startete die Maschine maximal und zeigte, wozu sie fähig ist. Wenn Schleifmetallfunken fliegen, bedeutet dies, dass wir genügend Umdrehungen für die Verarbeitung von Stahl haben. Auch die Maschine hat beim Polieren hervorragende Arbeit geleistet. Natürlich reduziert der Motor die Drehzahl unter Last geringfügig, aber im Allgemeinen reicht seine Leistung für den Betrieb völlig aus. All dies dank eines Tieferlegungsantriebs. Das ist alles, das Projekt ist vorbei, ich hoffe es hat euch gefallen. Viel Glück und kreative Inspiration, wenn Sie es wiederholen möchten. Vergessen Sie nicht, Ihre hausgemachten Produkte mit uns zu teilen!