Sehr oft wird in den Beschreibungen verschiedener Öfen der Herstellungsprozess des wichtigsten und wichtigsten Teils - der Muffel - entweder vernachlässigt oder sie berühren dieses Thema im Vorbeigehen oder die Informationen sind offen gesagt ungetestet. In der Zwischenzeit ist dies das Herzstück des Muffelofens, von dem viele seiner Parameter weitgehend abhängen. Muffelmaterialien werden nicht oft zum Verkauf angeboten, sie sind oft teuer.

Das Folgende beschreibt ein Experiment zur Herstellung einer Muffel für einen Glasglühofen (maximal 600 ° C). Ein Ofen mit dieser Art von Muffel kann in Glasbläsern verwendet werden. Das Volumen der Muffel beträgt ca. 4 Liter. Heizung aus Nichromdraht vom Typ „intern“ - die Spirale ist in der Dicke der Muffelwände eingemauert. Die Aufgabe bestand darin, das kostengünstigste und effizienteste Design für den praktischen Gebrauch geeignet zu machen.

Also. Als Material für die Wände der Muffel wurde eine Masse aus Talkum, gemischt mit flüssigem Glas, verwendet. Die Heizung ist ein Nichromdraht. Als primäre Wärmedämmung - eine dicke Asbestschnur. Es wird angenommen, dass die Hauptwärmeisolierung im Ofen Schaum ist. Betrachten Sie einige der Merkmale dieser Materialien in einer ähnlichen Anwendung.

Das erste, worauf Sie achten sollten, ist Wasserglas und Nichrom. Von dem wichtigen - flüssigen Glas ist in der Schmelze ab etwa 650 ° C leicht elektrisch leitend, es löst Feuerfestmaterialien des Ofens ab 700 ° C aktiv auf; Wasserglas verursacht katastrophale Korrosion der Heizungen. Ein Tropfen flüssiges Glas reicht aus, um auf den Heizdraht zu gelangen, damit dieser beim ersten Start des Ofens ausbrennt. Wenn flüssiges Glas mit anderen Komponenten (Korund, Schamotte, Sand usw.) gemischt wird, nimmt natürlich die Beschädigung der Feuerfestmaterialien ab, aber die korrosive Wirkung auf die Heizung bleibt bestehen. Dieser korrosive Effekt erklärt sich aus dem hohen Gehalt an Natriumoxid in flüssigem Glas (flüssiges Glas ist Natriumsilikat Na2SiO3). Natriumoxid zerstört den schützenden Oxidfilm auf Nichrom durch die Reaktion:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Diese Reaktion läuft bereits ab 600 ° C aktiv ab und führt zu einer tiefen Oxidation von Nichrom.

Bei Fechral ist die Situation noch schlimmer - ein Schutzfilm aus Aluminiumoxid in Kontakt mit Natriumsilikat verliert seine Schutzeigenschaften und beginnt, Sauerstoff an das Metall weiterzuleiten, das fast wie einfaches Eisen zu oxidieren beginnt.

Asbest. Bei 800 ° C verliert es chemisch gebundenes Wasser und verwandelt sich in Pulver. Daher können Produkte wie Pappe oder Kabel bis zu dieser Temperatur arbeiten. Darüber hinaus sollte Fechral keinen Kontakt mit Asbest haben [2]. Übrigens über den Wasserverlust - bei Verwendung von Asbestplatten oder -schnüren bei hohen Temperaturen werden kalzinierende Asbestprodukte zerbrechlich. Wenn die Asbest-Wärmedämmung zerlegt werden muss, sollten Sie sie ein oder zwei Tage lang liegen lassen. Asbest ist mit Wasserdampf aus der Luft gesättigt und wird wieder weich.

Schaumbeton. Es ist ein Baumaterial für den allgemeinen Gebrauch. Mit einer nicht sehr starken Oberfläche hält es 600 ° C stand und ist bis zu dieser Temperatur ein ausgezeichneter Wärmeisolator.

Die feuerfeste Beschichtung von Talk-Flüssigglas an sich ist bis 1000 ° C funktionsfähig [1].

Bei den gewünschten Temperaturen (bis zu 600 ° C) können also die aufgeführten Materialien verwendet werden.

Die Herstellungstechnologie einer solchen Muffel ist in [1] für Miniatur-Hochtemperaturrohröfen beschrieben und umfasst das Aufwickeln der Heizung auf einen zusammenlegbaren Rohling, das Beschichten, Trocknen, Entfernen des Rohlings und Trocknen, Fertigstellen und Versorgen der fertigen Muffel mit Wärmeisolierung. Im Folgenden wird gemäß der vorgeschlagenen Technologie versucht, eine Muffel mit einer angemessenen Menge herzustellen - etwas weniger als 4 Liter.

Was war für die Herstellung erforderlich.

Werkzeuge

Um ein Stück Holz herzustellen, brauchte ich ein Tischlerwerkzeug, einen Schraubenzieher. Behälter zum Mischen der Bestandteile der feuerfesten Masse, Gummispatel für seine Anwendung.

Material.

Zusätzlich zu flüssigem Glas und Talkumpuder (Babypuder) brauchten wir dickes Papier, Schnur, Papierband, Verpackungsfolie, einige Befestigungselemente. Fertige Nichromspirale.

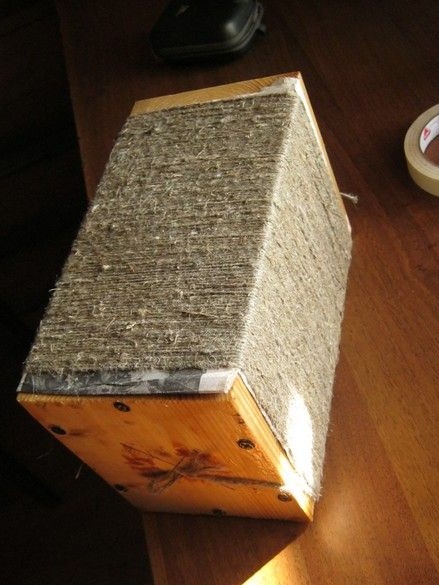

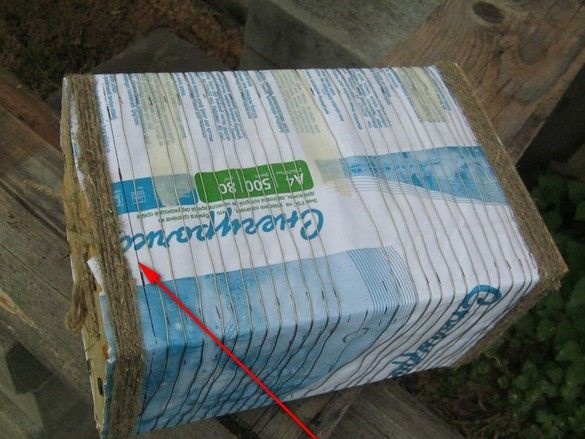

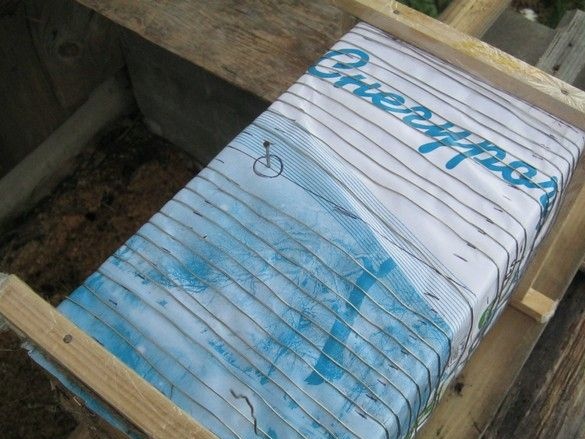

Zuerst nahm ich einen Rohling zum Aufwickeln einer geeigneten Größe. Sie wurde eine Schachtel, in der vor dem Experimentieren mit der Herstellung von Tonmuffel. Um das „einfache Falten“ zu ermöglichen, drehte er die Wände mit selbstschneidenden Schrauben durch eine Schicht Zeitungspapier, wodurch verhindert wurde, dass die Lackschicht zusammenklebte. Wenn der Rohling speziell zum Wickeln in der beschriebenen Weise hergestellt wurde, muss er nicht mit Lack bedeckt werden. Nachdem ich die Seitenwände zusammengebaut hatte, schraubte ich die Enden der Box fest und entfernte die Schrauben an den Seitenwänden. Als Ergebnis habe ich eine Box bekommen, die von den Enden zerlegt wird.

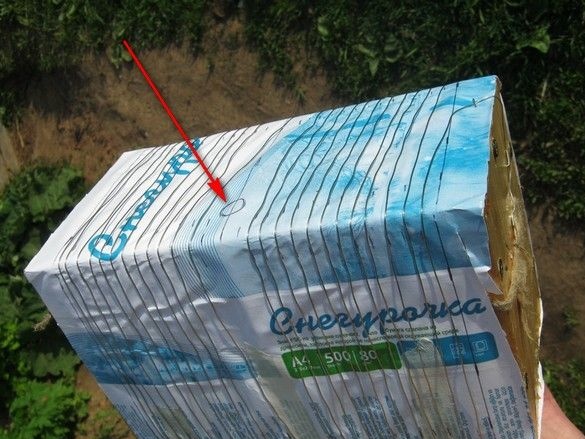

Der nächste Schritt ist das Aufwickeln des Seils. Drehen Sie sich fest, um sich zu drehen. Die einfachste Schnur wurde angewendet. Die Enden wurden vorübergehend mit mehreren Klammern eines Bauhefters befestigt. An den Enden, damit Sie später ausgraben können. Ich habe eine Schicht „Wachspapier“ auf den Seilwickler gelegt - ich habe die Verpackung aus einer Packung Druckerpapier aufgetragen und die Enden mit Papier „Klebeband“ befestigt.

Vorbereitung des Heizkabels. Nichrome ist eine sehr teure Sache und mit Spulen zu bekommen, so dass die Farm eine Reihe von Durchmessern hat, falls eine Heizung benötigt wird - es ist unrentabel. Es ist auch nicht immer möglich, mehrere zehn Meter des erforderlichen Durchmessers zu kaufen. Als mögliche Option - suchen Sie nach vorgefertigten Heizspiralen und verwenden Sie diese. Unten auf dem Foto ist die lokale Version eine schwere Tscheljabinsker Spirale. Beachten Sie die moderaten Kosten und die Verfügbarkeit einer Reihe verschiedener Kapazitäten im Geschäft. Noch niedriger ist eine Reihe von Iterationen, um eine Spirale wieder in einen Draht zu verwandeln.

Das Ende des gebogenen Drahtes war an etwas Massives gebunden und hielt es aus und drückte Lumpen durch einen Klumpen. Stellen Sie in diesem Fall die freie Drehung des freien Drahtendes um seine Achse sicher. Die letzten Änderungen - durch eine Reihe von Videos.

Der Draht ist vorbereitet, es stellte sich heraus, ca. 13m. Die Leistung der Heizung hängt von der Größe der Muffel ab [2] und ist in diesem Fall etwas redundant - die Heizrate ist etwas höher als optimal. Erhalten 13m geteilt durch den Umfang der vorbereiteten Rohlinge - erhalten die Anzahl der Windungen, die gewickelt werden müssen, es ist klein, was die Aufgabe erheblich vereinfacht. Teilen Sie die Länge der Wicklung (Muffel) durch die Anzahl der Windungen - erhalten Sie den Wicklungsschritt.In diesem Fall kam es ungefähr 8 mm heraus - wir gehen, Sie können es mit geschlossenen Augen aufwickeln.

Ich habe beschlossen, ein Thermoelement in die Seite der Muffel zu stecken - dies ist ein sehr prägnantes Design. Sie können ein relativ kurzes, starres (in einem Keramik- oder Stahlgehäuse) Thermoelement ohne Kompensationsdrähte direkt an den Anschlüssen des Wärmereglers verwenden. Anstelle des Thermoelementlochs wird die Wicklung des Heizgeräts „auseinandergedrückt“, was der Platz erlaubt. Übrigens wird für eine gleichmäßige Erwärmung der Keramikmuffel manchmal das Wickeln mit einer variablen Teilung durchgeführt - dichter an den Rändern, seltener in der Mitte. Um nach dem Beschichten keinen Platz für ein Thermoelement zu verlieren, habe ich in der Mitte eine kleine Nelke geritzt.

Nachdem er die Heizung aufgezogen hatte, machte er die Seiten so, dass die Kanten der fertigen Muffel gleichmäßig waren. Dafür habe ich Lamellen verwendet, die in dünnes „Wurst“ -Polyethylen eingewickelt sind. Sicherte sie mit Nelken. Die Lamellen ruhten auf einem leeren Raum unter dem Papier, um sie auszurichten, und rollten ein wenig der gleichen Schnur auf der Leere auf.

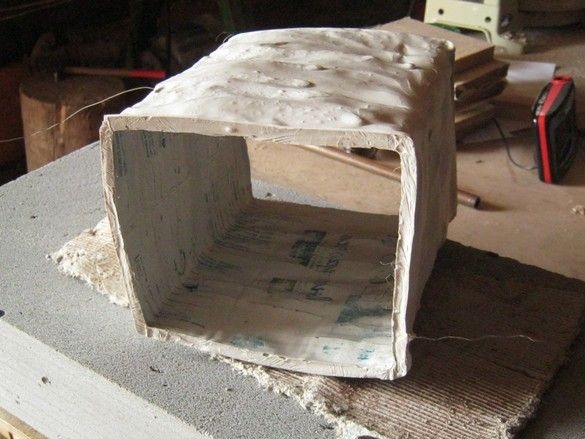

Die Beschichtung bestand aus zwei Schichten. Es wurde mit einem Gummispatel durchgeführt. Die Masse selbst wurde aus flüssigem Glas und einem pharmazeutischen Babypuder hergestellt - es gab kein reines Talkumpuder. Etwa ¾ Glas Flüssigglas und 5 Flaschen Pulver zu je 40 g wurden für eine Schicht ausgegeben. Pulver unter Rühren wurde allmählich zu einer Portion flüssigem Glas gegeben, bis die Konsistenz von dicker saurer Sahne erreicht war. Die resultierende Zusammensetzung wurde auf alle vier Seiten aufgetragen, horizontal getrocknet und gelegentlich umgedreht. Die Beschichtung erwies sich als sehr viskos und lief praktisch nicht ab.

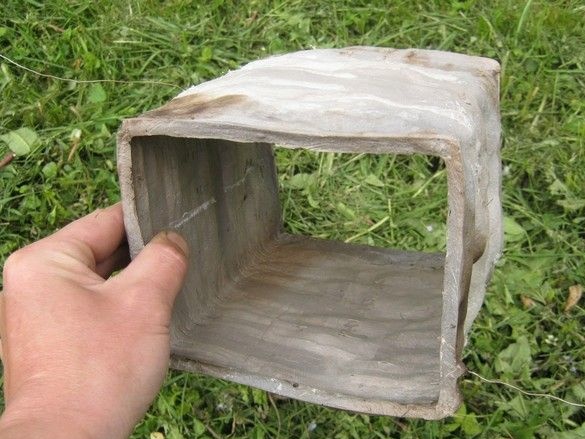

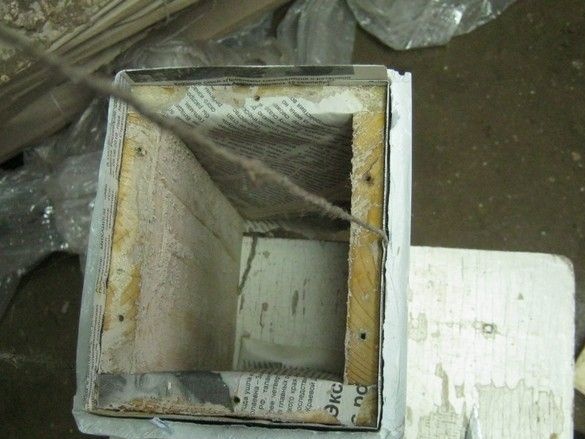

Nach dem Aushärten der Beschichtung der Muffel begann er, die Rohlinge zu zerlegen und die Muffel zu entfernen. Stocherte vorsichtig in die Seiten und wickelte die Seile darunter. Er entfernte die Stirnwände und begann das Seil zwischen Muffel und Rohling zurückzuspulen. Hier erwartete einen Hinterhalt - erstens war das Seil ziemlich rau, seine Dicke war nicht besonders gleich, oft wurden die Überreste kleiner Splitter in das Seil eingewebt. Das Schlimmste war an den Ecken. Um die Muffel nicht zu beschädigen, wurde das Seil am Ende in Ruhe gelassen und der Holzsockel einfach vorsichtig in Stücke geschlagen.

Die Muffel war nicht so trocken und haltbar. In Abwesenheit eines Bodens strebte er im Liegen und näherte sich, wenn er nicht geformt war, einem Parallelogramm. Aber nach einer Nacht im Stehen schwamm ein wenig.

Nach einigen Tagen des Austrocknens fing ich an, es einzuschalten. Die Muffel wurde aufrecht auf ein Stück Asbestkarton gelegt, all dies auf Porenbetonziegel, der mit einer "primären" Wärmeisolierung - einer dicken Asbestschnur - umwickelt war. Bedeckt mit mehreren weiteren Stücken Asbestkarton.

Ich stellte die ersten Verbindungen über ein in Reihe geschaltetes 1,4-kW-Eisen her. Das Bügeleisen reduzierte den Strom, sein Temperaturregler schaltete sich nach dem Erhitzen für 5 ... 10 Sekunden ein. Ungefähr einmal pro Minute. Das Ergebnis war ein sehr sanftes Aufwärmen - in 3 ... 4 Stunden wurde die Muffel auf 300 ° C erhitzt. Nach mehreren Tagen schonender Trocknung wurde eine 4 kW Heizung in Reihe geschaltet. Die Dinge machten mehr Spaß. Oberhalb von 400 ° C begann Stärke aus Babypuder auszubrennen, und der Prozess musste an die frische Luft gebracht werden.

Das Ergebnis ist eine Muffel mit sehr leichten starren Wänden, ähnlich wie Keramik. Mit einem leichten Klopfen ist ein Klingeln zu hören.

Im Allgemeinen wurde das Experiment als erfolgreich angesehen - es war möglich, eine Muffel für den Glasglühofen mit einer Arbeitstemperatur von bis zu 600 ° C herzustellen. Die Kosten sind minimal. Laufende Materialien. Tragen Sie zur sichereren Verwendung nach dem vollständigen Trocknen eine weitere Schicht von innen auf. Ähnlich trocknen. Bei Bedarf kann auf ähnliche Weise eine Muffel mit Boden hergestellt werden.

Arbeite an den Fehlern.

Zuallererst sollten Sie reinen Talk finden - verbrennen Sie ihn sehr lange und er ist unangenehm. Die Form sollte runder sein, mit geglätteten Ecken, dann gibt es keine Schwierigkeiten beim Abwickeln des Seils. Mit der Größe der Muffel wurde ich ein wenig mitgerissen, aber der Wunsch, die fertige Form zu verwenden, rechtfertigt mich.Für Formen und Auskleidungen ist es besser, ein trockenes Stück Hartholz und andere natürliche Materialien zu verwenden. Dann kann die anfängliche Trocknung durch Einschalten direkt an der Form erfolgen. Dies erspart Ihnen Verformungen. Außerdem können Sie versuchen, die Form auszubrennen - die Zündtemperatur, zum Beispiel Birke, beträgt 330 ... 350 ° C. Gleichzeitig werden keine Auskleidungen und kein Seil benötigt. Da die Muffel beim Loslassen keiner mechanischen Beanspruchung ausgesetzt ist, ist diese Methode für die untere Version gut geeignet.

1. Brower G. (1985) Leitfaden zur anorganischen Synthese. T.1. Kapitel 9 Hohe Temperaturen.

2. Hausgemachter elektrischer Muffelofen.