Ich präsentiere Ihnen ein hochwertiges, stilvolles Messer aus Damaststahl, das Sie herstellen können mit seinen eigenen Händen. Damaststahl wird als solcher Stahl bezeichnet, der in seiner Zusammensetzung heterogen ist. Dies wird durch Schmieden erreicht, wenn verschiedene Stahlsorten gemischt werden. Und wenn ein solches Metall dann in Säure getaucht wird, bildet sich ein einzigartiges Muster, da jeder Stahl seine Farbe anders ändert.

In dieser Anleitung sehen wir uns an, wie Sie Damaststahl selbst herstellen können. Hier werden modernere Technologien eingesetzt. Wir werden Damaskus bekommen, indem wir zwei oder drei Stahlsorten absteigen. Hier werden Stahlpulver und Stahlkugeln als Basis verwendet. Dank der Bälle erhalten wir ein interessantes Muster. Im Prinzip ist der Schmiedevorgang nicht kompliziert, erfordert jedoch einen Schmiedeofen, einen Amboss sowie einige Erfahrung. Es ist sehr gefährlich, mit heißem Metall zu arbeiten, daher müssen Sie alle Sicherheitsregeln befolgen. Machen wir also ein Messer!

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- Stahlrohr (vorzugsweise Kohlenstoffstahl);

- Stahlkugeln;

- Stahlpulver;

- ein kleines Blech für Stecker;

- Holz für Futter;

- Messingstangen oder Buchsen für Stifte;

- Öl zur Holzimprägnierung;

- Epoxidkleber.

Werkzeugliste:

- Schmiedeofen, Amboss und Hammer;

- Bandschleifer;

- Säure zum Beizen von Stahl;

- Mühle;

- bohren;

- Schweißvorrichtung;

- Messschieber;

- Öl zum Härten, Klebeband und mehr.

Der Prozess der Herstellung eines Messers:

Erster Schritt. Wir bilden eine Lücke

Zunächst müssen wir aus Kugeln, Stahlpulver und einem Stück Rohr ein Werkstück herstellen, aus dem dann die Klinge hergestellt wird. Gießen Sie dazu Pulver und Kugeln in ein Stahlrohr. Sie müssen Chargen ausfüllen, dh ein paar Kugeln, dann ein wenig Pulver und so weiter. Die Kugeln müssen zuerst gut in Seifenwasser gewaschen werden, damit sie keine Ölspuren aufweisen. Sie können sie auch in Aceton spülen. Wir schweißen den Rohrboden mit einer Runde Stahl.

Für das Rohrmetall ist es wünschenswert, dass dies auch Kohlenstoffstahl ist.

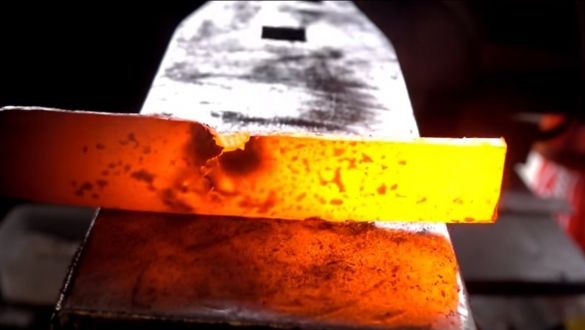

Nun, dann brauen wir das andere Ende und schicken das Ganze in den Ofen. Sie müssen sich auf ein gelbes Leuchten erwärmen und mit diesem Aufwärmen führen wir das Schmieden durch. Wir haben Metall von verschiedenen Seiten. Für uns ist es äußerst wichtig, alle Metalle miteinander zu mischen.Sie müssen das Werkstück mehr als einmal erwärmen, aber beim Schmieden ist es nie einfach. Danach bekommen wir ein tolles Metall für das Messer.

Schritt zwei Überprüfen Sie das Metall

Wenn das Werkstück Ihrer Meinung nach fertig ist, müssen Sie die Qualität des Metalls überprüfen. Zuerst nehmen wir eine Mühle und schneiden die Ränder der Platte ab. Das Metall sollte gleichmäßig sein, ohne Waschbecken und andere Mängel. Weiter entlang der Kontur passieren wir einen Bandschleifer. Wir sehen ähnlich aus, wenn wir das Metall gut gemischt haben. Wenn alles in Ordnung ist, können Sie mit dem nächsten Schritt fortfahren - dem Erstellen eines Messerprofils.

Schritt drei Klingenprofil

Der Autor legt das Klingenprofil durch Schmieden fest. Zuerst formen wir die Spitze des Messers, dann können wir die Fasen auf der Klinge machen. Wir nähern uns verantwortungsbewusst der Bildung von Fasen, die Klinge sollte eben, aber nicht zu dünn sein. In dieser Angelegenheit besteht kein Grund zur Eile, wir arbeiten auf beiden Seiten mit einem Hammer.

Am Ende müssen Sie die Klinge vom Griff trennen. Dazu arbeiten wir mit dem scharfen Teil des Hammers. Wenn alles in Ordnung ist, stellen Sie sicher, dass Ihre Klinge gerade ist. Darauf kann das Schmieden abgeschlossen werden.

Schritt vier Klingenschleifen

Nachdem Sie das Primärprofil gebildet haben, können Sie mit dem Schleifen fortfahren. Solche Aufgaben sind mit einem Bandschleifer am einfachsten zu bewältigen. Wir schleifen vorsichtig die gesamte Klinge, beide Ebenen und entlang der Kontur. Schärfen Sie die Klinge in diesem Schritt nicht, ihre Dicke sollte nicht weniger als 1 mm betragen. Andernfalls kann sich die Klinge beim Aushärten verformen oder reißen.

Schritt fünf Metallwärmebehandlung

Vielleicht ist dieser Schritt der wichtigste bei der Herstellung von hochwertigen Messern. Dank der Wärmebehandlung können wir das Metall, aus dem das Messer besteht, so hart wie möglich machen. Das Temperaturregime für jede Stahlsorte ist individuell. Wenn Sie jedoch nicht wissen, welche Stahlsorte Sie verwenden, können Sie die Grundregeln befolgen. Wenn beispielsweise ein Metall auf eine Abschrecktemperatur erhitzt wird, wird kein Permanentmagnet mehr von ihm angezogen. Diese Methode ist jedoch nicht genau. Viele Handwerker sind auch in der Lage, die gewünschte Temperatur anhand der Farbe zu bestimmen. Bei den meisten Stählen sollte sie gelb sein.

Das erste, was der Autor tut, ist, das Metall nach dem Schmieden zu normalisieren. Dazu muss es aufgewärmt und allmählich abkühlen gelassen werden. Der Autor legt die Klinge in einen Beutel Kohle und schickt sie zum Ofen. Weiterhin kann das Werkstück bereits gehärtet werden, dazu erhitzen wir die Klinge erneut und tauchen sie in Öl. Der Vorgang kann mehrmals wiederholt werden, in der Regel jedoch einmal. Wenn danach die Klinge nicht mit einer Feile genommen wird, wird der Stahl gehärtet.

Es gibt jedoch eine Gefahr, wenn Stahl nach dem Abschrecken nicht freigesetzt wird - er ist zerbrechlich. Das heißt, wir müssen das Metall etwas weicher machen, damit es springt und nicht bricht. Ein Haushaltsofen reicht dafür völlig aus. Es muss auf eine Temperatur von ca. 200 ° C erwärmt und das Messer je nach Metalldicke ca. 1-1,5 Stunden erhitzt werden. Wenn der Urlaub erfolgreich war, sollte die Klinge eine Strohfarbe bekommen. Jetzt kann Ihr Messer sowohl großen Biegebelastungen als auch Stoßbelastungen standhalten.

Schritt sechs Löcher schleifen und bohren

Nach dem Aushärten befindet sich eine Beschichtung auf dem Metall, die gereinigt werden muss. Wir legen ein nicht zu großes Band auf die Bandmaschine und schleifen. Falls gewünscht, kann die Klinge so glänzend wie ein Spiegel gemacht werden.

Wir müssen auch Löcher für Stifte in den Griff bohren. Ein solches Verfahren mit gehärtetem Metall durchzuführen ist jedoch sehr schwierig. In diesem Zusammenhang nehmen wir einen Gasbrenner und wärmen den Griff auf. Lassen Sie es allmählich abkühlen. Danach wird das Metall mit herkömmlichen Metallbohrern gebohrt. Das ist alles, jetzt bleibt es, einen Stift zu machen. Beschichten Sie die Klinge mit Klebeband oder Klebeband, um sich bei späteren Arbeiten nicht zu schneiden.

Siebter Schritt. Bereiten Sie die Pads vor

Pads können aus verschiedenen Materialien hergestellt werden, es kann Kunststoff, Textolit, Knochen, Hörner und vieles mehr sein.In unserem Fall ist dies das beliebteste und gefragteste Material - Holz. Wir wählen ein Brett aus einer schönen Holzrasse mit einem schönen Muster aus und machen zwei Überlagerungen. Falls gewünscht, kann ein anderes Material auf die Polster geklebt werden, so dass der Griff kombiniert wird.

Schritt acht. Klingenätzung

Da unser Stahl Damaskus ist, müssen wir daran denken, die sehr geschätzte Zeichnung hervorzuheben. Dazu benötigen wir ein Reagenz, das aktiv mit Stahl reagiert. Wir reinigen die Klinge mit Sandpapier, reinigen sie mit Aceton, sonst lässt das Fett die Säure nicht wirken. Nun, dann senken Sie die Klinge für eine Weile in Säure. Vergessen Sie aber nicht das Messer, da Stahl die Klinge vollständig auflösen kann. Wir nehmen ein Messer heraus und waschen es mit Soda in Wasser, es neutralisiert die Säure. Das ist alles, jetzt haben wir ein ausgefallenes, einzigartiges Muster auf Stahl.

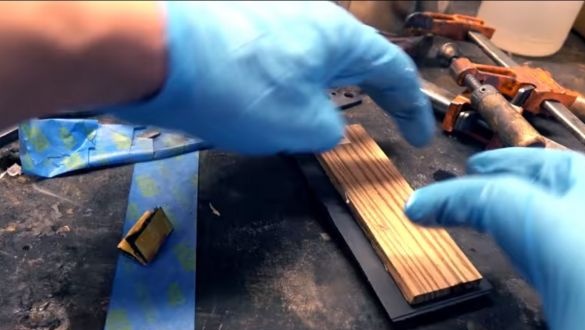

Schritt neun. Messermontage

Das Messer kann zusammengebaut werden, Löcher für Stifte in die Überzüge bohren und den Griff auf Epoxidkleber montieren. Ziehen Sie den Griff mit Klammern gut, damit alles qualitativ zusammenklebt. Der Autor verwendete Messingrohre mit Stahleinsätzen als Stifte. Wenn der Kleber getrocknet ist, schneiden Sie das überschüssige Holz ab und mahlen Sie weiter. Wir führen grobe Arbeiten an einer Bandmaschine durch, und es ist auch sehr praktisch, dafür einen Bohrer zu haben. Nun, eine feinere Verarbeitung kann manuell mit sehr feinem Sandpapier durchgeführt werden.

Wir mahlen Holz gut und imprägnieren es dann mit Öl, um es vor Feuchtigkeit zu schützen. Das ist alles, das Messer ist fertig!