In diesem Artikel sehen wir uns mit Hilfe eines Zauberers an, wie eine Schmiedeschmiede an Kohle arbeitet. Laut dem Meister der Verwendung von Kohle ist sie anstelle anderer Brennstoffe am wirtschaftlichsten. Um den Herd herzustellen, verwendete der Meister Folgendes

Werkzeuge und Materialien:

- Profilrohr 40 * 40 mm;

- Profilrohr 25 * 25

-4 mm Blech;

-Räder;

-50 mm Flachstange aus Weichstahl;

- Feuerfester Zement;

- Ein Rohr aus Edelstahl mit einem Durchmesser von 50 mm;

- 2 Biegungen aus Edelstahl mit einem Durchmesser von 50 mm;

-Blower;

- PVC-Reduzierstück;

-Fasteners;

- Kitt;

-Primer:

-Lack:

-Carton;

-Schweißvorrichtung;

- Elektroden sind normal und für Edelstahl;

-USHM;

- Elektrische Stichsäge;

- Schneiden und Polieren von Rädern;

-Bohrmaschine;

-Drills;

-Schweißmagnete;

- Klemmen;

-Schweißmaske;

Hammer

-Bürste für Metall;

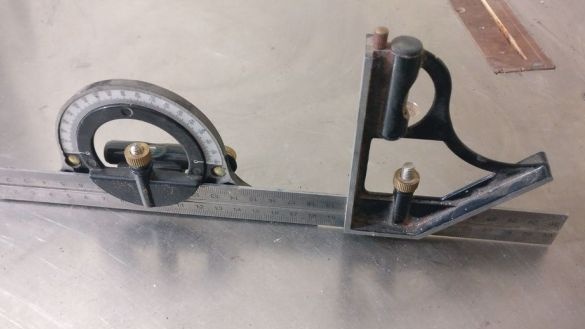

-Roulette;

-Marker;

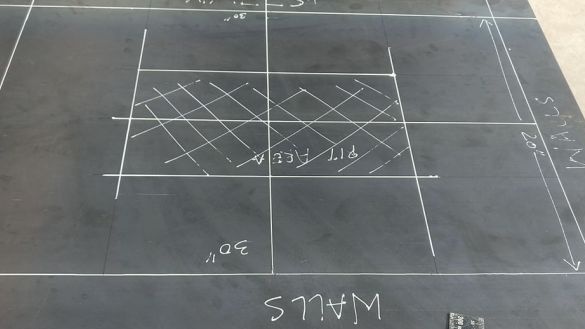

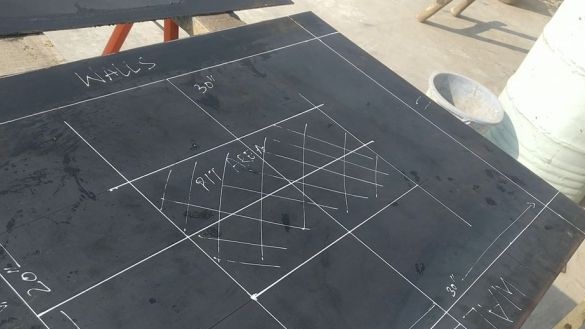

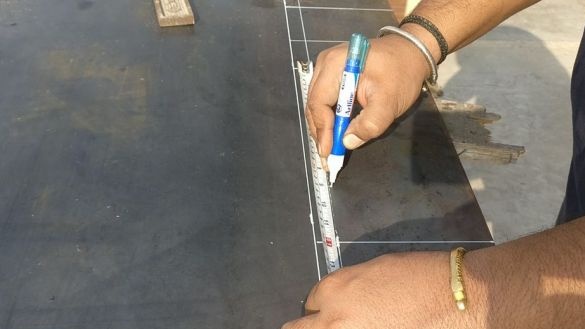

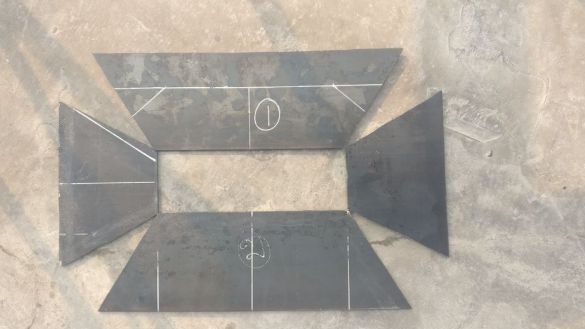

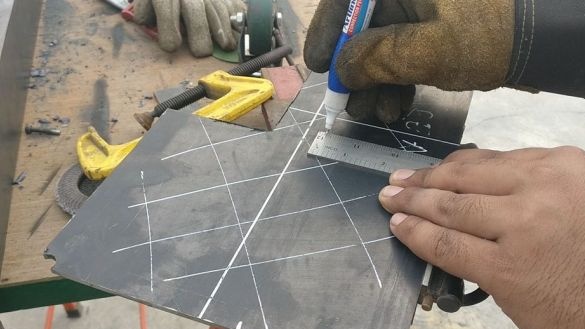

Erster Schritt: Markup

Der Meister bringt eine Markierung auf einem Blech an. Markiert zwei Rechtecke 762 * 508 mm (Herdgröße). Und 914 * 660 mm (Wände). In der Mitte befindet sich ein Platz für ein Gitter.

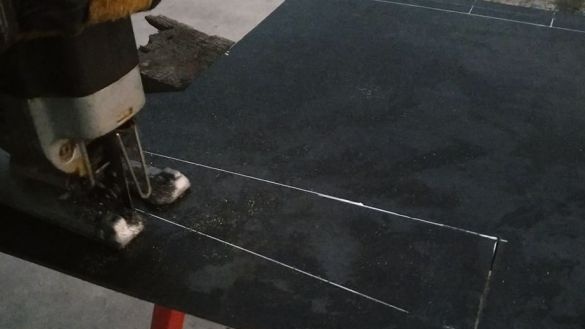

Schritt zwei: Schneiden

Schneidet mit einer Stichsäge und einem Winkelschleifer den mittleren Teil der Arbeitsplatte und die Ecken des Werkstücks aus. Schmiert das Messer beim Schneiden mit einer Stichsäge mit Öl.

Schritt drei: Wände

Der Meister schnitt die drei Wände nicht vollständig ab, sondern schnitt eine gebogene und geschweißte Nut. Eine Wand ist abgeschnitten, von dieser Seite wird das Werkstück in den Ofen eingespeist.

Schritt vier: Firebox

Der Feuerraum hat die Form eines Pyramidenstumpfes. Auf dem Metall macht ein Markup, dann schneidet es aus.

Schweißt den Feuerraum.

Nach dem Reinigen der Nähte wird der Ofen an die Arbeitsplatte geschweißt.

Fünfter Schritt: Rahmen

Aus einem quadratischen Profil erstellt der Master einen Tischrahmen.

Schritt sechs: Luftkammer

Macht eine Luftkammer. Luft wird von einem Ventilator hineingepumpt. Die Kamera besteht aus Metall. Der Umfang der Kammer entspricht dem Umfang des Ofens in seinem unteren Teil. Eine Seite der Kammer ist mit dem Boden des Ofens verschweißt. Die restlichen Teile sind bis auf eine Stirnwand und einen Teil des Bodens geschlossen. Der Meister schweißt eine Platte mit einem runden Loch an diese Stirnwand. Die Tür wird im unteren Teil gemacht.

Siebter Schritt: Luftkanal

Der Meister stellte ein rostfreies Rohr her, um die Kammer vom Gebläse mit Luft zu versorgen. Ein Flansch ist an ein Ende des Rohrs geschweißt, um das Rohr an der Kammer zu befestigen.

Schritt acht: Radmontageplatten

Um sich auf den Beinen der Tischräder bewegen zu können, werden diese eingebaut. Um die Räder zu befestigen, stellt der Master vier Metallplatten her.Bohren Sie Befestigungslöcher an den Ecken der Platten. Schweißt die Platten an die Beine.

Schritt neun: Kitt

Da sich die Schweißnähte des Meisters als ungleichmäßig herausstellten, legte er sie ab und schleifte sie.

Schritt zehn: Die Tür

Um die Verbrennungsprodukte in der Luftkammer zu entfernen, macht der Kapitän eine Tür. Wie wir uns aus Schritt sechs erinnern, hat der Meister einen Teil des Bodens der Luftkammer nicht geschlossen. In diesem Teil setzt der Meister die Tür. Die Tür besteht aus einer Metallplatte und ist mit einer Schlaufe an der Kamera befestigt. Der Meister schweißt einen Metallgriff an die Tür.

Schritt elf: Gebläse

Um den Kanal mit dem Gebläse zu verbinden, verwendete der Master eine Kunststoffarmatur. Die Dichtungshülsen bestanden aus Sperrholz.

Aus dem Profil wird der Rahmen zum Anbringen des Gebläses hergestellt und an die Basis geschweißt. Dann installiert es es auf dem Rahmen und misst und schneidet das Kanalrohr.

Schritt 12: Grundierung und Farbe

Tragen Sie zwei Schichten Grundierung auf die Metallteile des Herdes und dann zwei Schichten Farbe auf.

Schritt 13: Bauen

Schrauben an den Radplatten. Bohrt Löcher in den Montagerahmen und installiert ein Gebläse. Befestigt die Hupe am Rahmen.

Schritt vierzehn: Testen

Nach dem Zusammenbau des Herdes führte der Meister die Tests durch. Der Test ergab einen schwerwiegenden Fehler. Die Metalloberfläche des Herdes ist stark erwärmt und kann ausbrennen. Um dieses Problem zu beseitigen, entschied sich der Meister für eine Auskleidung aus feuerfestem Zement.

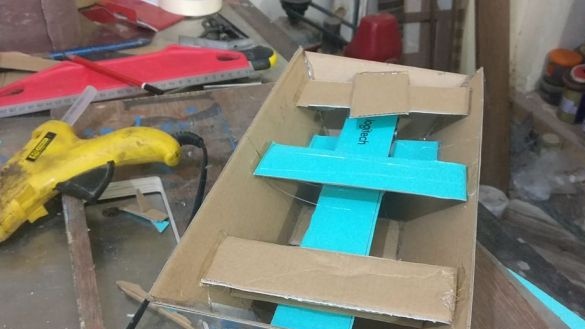

Schritt 15: Feuerfeste Dichtung

Um die Dichtung zu füllen, machte der Meister eine Form aus Pappe. Nachdem die Form in den Ofen gesetzt worden war, wurde Zement zwischen Pappe und Metall gelegt. Dann schnitt er sechs Polypropylenröhrchen ab. Mit Rohren schloss der Master die Schrauben, mit denen der Tisch am Rahmen befestigt war. Dann legte er den Zement auf die gesamte Oberfläche des Tisches. Auch die Dichtung wurde mit einer Metallstange verstärkt. Nach zwei Tagen nahm er seine Form und Röhren ab und polierte die Oberfläche.

Alles ist fertig, jetzt können Sie an die Arbeit gehen.