In nach Hause Gelegentlich gibt es Fälle in der Werkstatt, in denen bei der Herstellung eines Teils eine Oberfläche bearbeitet oder modifiziert werden muss, die mit universellen Geräten nicht erreicht werden kann. Das Teil kann sich als sperrig, spröde oder nicht starr herausstellen. Es gibt keine Möglichkeit, das Teil zu befestigen, oder es ist eine Oberflächenverfeinerung erforderlich.

Für diesen Fall manuell Vorrichtung mit flexibler Welle und mechanischer Drehung des Schneidwerkzeugs. Das Gerät wird auf verschiedene Arten aufgerufen - ein Graveur mit einem flexiblen Schaft, ein Minibohrer, ein Bohrer usw.

Diese Vorrichtung, die einem Füllfederhalter mit einem rotierenden herausnehmbaren Verarbeitungswerkzeug ähnelt, ist durch eine flexible Welle mit einem externen elektrischen Antrieb verbunden. Mit dem Handgraveur in Verbindung mit einem flexiblen Schaft können Sie schwer zugängliche Stellen auf jedem Produkt bearbeiten.

Dieses Gerät ist universell einsetzbar, da es mit verschiedenen Werkzeugen gefräst, geschliffen, poliert, graviert und geschnitten werden kann, Löcher mit kleinem Durchmesser bohren und Oberflächen reinigen kann. Wenn das Gerät mit der entsprechenden Arbeitsdüse ausgestattet wird, kann es erfolgreich für Arbeiten an Eisen- und Nichteisenmetallen, Holz, Knochen, Stein, Glas, Keramik, Kunststoffen und anderen Materialien eingesetzt werden.

Obwohl es nicht schwierig ist, ein solches Gerät auf dem modernen Markt zu kaufen, tun viele etwas anderes und stellen einen Graveur her mit seinen eigenen Händen. Ein selbstgemachtes Gerät kostet kostengünstig und verursacht keine besonderen Probleme bei der Herstellung. Trotz der Einfachheit des Designs können Sie mit einem selbst hergestellten Graveur dieselben Vorgänge wie mit dem Graveur des Serienmodells erfolgreich ausführen.

Um einen einfachen, aber benutzerfreundlichen Funktionsgraveur herzustellen, benötigen Sie Zubehör.

- Flexibler Schacht (auf dem Bauernhof oder gekauft).

- Eine Arbeitsdüse (Vermessung oder Herstellung).

- Zwei Kugellager mit einem Durchmesser von 22 x 8 mm.

- Graveur fahren.

- Eine Reihe von Werkzeugen, mit denen die Verarbeitung durchgeführt wird. Für eine selbstgemachte Arbeitsdüse ist jedes Werkzeug mit einem Schaftdurchmesser von 1 bis 3,5 mm geeignet.

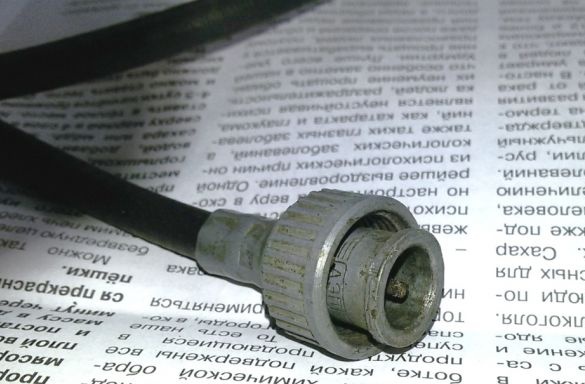

Flexible Welle

Die flexible Welle hat eine erhöhte Torsionssteifigkeit und eine geringe Biegung. Eine spezielle Patrone ist an einem Ende der flexiblen Welle angebracht. Es ist mit der einfachsten Spannzangenklemme ausgestattet, die als Montagemechanismus für Düsen verwendet wird, die leicht zu entfernen und zu installieren sind. Das andere Ende der flexiblen Welle ist über eine Adapterhülse mit dem elektrischen Antrieb verbunden.

Flexible Welle kann bei gekauft werden

Als flexible Welle für den Graveur ist es jedoch möglich, die Antriebswelle vom Bohrer oder die Welle für den Tachometer eines Autos oder Motorrads zu verwenden. Wir nutzen diese Option für unsere hausgemacht.

Aufgrund der flexiblen Welle hat das Gerät den Vorteil. Während des Betriebs des Geräts werden die Hände nicht übermäßig belastet. Dies liegt daran, dass der Wellenkopf um ein Vielfaches leichter ist als ein Elektrowerkzeug mit integriertem Antrieb.

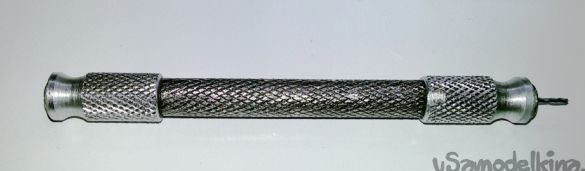

Herstellung einer Arbeitsdüse

Der Körper der Arbeitsdüse, in dessen Klemmmechanismus das Schneidwerkzeug befestigt wird, kann auch von einem Bohrer aus verwendet oder unabhängig hergestellt werden. In unserem Fall besteht es aus Stahl (ich habe die Dienste eines Drehers in Anspruch genommen - eines Nachbarn in die Garage) Diese Option hat ihre Vorteile - Stärke und Genauigkeit, aber die Nachteile - mehr Gewicht. Aufgrund geringer Belastungen ist es möglich, ein Gehäuse aus Nichteisenmetallen (z. B. leichteren Aluminiumlegierungen) oder einer Leiterplattenstange herzustellen, indem Sie in ihrem Innenteil ein Stufenloch für Lager bohren und die Außenkontur des Gehäuses unter Ihrer Hand behandeln, um es bequem zu halten.

Der Gewindeteil des Gehäuses ist für die Verbindung mit der verwendeten flexiblen Welle des Tachometers ausgelegt und entspricht diesem im Gewinde. In unserem Fall ist es M18x1,5 10 mm lang. Ein 70 mm langes Gehäuse ist für zwei Kugellager mit einem Durchmesser von 22 x 8 mm gebohrt.

Als Antriebswelle mit Spannzangenklemme, die im Gehäuse installiert wird, verwenden wir doppelseitige Handwerkzeuge mit austauschbaren Spannzangen, die manchmal zum Bohren von Löchern in die Bretter verwendet werden. Es ist Zeit, dieses Werkzeug zu mechanisieren.

Der Außendurchmesser des Rohrs (Griffs) des Werkzeugkörpers beträgt 8 mm, was während des Rändelvorgangs leicht zunimmt. In das Werkzeug eingeschraubte Spannzange - M6. Wir zerlegen das Werkzeug und vervollständigen die Montage mit zwei Kugellagern.

An der Breite des Lagers reinigen wir die Wellen des Rohrs, um einen festen Sitz zu gewährleisten. Wir drücken das Lager auf eine Seite. Um die Welle beim Festklemmen des Schneidwerkzeugs in der Spannzange zu befestigen, wählen wir eine Hülse geeigneter Größe aus, installieren sie in der Mitte des Rohrs und befestigen sie mit einem Stift. Wir bohren durch die installierte Hülse mit einem Durchmesser von 3,5 mm ein Durchgangsloch, um den Stopfen beim Spannen zu installieren.

In das Gewindeloch des Instrumentenrohrs schrauben wir auf einer Seite (anstelle einer Spannzange) ein Stück Kupferrohr mit einem Durchmesser von 6 mm. Schneiden Sie dazu an einem Ende das M6-Gewinde vor und drücken Sie das andere Ende vorsichtig zusammen, bis das Quadrat fest am Ausgangsende der flexiblen Welle des Tachometers sitzt. Infolgedessen muss die Gesamtlänge der Antriebswelle mit der Länge des Gehäuses übereinstimmen.

Drücken Sie dagegen auf das zweite Lager.

Wir messen den Abstand vom vorderen Ende des Rohrs zum Loch für den Stopfen. Die montierte Welle ist im Gehäuse bis in die Rückwand eingebaut. Markieren Sie die Position des Verriegelungslochs am Gehäuse. Wir entfernen die Antriebswelle und bohren ein Verriegelungsloch in das Gehäuse. Mit gefetteten Lagern sammeln wir eine Arbeitsdüse. Überprüfen Sie die Ausrichtung der Löcher für den Stopfen. Wenn die Lager ungeschützt sind, schneiden und montieren wir auf der Spannzangenseite eine Schutzscheibe aus Kunststoff oder Filz.

Nach der vollständigen Montage des Gehäuses der Arbeitsdüse sollte das offene Ende der Antriebswelle mit dem Ende des Gehäuses zusammenfallen und das gecrimpte Ende des Kupferrohrs muss bündig mit dem Gewindeende sein.

Wir installieren die Spannzange der gewünschten Größe.

Wir befestigen die flexible Welle am Körper.

Zum Sichern des Schneidwerkzeugs

Verwenden Sie die Drift als Stopper.

Instrument

Als Werkzeuge, die eine kompakte Gravurvorrichtung in eine multifunktionale Verarbeitungsvorrichtung verwandeln, werden folgende verwendet:

- Bohrer, mit deren Hilfe sich der Graveur in einen Minibohrer verwandelt;

- Fräsen verschiedener Ausführungen, die die Bearbeitung von flachen und geformten Oberflächen sowie von Löchern, Rillen und Aussparungen verschiedener Konfigurationen ermöglichen;

- Scheibenwerkzeuge zur Durchführung von Schneidvorgängen an Materialien geringer Dicke;

- Metallbürsten, mit denen die behandelten Oberflächen von Korrosionsspuren und anderen Verunreinigungen befreit werden;

- Schleifwerkzeuge mit runden, halbkreisförmigen, ovalen und zylindrischen Arbeitsköpfen zum Schleifen und Polieren von Oberflächen;

- Werkzeuge mit konisch geformtem Arbeitskopf zum Aufbringen von Inschriften und Mustern auf die Oberfläche des Werkstücks;

- Werkzeuge, deren Arbeitskopf aus Filz besteht, zum Polieren.

Eher hochwertige Fräser für Gravieranlagen können aus gebrochenen Bohrern hergestellt werden, wenn Sie ihrem Arbeitsteil mit einem herkömmlichen Schleifer die gewünschte Konfiguration geben.

Fixture Drive

Ein Antriebsmotor, der als jeder Motor verwendet werden kann, der mit einem elektrischen Strom von 220 Volt betrieben wird. Dies kann der Motor einer Waschmaschine oder anderer Haushaltsgeräte sein, die Sie nicht verwenden.

Der Elektromotor der Nähmaschine ist optimal für einen selbstgebauten Graveur, da dort die Drehzahl der Welle in einem relativ weiten Bereich geregelt werden kann. Solche Motoren sind in der Regel in der Lage, eine Wellendrehzahl von bis zu 6.000 U / min zu entwickeln, was für einen Haushaltsgraveur völlig ausreicht. Es ist besser, mit weichen Materialien bei langsamen Geschwindigkeiten zu arbeiten, da eine hohe Drehzahl zu einer Überhitzung des Werkzeugs oder zum Verschmelzen der Kanten des Werkstücks führt. Bei mittlerer Geschwindigkeit wird empfohlen, mit Metall zu arbeiten. Es ist am besten, harten Naturstein mit maximaler Geschwindigkeit zu verarbeiten.

Als Antrieb für einen Graveur können Sie eine Schleifmaschine mit einem „fliegenden“ Zahnrad, einem Bohrer oder einem Schraubendreher verwenden.

Eine solche vorübergehende Anwendung ist ebenfalls möglich.