Kürzlich erhielt ich einen Satz wiederaufladbarer Nickel-Metallhydrid-Batterien (NiMH) für den Bosch 14,4 V, 2,6 Ah-Schraubendreher. Batterien hatten tatsächlich eine geringe Kapazität, obwohl sie nur für kurze Zeit unter Last betrieben wurden und eine geringe Anzahl von Entlade- (Arbeits-) Ladezyklen aufwiesen. Aus diesem Grund habe ich beschlossen, die Batterien zu zerlegen, ihre Element-für-Element-Messungen durchzuführen, um die Eigenschaften und die mögliche Wiederherstellung zu bestimmen, und die "überlebenden" Elemente in anderen zu verwenden hausgemacht in kurzer Zeit einen großen Stromausgang erfordern. Diese Arbeit wird schrittweise in der Anmerkung „Automatisches Batterieentladegerät».

Nach dem Zerlegen der Batterie

Eine vorbereitende Entladung der Elemente an dem spezifizierten Gerät wurde mit einer Kontrolle über die minimale Restspannung von 0,9 ... 1,0 Volt durchgeführt, um eine tiefe Entladung auszuschließen. Als nächstes war ein einfaches und zuverlässiges Ladegerät erforderlich, um sie vollständig aufzuladen.

Anforderungen an das Ladegerät

Hersteller von NiMH-Akkus empfehlen, eine Ladung mit einem Stromwert im Bereich von 0,75 bis 1,0 ° C durchzuführen. Unter diesen Bedingungen ist die Effizienz des Ladevorgangs während des größten Teils des Zyklus so hoch wie möglich. Am Ende des Ladevorgangs nimmt der Wirkungsgrad jedoch stark ab und die Energie fließt in die Wärmeerzeugung. Im Inneren des Elements steigen Temperatur und Druck stark an. Batterien haben ein Notventil, das sich öffnen kann, wenn der Druck steigt. In diesem Fall gehen die Eigenschaften der Batterie unwiederbringlich verloren. Ja, und die Temperatur wirkt sich negativ auf die Struktur der Elektroden der Batterie aus.

Aus diesem Grund ist es für Nickel-Metallhydrid-Batterien sehr wichtig, die Modi und den Zustand der Batterie beim Laden zu steuern, sobald der Ladevorgang endet, um ein Überladen oder eine Zerstörung der Batterie zu verhindern.

Wie angegeben, beginnt die Temperatur am Ende des Ladevorgangs des NiMH-Akkus zu steigen. Dies ist der Hauptparameter zum Ausschalten der Ladung. In der Regel wird ein Temperaturanstieg von mehr als 1 Grad pro Minute als Kriterium für die Beendigung des Ladevorgangs herangezogen. Bei niedrigen Ladeströmen (weniger als 0,5 ° C) ist es jedoch schwierig zu erkennen, wenn die Temperatur langsam genug ansteigt. Hierfür kann ein absoluter Temperaturwert verwendet werden. Dieser Wert wird bei 45-50 ° C angenommen. In diesem Fall muss der Ladevorgang unterbrochen und (falls erforderlich) nach dem Abkühlen des Elements erneuert werden.

Es ist auch erforderlich, ein Ladezeitlimit festzulegen. Sie kann anhand der Batteriekapazität, der Ladestrommenge und der Prozesseffizienz sowie 5 bis 10 Prozent berechnet werden. In diesem Fall wird das Ladegerät bei normaler Prozesstemperatur zur eingestellten Zeit ausgeschaltet.

Bei einer tiefen Entladung des NiMH-Akkus (weniger als 0,8 V) wird der Ladestrom vorläufig auf 0,1 ... 0,3 ° C eingestellt. Diese Phase ist zeitlich begrenzt und dauert ca. 30 Minuten. Wenn die Batterie während dieser Zeit die Spannung von 0,9 ... 1,0 V nicht wiederherstellt, ist die Zelle nicht vielversprechend. Im positiven Fall wird die Ladung dann mit einem erhöhten Strom im Bereich von 0,5 bis 1,0 ° C durchgeführt.

Und doch über die ultraschnelle Akkuladung. Es ist bekannt, dass die Nickel-Metallhydrid-Batterie beim Laden von bis zu 70% ihrer Kapazität eine Ladeeffizienz von nahezu 100 Prozent aufweist. Daher ist es in diesem Stadium möglich, den Strom zu erhöhen, um seinen Durchgang zu beschleunigen. In solchen Fällen sind die Ströme auf 10 ° C begrenzt. Ein hoher Strom kann leicht zu einer Überhitzung der Batterie und zur Zerstörung der Struktur ihrer Elektroden führen. Daher wird die Verwendung ultraschneller Ladung nur bei ständiger Überwachung des Ladevorgangs empfohlen.

Herstellungsverfahren für Ladegeräte für NiMH-Akkus unten überprüft.

1. Festlegen von Basisdaten.

- Laden Sie die Zelle mit einem konstanten Stromwert von 0,5 ... 1,0 ° C auf die Nennkapazität auf.

- Ausgangsstrom (einstellbar) - 20 ... 400 (800) ma.

- Stabilisierung des Ausgangsstroms.

- Ausgangsspannung 1,3 ... 1,8 V.

- Eingangsspannung - 9 ... 12 V.

- Eingangsstrom - 400 (1000) ma.

2. Als Stromquelle für den Speicher wählen wir einen mobilen Adapter mit 220/9 Volt und 400 mA. Es ist möglich, durch eine stärkere zu ersetzen (z. B. 220 / 1,6 ... 12 V, 1000 mA). Änderungen im Design des Speichers sind nicht erforderlich.

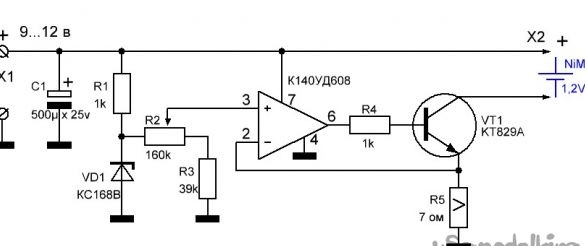

3. Betrachten Sie den Ladekreis

Eine Konstruktionsvariante des Batterieladegeräts ist eine Stabilisierungs- und Strombegrenzungseinheit und besteht aus einem Element eines Operationsverstärkers (OA) und einem leistungsstarken zusammengesetzten n-p-n-Transistor KT829A. Das Ladegerät ermöglicht die Einstellung des Ladestroms. Die Stabilisierung des eingestellten Stroms erfolgt durch Erhöhen oder Verringern der Ausgangsspannung.

Am Verbindungspunkt des Widerstands R1 und der Zenerdiode VD1 wird eine stabile Referenzspannung erzeugt. Durch Ändern der Größe der Spannung, die vom Potentiometer R2 des Widerstandsteilers am nichtinvertierenden Eingang des Operationsverstärkers (Pin 3) entnommen wird, ändern wir die Größe der Ausgangsspannung (Pin 6) und damit den Strom durch VT1. Der Widerstand R5 begrenzt den Strom im Stromkreis der wiederaufladbaren Batterie. Die Änderung des Spannungsabfalls bei R5, wenn der Ladestrom durch die Rückkopplung (OOS) zum invertierenden Eingang des Operationsverstärkers (Pin 2) abweicht, korrigiert und stabilisiert den Ausgangsstrom des Ladegeräts. Der installierte R2-Strom bleibt bis zum Ende des Ladevorgangs dieser und nachfolgender Batterien des gleichen Typs stabil.

Diese Stromstabilisatorschaltung ist sehr vielseitig und kann verwendet werden, um den Strom in verschiedenen Ausführungen zu begrenzen. Die Schaltung ist leicht zu wiederholen, besteht aus einfachen und kostengünstigen Funkkomponenten und beginnt bei korrekter Installation sofort zu funktionieren.

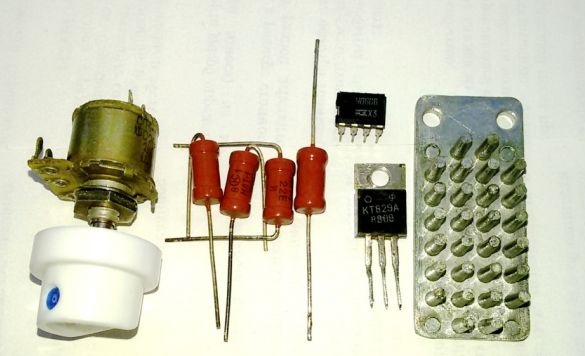

Ein Merkmal dieser Schaltung ist die Fähigkeit, verfügbare Operationsverstärker mit einer Versorgungsspannung von 12 V zu verwenden, beispielsweise K140UD6, K140UD608, K140UD12, K140UD1208, LM358, LM324, TL071 / 081. Der Transistor KT829A ist das Hauptleistungselement und wird von allen Strömen durchflossen. Daher muss er unbedingt auf dem Kühlkörper installiert werden. Die Wahl des Transistors wird durch den erforderlichen Ladestrom bestimmt, der zum Laden der Batterie eingestellt ist.

4. Wählen Sie das Gehäuse für das Ladegerät. Er bestimmt die Form, das Design, die Wärmeabfuhrbedingungen und das Erscheinungsbild des Gedächtnisses. In diesem Fall wurde eine Aluminium-Aerosoldose ausgewählt. Wir entfernen seinen oberen Teil.

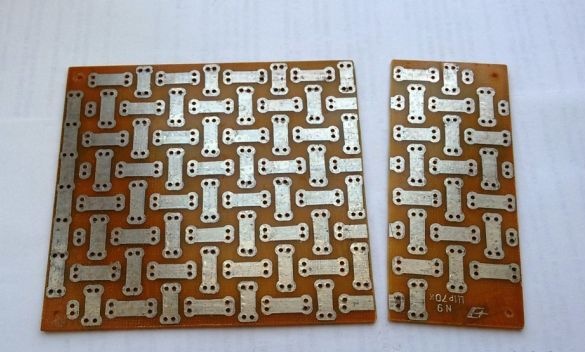

5. Wir schneiden von der Universal-Montageplatte einen Teil ab, dessen Breite dem Innendurchmesser des Zylinders entspricht. Es ist vorzuziehen, den Eintritt der Platine in den Zylinder ohne Pitching festzuziehen.

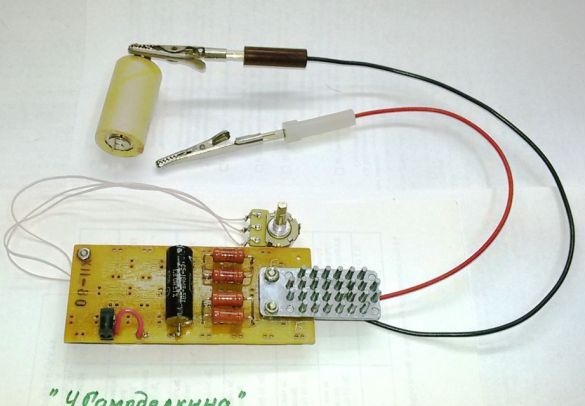

6. Wir vervollständigen den Speicher mit Teilen gemäß dem Schema. Die Aerosolkappe hat eine gute Größe als Potentiometerknopf.

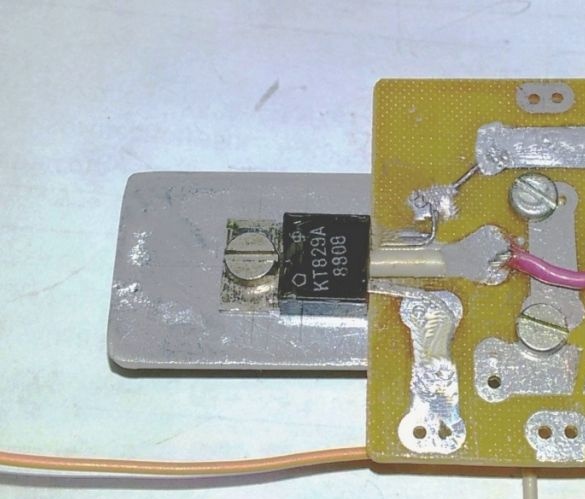

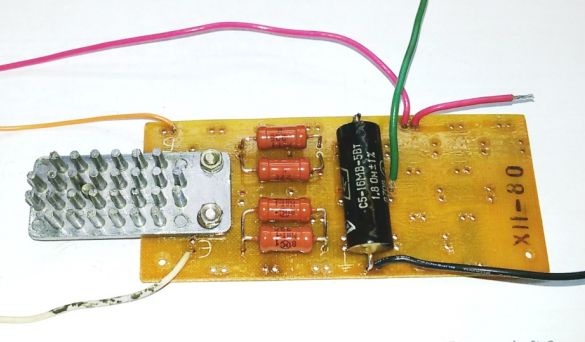

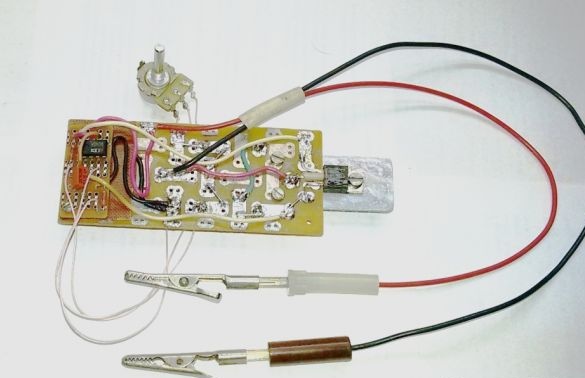

7. Wir befestigen den Transistor am Kühler und installieren den Kühler am Rand der Platine gemäß dem Foto.

8. Löten Sie die Transistorkabel zu den Pads der Platine.

9. Löten Sie den Widerstand und begrenzen Sie den maximal möglichen Batterieladestrom. Da der gesamte Ladestrom durch den Widerstand R5 fließt, wird er zur besseren Kühlung des Widerstands aus den weit verbreiteten (MLT-1) vier parallel geschalteten 22-Ohm-Widerständen mit einer Leistung von jeweils 1 W gezogen. Zusätzlich ist ein 1,8-Ohm-5-Watt-Widerstand in Reihe geschaltet. Der Gesamtwiderstand von R5 betrug ca. 7 Ohm (durchschnittliche Leistung 4 Watt). Der Widerstand und die Ausstattung der Widerstände hängen vom geplanten Ladestrom und der Verfügbarkeit von Teilen des Herstellers ab.

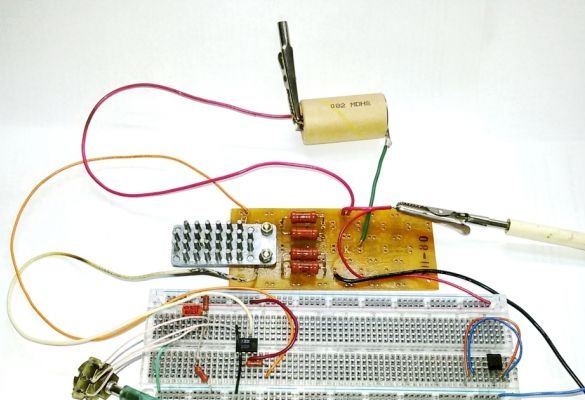

10. Montieren Sie den Steuerteil des Speichers auf einer Steckbrettplatine. Wir schließen das hergestellte Netzteil des Ladegeräts an und schließen die Last an - einen Akku. Schließen Sie den Speicher an ein einstellbares Netzteil an, um den Betriebs- und Debug-Modus zu überprüfen. Wir prüfen den Einstellbereich des Ladestroms, wählen bei Bedarf den Wert der Widerstände R2 und R3.

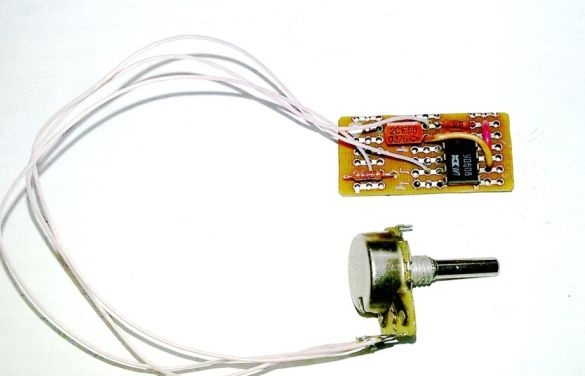

11. Übertragen Sie den Steuerteil des Speichers auf den Arbeitsschal

und befestigen Sie es am Netzteil.

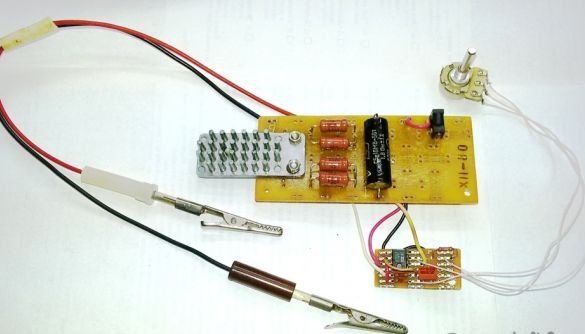

12. Installieren Sie an der Seite an der Platine die Buchse zum Anschließen der Stromversorgung des Ladegeräts (Adapter oder anderes Netzteil).

13. Installieren Sie den Speicher im Gehäuse und setzen Sie den Kühler in den oberen (offenen) Teil.

Bohren Sie eine Reihe von Löchern mit einem Durchmesser von 6 mm in den unteren zylindrischen Teil des Gehäuses vor. Die Arbeitsposition des Ladegerätgehäuses ist vertikal, daher wird darin ähnlich wie bei einem Schornstein eine natürliche Traktion erzeugt. Durch Widerstände und einen Kühler erwärmte Luft steigt vom Gehäuse nach oben und zieht Kälte in die unteren Löcher. Eine solche Belüftung funktioniert effektiv, da eine signifikante Erwärmung des Kühlers bei einem Betrieb des Ladegeräts von 2 bis 3 Stunden durch die Erwärmung des Gehäuses praktisch nicht zu spüren ist.

14. Das Ladegerät wird mit einem Arbeitssatz zusammengebaut und unter Last getestet, wobei ein Dutzend Batterien vollständig aufgeladen werden. Der Speicher arbeitet stabil. Gleichzeitig wird die geschätzte Ladezeit sowie die Batterietemperatur regelmäßig überwacht, um das Ladegerät bei kritischen Werten zu deaktivieren. Durch die Verwendung von "Krokodilen" zum Anschließen der Batterie können Sie eine Verbindung zum Amperemeter (Multimeter) zur Speichersteuerung herstellen, um den Ladestrom einzustellen. Beim Laden nachfolgender Elemente des gleichen Typs wird kein Amperemeter benötigt.