Hallo!

Einige kleine und heikle Projekte sind unmöglich, aber nicht jeder kann es sich leisten, sie für Amateurgeschäfte zu kaufen.

In diesem Artikel werde ich Ihnen erklären, wie man einen Bohrkopf, einen Schraubendreheraufsatz aus improvisierten Materialien herstellt, und ich werde mich freuen, wenn meine Idee für Sie nützlich ist.

Materialien und Werkzeuge:

- 2 Lager von Trägheitsrollen

- Ventil aus der Radkammer des Flurförderzeugs

- Schrauben für Mutter 10

- Überwurfmutter 10

- Fahrradbremsseil

- Kunststoffrohr für heißes Wasser bei 20

- Schraubendreher

- Bügelsäge

- Datei

- Lötkolben

Beginnen wir also mit dem komplexesten Mechanismus dieses Geräts, nämlich mit der Spitze.

Für ihn brauchen wir zwei Lager von Trägheitsspulen. Ich habe ähnliche Lager zum Verkauf in einem Geschäft mit Radiodetails gesehen. Ich habe sie nicht gekauft, weil ich kaputte Spulen zur Verfügung hatte.

Und als Welle für die Lager habe ich ein Messingventil aus der Radkammer des Lastwagens verwendet.

Überschuss abschneiden

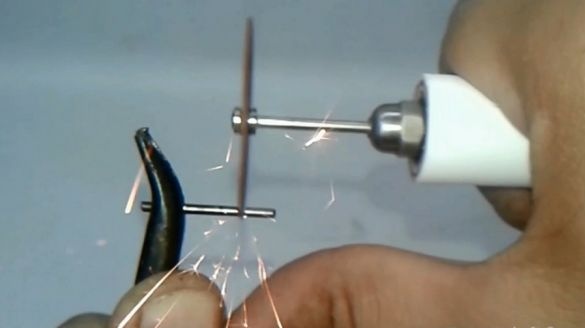

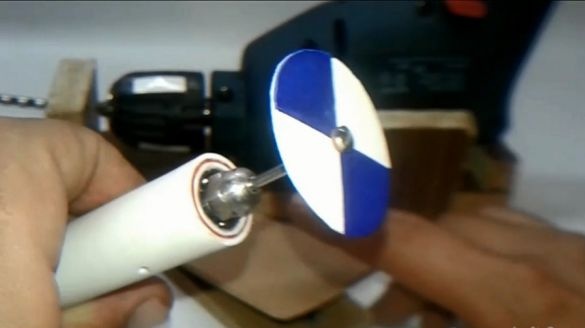

Wir klemmen die zukünftige Welle in das Spannfutter eines Schraubendrehers und drehen sie. Feilen Sie die Lagerhälse mit einer Feile.

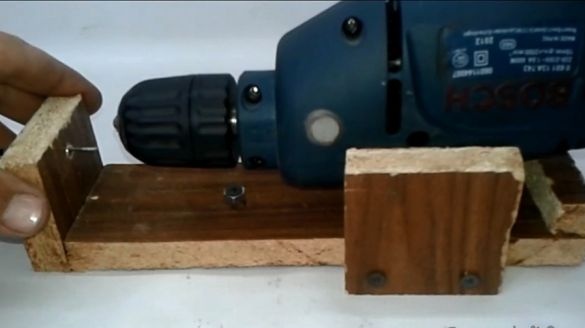

Danach müssen Sie einen Crimpmechanismus für Düsen oder Spannzangen herstellen. Zu diesem Zweck habe ich beschlossen, eine für die Mutter geeignete Schraube um 10 zu bohren. Nachdem Sie die Schraube selbst im Spannfutter eines Schraubendrehers befestigt und den Bohrer 2,5 mm in einen anderen eingesetzt oder die Schraube in einem Schraubstock gedreht haben, bohren Sie sie entlang der Achse.

Wir schneiden den Schraubenkopf ab und machen in der Mitte vorsichtig vier axiale Schnitte mit einer Tiefe von 4-5 mm, wobei wir das Ende des Teils in vier Teile teilen. Wenn Sie die geringste Verschiebung zulassen, indem Sie Schlitze oder Löcher bohren, sind die Spannbacken unterschiedlich, in Zukunft vibrieren die Düsen und die Verwendung eines solchen Bohrers ist schwierig.

Nachdem wir das Werkstück mit einem Schaft in das Spannfutter des Schraubendrehers gesetzt haben, feilen wir den Kopf mit einer Feile unter den Kegel.

Dann entfalten wir das Werkstück, indem wir eine 12-mm-Stange mit dem konischen Teil im Spannfutter des Schraubendrehers befestigen, das Gewinde des Schafts schleifen und dadurch den Durchmesser des Teils auf 5 mm reduzieren.Und an der Welle selbst vergrößern wir den Innendurchmesser mit einem Bohrer von 5 mm und vertiefen ihn um etwa 2 Zentimeter.

Wir setzen das Teil in die Welle ein und bohren es mit einem 2,5-mm-Bohrer, stecken es mit einem Nagel fest, der für den Durchmesser des Lochs geeignet ist, und befestigen sie miteinander.

Für den zweiten Teil des Crimpmechanismus entschied ich mich, bei 10 eine Stahlkappe oder Blindmutter zu verwenden. Ich konnte eine solche Mutter nicht im Verkauf finden und musste sie von einem Metallprofil vom Türgriff abschrauben.

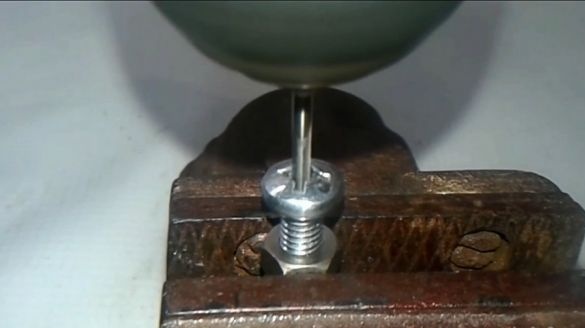

Um genau in der Mitte der Mutter ein Loch zu machen, bohrte ich eine weitere Schraube und schraubte die Schraube fest in die Mutter, bohrte mit demselben Bohrer ein Loch hinein.

Durch Vergrößern des Endes des Crimpmechanismus mit einem 4-mm-Bohrer wurde das Loch in der Mutter vergrößert und mit einem 5-mm-Bohrer die Fase von innen entfernt.

Als flexible Hülse eines Autobohrers habe ich ein Fahrradbremsseil verwendet. Das Kabel dreht sich in einem Hemd und überträgt die kinetische Energie des Schraubendrehers auf die Spitze.

Die Mutter vom Bremssystem ist übrigens nicht für den Spannzangenkopf geeignet. Die Wände der Kappe sind dafür zu dünn.

Jetzt müssen Sie das Kabel mit der Welle verbinden. Zu diesem Zweck habe ich nur dieses Mal eine weitere Schraube mit einem kleineren und einem langen Durchmesser gebohrt.

Nachdem Sie die Dicke des Kabels gemessen haben, bohren Sie eine Schraube mit einem Durchmesser von 1,5 mm, schneiden Sie den Hut ab und reduzieren Sie den Durchmesser der Stange auf die gleiche Weise.

Löten Sie dann das Kabel etwa halb so tief in die Stange. Zum Löten habe ich Lötsäure und Zinnlot verwendet. Wir erhitzen den Stab mit einem Brenner oder auf einem Gasherd und löten das Kabel.

Wir markieren den Bohrpunkt und bohren Löcher in die Welle und dann in die Welle, indem wir sie in die Welle einbauen. Danach stecken wir die Teile fest.

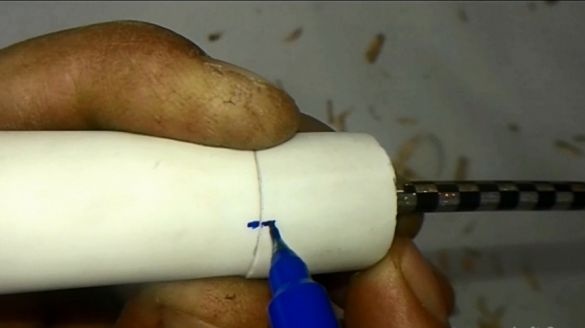

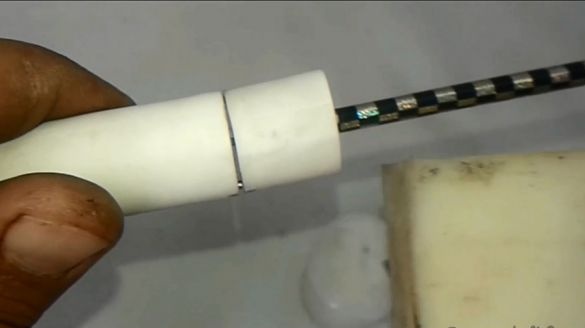

Das verstärkte Kunststoffrohr 20 war perfekt für das Gehäuse. Die Rohrlänge ist der Abstand von eins zur zweiten Kante des Lagers

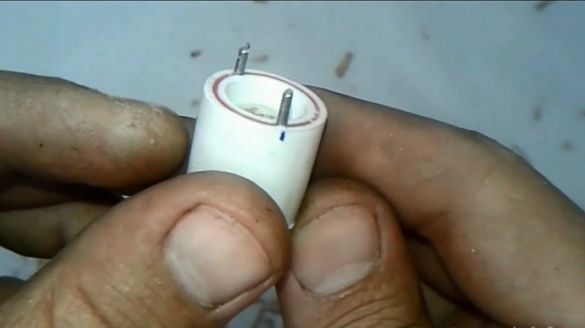

Entfernen Sie die Fase leicht von dem Kunststoffrohr, das wir in das hintere Lager drücken. Und dann führen wir das Kabel durch und installieren die Welle darin. Wir drücken auch die vordere ein, bis das Spiel zwischen der Welle und den Lagern verschwindet.

Jetzt müssen Sie den Kabelmantel am Körper der Spitze befestigen. Schneiden Sie dazu ein 2 cm langes Kunststoffrohr ab und machen Sie aus einer Holzstange einen Kern dafür. Nachdem wir einen Holzrohling hergestellt haben, dessen Durchmesser etwas größer als der Innendurchmesser des Rohrs ist und dessen Länge etwa 1,5 Zentimeter beträgt, drücken wir ihn in das Rohr.

In der Mitte des Kerns bohren wir ein Loch mit einem etwas kleineren Durchmesser der Kabelmantelkupplung und befestigen es darin.

Nachdem wir beide Teile des Gehäuses gefaltet haben, markieren wir die Stellen für ihre Befestigung untereinander. Bohren Sie gemäß den Markierungen ein Loch von 1,5, bohren Sie Löcher mit einer Tiefe von etwa 5 mm und machen Sie aus einem geeigneten Nagel im Durchmesser einen Befestigungsstift mit einer Länge von etwa 1 cm.

Nachdem wir den Stift in eines der Löcher eingeführt haben, verbinden wir beide Teile, markieren sie auf der Rückseite des Gehäuses und führen den gleichen Vorgang für die zweite Befestigung durch.

Nachdem wir die Lager und das Kabel geschmiert haben, befestigen wir endlich beide Teile des Gehäuses.

Ich habe das Wellenstopperloch völlig vergessen, ohne es wäre es unmöglich, die Düsen zu reparieren.

Bohren 2.5 Bohren Sie das Gehäuse und dann die Welle. Danach musste ich die Lager ausschalten, von Spänen reinigen und den Montagevorgang wiederholen. Zum Glück dauerte es nicht länger als fünf Minuten.

Schneiden Sie auf der Rückseite des Kabels die Überlänge ab. Damit das Kabelende nicht zottelt, löten Sie es vor dem Trimmen.

Um Knicke und Beschädigungen des Kabels zu vermeiden, montieren wir den Rahmen für den Schraubendreher.

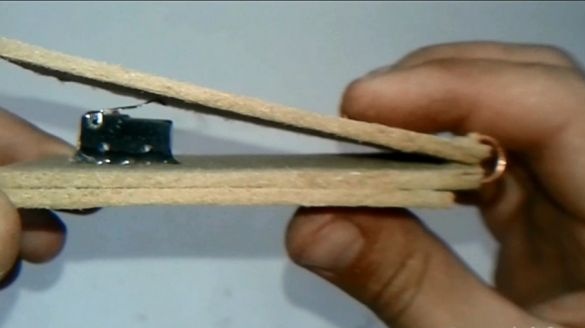

Nun, zur Kontrolle machen wir ein einfaches Pedal.

Natürlich könnten Sie das Pedal mit dem Startknopf verbinden, aber mein Schraubendreher ist nicht schnurlos und deshalb habe ich beschlossen, dass es für mich einfacher wäre, das Pedal mit einer Buchse herzustellen. Und am Schraubendreher selbst hat man einfach den Knopf befestigt.

Wenn jemand keinen Elektromotor herumliegen hat, können Sie natürlich eine vollwertige Bor-Maschine bauen.

Nun, das ist wahrscheinlich alles. Ich wünsche allen Heimmeistern und Meistern viel Glück bei ihren kreativen Bemühungen.