Guten Tag an alle. Ich mache Sie auf meine Version der Änderung des Pedalmoduls vom Lenkrad für einen Computer zur Steuerung von Elektrowerkzeugen aufmerksam.

Die Idee war, das Pedalmodul im Design zu verwenden, den Rest des Lenkrads, das von den Kindern für den Computer zerbrochen wurde (vielleicht funktioniert auch der Rest des Lenkrads, ich habe es nicht weggeworfen). Da das Modul zwei Pedale enthält, habe ich mich für zwei unabhängige Steuerkanäle entschieden. Der erste Kanal hat eine Ein- / Ausschaltfunktion. Der zweite Kanal hat die Funktion, die Lastleistung reibungslos zu steuern, bis sie vollständig ausgeschaltet ist.

In diesem Design wurde verwendet:

- GW-10VR Lenkradpedalmodul für Computer.

- Chinesischer Dimmer 220V 2kW.

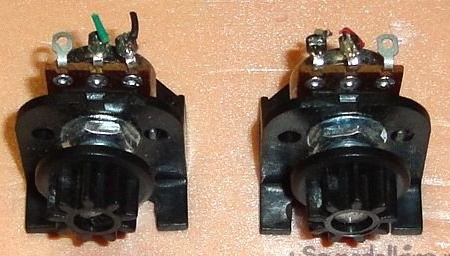

- Buchse RO1 RA10-002 - 2 Stück

- Netzkabel mit Stecker.

- Mikroschalter Typ RWA-401 - 2 Stck.

- Kabelverschraubung PG-7.

- Verbindungselemente M3, M4.

- Plastikschrott.

Von den verwendeten Werkzeugen:

- Bohren.

- MFI-Typ "Dremel".

- Lötkolben.

- Thermoklebepistole.

- Schere für Metall.

- Schraubendreher, Drahtschneider usw.

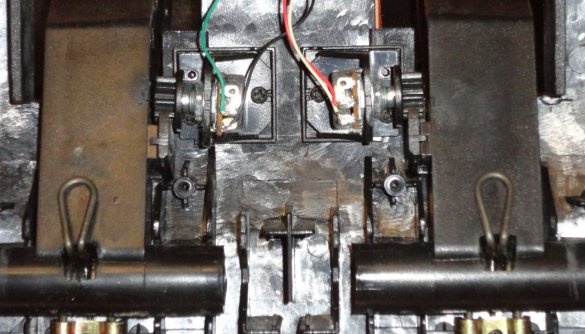

Das Pedalmodul war nur ein Fund, weil In seiner Konstruktion verfügt es über eine vorgefertigte Getriebelösung von den Pedalen bis zur variablen Widerstandswelle.

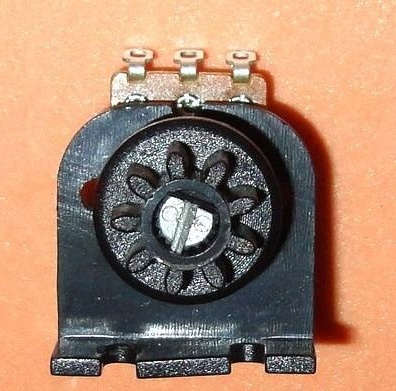

Bei der Konstruktion wurde der variable Widerstand durch 500 kOhm (50 kOhm) ersetzt. Da im Versteck ein geeigneter variabler Widerstand mit nur einer runden Welle gefunden wurde, musste ich die Fase schleifen. In den Schnitt wird ein Kunststoffkeil eingesetzt.

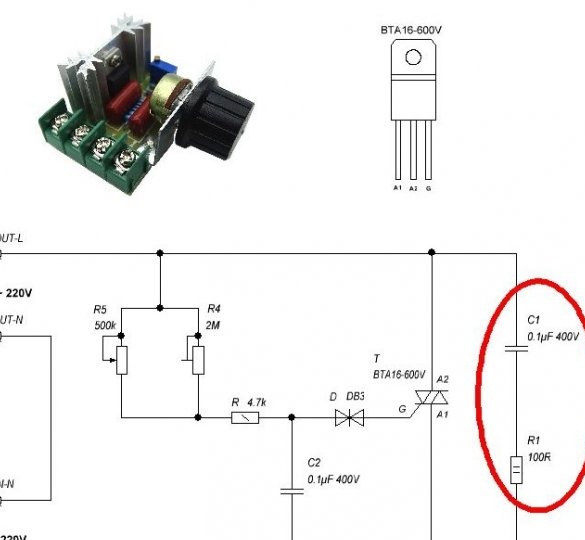

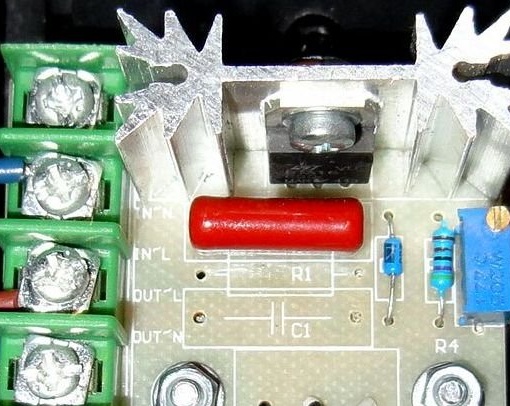

Normalerweise verwende ich in meinen Designs meine eigenen Dimmer, die für die Designmerkmale des Produkts entwickelt wurden. Hier habe ich mich für einen gebrauchsfertigen chinesischen Dimmer entschieden (ich lag lange im Leerlauf), der leicht „aufgehellt“ werden musste, weil Er arbeitet in einem gepulsten Modus und mit einem Elektrowerkzeug, das ein eigenes hat elektronisch Einstellblöcke, die Korrekturschaltung R1-C1 stört nur. Es kommt zu einer Überhitzung des Widerstands R1 (in der Praxis getestet). Daher wurden R1 und C1 von der Platine entfernt. Die wärmeleitende Paste KPT-8 wurde auf den Kühler aufgetragen (anfangs völlig abwesend).

Die Nummerierung der Teile im Diagramm entspricht der auf der Platine angegebenen Nummerierung.

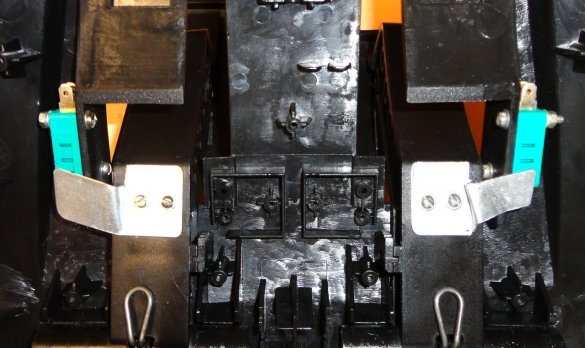

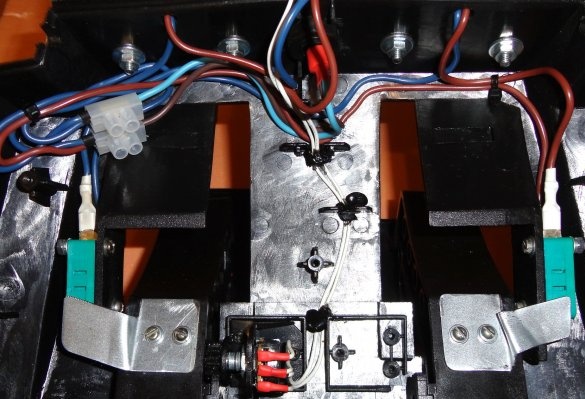

Mikroschalter werden mit M3-Schrauben im Gehäuse befestigt.

Metallplatten werden mit M3-Schrauben auf Pedalen montiert.

Nach dem Einbau der Pedale in das Gehäuse wurden die Platten in Position gebracht.

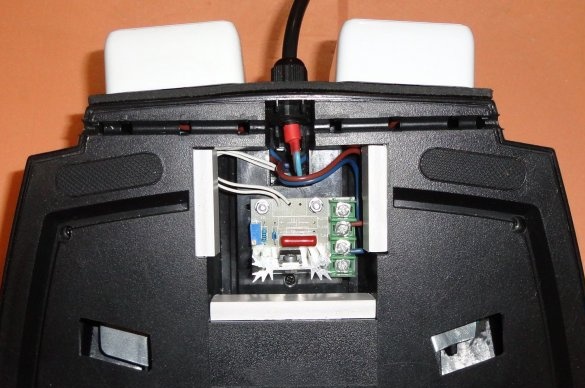

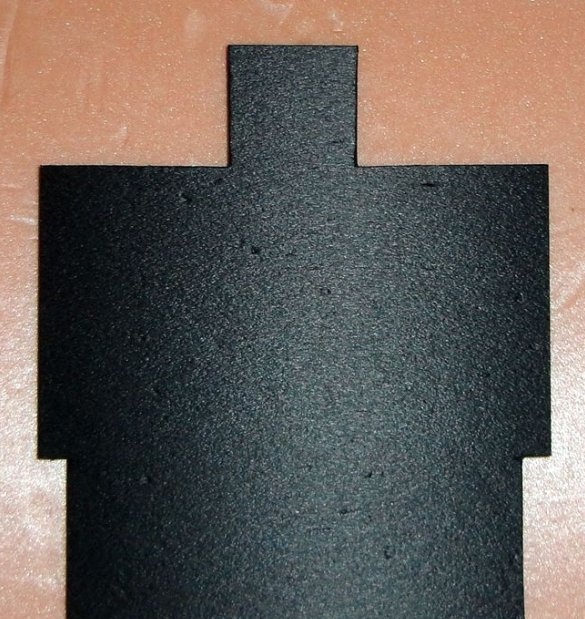

Da die Steckdosen über die Abmessungen des Gehäuses hinausgehen, um sie vor Schmutz zu schützen, wurde die Rückwand für sie aus weichem Kunststoff ausgeschnitten.

Die Basis der Steckdosen wird mit M4-Schrauben am Gehäuse befestigt.In der Mitte ist eine Kabeleinführung installiert.

Das Netzwerkkabel wird über die Klemmleiste angeschlossen (zum einfachen Austausch). Mikroschalter werden über Messerstecker angeschlossen, Kontakte, die beim Drücken der Taste geschlossen werden, werden verwendet. Weil Der volle Pedalweg bietet keine maximale Drehung der variablen Widerstandswelle. Wenn sie dann am Gehäuse montiert ist, ist das Zahnrad so montiert, dass bei vollständigem Pedal der maximale Widerstandswert (500 kOhm) beträgt. Bei vollständig gedrücktem Pedal beträgt der Widerstand 27 kOhm. Dieser Bereich reicht für den normalen Betrieb aus. Es gab die Idee, einen Reed-Schalter parallel zum variablen Widerstand R5 anzuschließen und einen Magneten an den Pedalen anzubringen, um den Ansprechabstand bei vollständig gedrücktem Pedal einzustellen. Aber bisher brauche ich das nicht. Der Versatz des Einstellbereichs mit dem Abstimmwiderstand R4 reicht völlig aus.

Die Stromkabel werden mit Kunststoffbindern zusammengehalten, der Draht vom variablen Widerstand wird mit Schmelzkleber fixiert. Dadurch wurde das Festklemmen von Drähten während der Montage des Gehäuses vermieden.

Die Stromkabel werden mit Kunststoffbindern zusammengehalten, der Draht vom variablen Widerstand wird mit Schmelzkleber fixiert. Dadurch wurde das Festklemmen von Drähten während der Montage des Gehäuses vermieden.

Im unteren Teil des Körpers mussten Löcher geschnitten werden. Sie lassen keine Metallplatten auf den Pedalen am unteren Teil des Körpers anliegen, wenn die Pedale vollständig gedrückt sind. Infolgedessen ruhen die Pedale ausschließlich auf den Gummistopps am oberen Teil des Körpers. Gleichzeitig erreichen Metallplatten nicht die Außenkante des unteren Körperteils (um 1-1,5 mm).

Die Dimmerplatte ist durch Glasfaserdichtungen an den M3-Schrauben am Boden des Gehäuses befestigt. Die Kunststoffanschläge für die Dimmerabdeckung bestehen aus weichem Kunststoff mit einer Dicke von 8 mm und werden mit Sekundenkleber (um 3 mm vertieft) auf den Körper geklebt. Die Abdeckung ist aus 3 mm dickem Weichplastik ausgeschnitten. Die Abdeckung wird mit vier kleinen Schrauben an den Anschlägen angeschraubt. Die Löcher im unteren Teil des Gehäuses sind mit Reparaturband versiegelt (möglicherweise später mit dünnem Kunststoff).

Die Buchse des ersten Kanals ist über einen Mikroschalter mit dem Netzwerkkabel verbunden. Die Buchse des zweiten Kanals ist über einen Dimmer und einen Mikroschalter mit dem Netzwerkkabel verbunden, wodurch die vollständige Trennung vom Netzwerk bei vollständig gedrücktem Pedal sichergestellt wird.

Die Funktion des Dimmers in dieser Ausführung wurde an folgenden Elektrowerkzeugen getestet:

- Bandschleiferhammer LSM800 (800 W - ohne eingebauten Drehzahlregler).

- Kompressorspritzpistole Bosch PFS 3000-2 (650W - ohne eingebauten Drehzahlregler)

- Bohren Sie Makita HP1621F (650 W - eingebauter Drehzahlregler).

- Bohren Sie Makita DP2010 (370 W - eingebauter Drehzahlregler).

- MFI-Typ "Dremel" Top-Maschine DM-130B (135 W - eingebauter Geschwindigkeitsregler)

- Für den Motor der TUR 2-Nähmaschine (90W - gerade, ohne Pedal) ist eine geringfügige Einstellung des Einstellbereichs des Widerstands R4 erforderlich.

An Instrumenten mit eingebauten Softstartern und (oder) konstanter Elektronik wurde nicht getestet.

Bei 800W erwärmt sich der Kühlkörper nur geringfügig. Ich denke, dass Sie mit einer Last von 1400-1500W einen größeren Kühler benötigen. Für die verfügbaren Werkzeuge (ich habe sie bis zu 1000W) und so genug.

Das Design erwies sich als besonders praktisch, wenn im Bohrständer installierte Bohrer verwendet wurden. Und bei Verwendung einer auf einem Tisch montierten Schleifmaschine. Steuern Sie das Gebläse bequem, um Teile während des Lötens abzukühlen. Weil beide Hände sind frei.

Aufgrund der Gummipads (Beine) und der Tatsache, dass sich die Ferse des Fußes auf dem Ständer selbst befindet, bewegt sich das Gerät nicht auf dem Boden. Im Allgemeinen war ich mit den Betriebsfähigkeiten des Geräts zufrieden. Weitere Zeit wird es zeigen.

Wenn in der Beschreibung etwas fehlt, hoffe ich, dass diese Nuancen auf den eingereichten Fotos berücksichtigt werden können. Ich entschuldige mich im Voraus für mögliche Fehler und Tippfehler.

Wenn Sie zusätzliche Informationen benötigen, schreiben Sie an die Post, ich werde versuchen, sicher zu antworten. Feedback, Ideen, Verbesserungsvorschläge für das Design und Kommentare sind sehr willkommen.

Das Design erwies sich als besonders praktisch, wenn im Bohrständer installierte Bohrer verwendet wurden. Und bei Verwendung einer auf einem Tisch montierten Schleifmaschine. Steuern Sie das Gebläse bequem, um Teile während des Lötens abzukühlen. Weil beide Hände sind frei.

Aufgrund der Gummipads (Beine) und der Tatsache, dass sich die Ferse des Fußes auf dem Ständer selbst befindet, bewegt sich das Gerät nicht auf dem Boden. Im Allgemeinen war ich mit den Betriebsfähigkeiten des Geräts zufrieden. Weitere Zeit wird es zeigen.

Wenn in der Beschreibung etwas fehlt, hoffe ich, dass diese Nuancen auf den eingereichten Fotos berücksichtigt werden können. Ich entschuldige mich im Voraus für mögliche Fehler und Tippfehler.

Wenn Sie zusätzliche Informationen benötigen, schreiben Sie an die Post, ich werde versuchen, sicher zu antworten. Feedback, Ideen, Verbesserungsvorschläge für das Design und Kommentare sind sehr willkommen.

November 2019