Vor kurzem hatte Maxim Kozlov, der Autor des gleichnamigen YouTube-Kanals (Maxim Kozlov), die Idee, die Protokollblöcke, die er vor einigen Jahren aus der lokalen Hasel vorbereitet hatte, in die Tat umzusetzen.

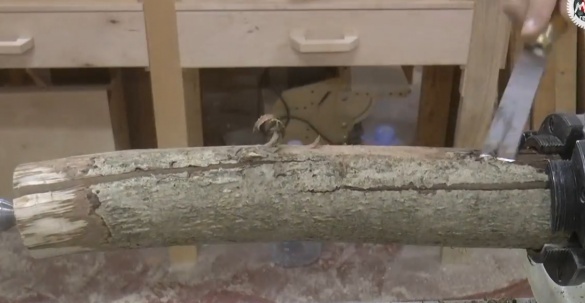

Er hat sie vor ein paar Jahren von einem umgestürzten Baum geschnitten, aber dann hat er die Enden immer noch nicht verpasst und an einem Tag haben alle Rohlinge geknackt. Und sie lagen 2 Jahre dort, bis die Ära des Epoxids kam, für die Risse überhaupt kein Hindernis sind. Wie Sie verstehen, hat der Meister beschlossen, die Minirunden aus diesen Rohlingen zu schneiden und alles mit Harz zu füllen. Erst bevor das Ganze geschliffen werden musste, um die Verbindung der Elemente des Produkts nicht zu verlieren, weil die Rinde nicht sofort abfällt, wird sie am Ende immer noch verschwinden und das Produkt kann zusammenbrechen. Dazu musste der Autor jedes Knüppel manuell von der Rinde reinigen, um den Nutzdurchmesser nicht zu verlieren und die natürliche Krümmung des Holzes zu erhalten. Nun, diese Textur ist in diesem Fall besser geeignet als eine saubere Rille.

Dann ging der Autor zusätzlich mit einem Pinselpinsel, um unnötige Fasern zu entfernen. Und nach diesen Eingriffen wissen Sie, dass sich jetzt nichts mehr ablöst und Sie das Epoxid sicher einfüllen können.

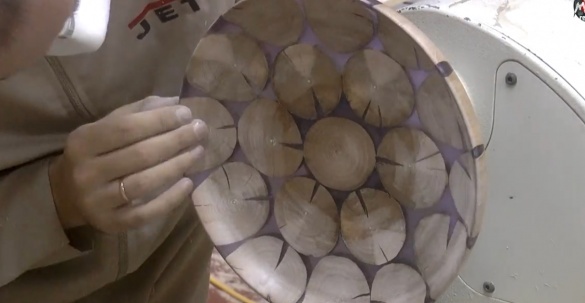

Als Grundlage entschied sich der Autor, ein Stück dünnes MDF zu verwenden und darauf Holzelemente anzuordnen, nachdem er ihre Risse in der Zeichnung leicht überspielt hatte.

Nun, das Versiegeln wurde traditionell mit Klebeband und Silikondichtmittel durchgeführt.

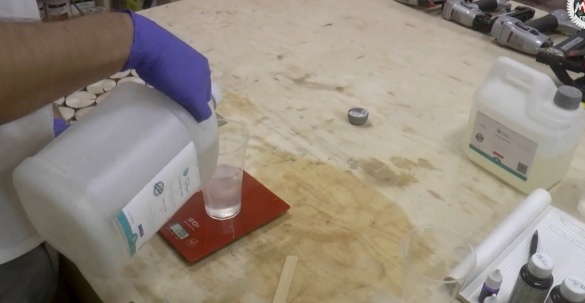

Der Autor verwendet das Harz Artline Crystal, das er seit einiger Zeit verwendet. Für solche Aufgaben ist es sehr praktisch und aufgrund der hohen Härtungsgeschwindigkeit kann das Produkt bereits an einem Tag verarbeitet werden. Dies führt jedoch zu einer gewissen Einschränkung der Dicke der Füllschicht, die bei großen Flächen nicht mehr als 1 cm betragen sollte. Andererseits kann das Harz im Abstand von 12 Stunden in Schichten gegossen werden und nahezu jede Dicke erreichen. In der Mitte des Tages, der zum Aushärten vorgesehen ist, während die Reaktion noch läuft, werden die Schichten teilweise gemischt, was ihre Grenzen unsichtbar macht.

In diesem Fall, wenn unser Produkt zu 80% aus Holz besteht, ist eine Überhitzung nicht möglich und alles kann in einem Mal gegossen werden.Tatsächlich ist dies die einzige Hauptnuance, an die man sich immer erinnern sollte.

Nachdem alles ausgehärtet ist, schneiden wir den Überschuss ab und installieren das Produkt durch die Frontplatte auf der Drehmaschine.

Dies ist vielleicht die zuverlässigste Halterung, mit der Sie auf den Reitstock verzichten können. Und fast sofort, sobald der Autor die MDF-Schicht entfernt hatte, gefiel ihm das Ergebnis.

Das einzige ist, dass Sie die Enden einer ziemlich lockeren Hasel sehr sorgfältig schärfen, um die Fasern nicht herauszureißen. Im Allgemeinen kann ein Baum, der für sich selbst neu ist, immer mit verschiedenen aggressiven Drehmethoden getestet werden, um zu verstehen, wie er sich verhält. Und es ist besser, dies ganz am Anfang zu tun, wenn wir das sogenannte "Fleisch" entfernen. Nun, das Harz beim Schälen bricht so ziemlich ab, der Vorteil ist gering, maximal ein paar Millimeter, aber dies muss auch berücksichtigt werden.

Wiederum könnte eine Rinde an einem Baum ein großes Stück Harz damit zerbrechen. Ich möchte nicht noch einmal auf das wunde Thema billiges Sandpapier zurückkommen, aber hier, wie es heißt, "Nasenbluten", müssen Sie etwas mehr oder weniger geeignetes verwenden, da tiefe Furchen auf einem gefrorenen Epoxidharz mit einem billigen Schleifmittel, das sie ständig selbst erzeugt, sie einfach entfernen wird nicht funktionieren.

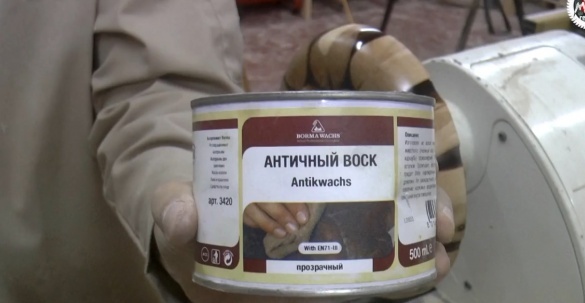

Wenn wir jedoch nicht über das Drehen von Produkten sprechen, sondern über einige Flugzeuge, ist es viel einfacher, dasselbe Harz an der Ziellinie zu verwenden, das nach zweihundert oder dreihundert Körnern mit einer dünnen Schicht gegossen werden kann. Der Autor erreicht maximal 1000 Einheiten und verwendet dann Polierpaste.

Während des Schleifens, das wir traditionell bei Epoxy mit hohen Geschwindigkeiten durchführen, müssen Sie sicherstellen, dass das Produkt nicht überhitzt, insbesondere beim Polieren. Andernfalls wird die oberste Schicht einfach trüb und Sie müssen sie erneut schleifen.

Vor der inneren Bohrung steckte der Master den Fräser ein und installierte das Produkt auf der Patrone in einer vorfließenden Kante, die im Fall von Harz etwas tiefer als gewöhnlich ausgeführt werden sollte, damit die Backen der Patrone nicht an der Kante abplatzen. Hier natürlich nirgendwo ohne Reitstock. Das Harz ist natürlich ziemlich weich und beim Drehen möchte ich alles in ein paar Durchgängen auswählen, aber Sie sollten hier nicht eilen, um das Produkt nicht zu verlieren.

Nun, am Ende bleibt es, den Stumpf vorsichtig zu schneiden, und dann können Sie mit dem Schleifen fortfahren.

Vergessen Sie vor allem beim Schleifen nie den Atemschutz. Verschlucktes Harz ist sehr schädlich und gesundheitsschädlich, daher muss dieses Problem gründlich angegangen werden. Es ist auch schön, eine Art Filtersystem zu haben und nach der Arbeit eine gründliche Reinigung durchzuführen. Aber es gibt Pluspunkte, zum Beispiel ist es sehr praktisch, das Harz zu schärfen, da die Dicke des Produkts ständig sichtbar ist. Dies ist besonders wichtig für die Kontrolle der hinteren Kante, zu der sich der Autor ein paar Mal einer sehr gefährlichen Entfernung näherte.

Als Ergebnis haben wir ein solches Produkt erhalten, das deutlich zeigt, dass Sie fast jedes Material füllen können, und im Harz sieht es ganz richtig aus.

Nun, das ist wahrscheinlich alles. Danke für die Aufmerksamkeit. Bis bald!

Video: